Отчет О прохождении технологической практики В ОАО «Крыммолоко» 2009

Отчет О прохождении технологической практики В ОАО «Крыммолоко» 2009

Инструктаж по технике безопасности

Цель инструктажа — дать общие знания по технике безопасности, производственной санитарии, правилам поведения на территории и в цехах предприятия. Инструктаж проводится по инструкции для "вводного инструктажа", утвержденной главным инженером предприятия.

Во время проведения вводного инструктажа вновь поступающие работники и прибывшие для прохождения производственной практики учащиеся должны быть ознакомлены:

- с основными положениями действующего законодательства по охране труда, технике безопасности, производственной санитарии и пожарной безопасности;

- правилами внутреннего трудового распорядка и поведения на территории предприятия, в производственных и вспомогательных помещениях, а также со значением предупредительных надписей, плакатов, знаков, звуковой и световой сигнализации; специфическими условиями отдельных цехов, участков, производства, а также с соответствующими мерами предупреждения несчастных случаев. При этом особое внимание должно быть обращено на меры безопасности при применении в производстве различных растворителей, кислот, щелочей, легковоспламеняющихся жидкостей, обратив особое внимание на недопустимость небрежного хранения спиртосодержащих растворов и подобных препаратов, схожих по названию запаху со спиртом и опасность их применения во внутрь;

- отдельными характерными обстоятельствами и причинами несчастных случаев, происшедших в результате допущенных нарушений правил и инструкций по технике безопасности и производственной дисциплины;

- требованиями техники безопасности к организации рабочих мест и содержанию работ (применительно к профессии или профилю);

- основными требованиями, относящимися к самим работающим, производственной санитарии и личной гигиене; назначением и порядком пользования диэлектрическими перчатками, очками, респираторами, противогазами и другими индивидуальными средствами защиты;

- требованиями безопасности, относящимися к рабочей одежде и обуви во время работы на производстве;

- приемами и методами оказания первой помощи при несчастных случаях, поражении электротоком, отравлениях, удушье, ожогах и необходимостью обращения в медпункт, даже при легком ранении;

- значением вентиляции в производственных помещениях и у оборудования (местные вытяжные вентиляционные установки);

- порядком сообщения, расследования и оформления несчастных случаев, связанных с производством;

- порядком уведомления об авариях, несчастных случаях и замеченных нарушениях правил техники безопасности и производственной санитарии, которые могут привести к авариям, травмированию, отравлению или профзаболеванию работающих;

- значением и задачами инструктажа на рабочем месте.

Физико-химические свойства молока и молочных продуктов

Физико-химические свойства молока обусловливаются концентрацией и степенью дисперсности его составных компонентов. Их можно разделить на свойства, на которые существенно влияют частицы всех дисперсных фаз, и свойства, зависящие от истинно растворимых составных компонентов молока. Дисперсные фазы молока влияют на плотность, кислотность и окислительно-восстановительный потенциал. Вязкость и поверхностное натяжение определяются составными компонентами молока, находящимися в эмульгированном и коллоидном состояниях. Составные компоненты молока в виде молекулярной и ионной дисперсии обусловливают осмотическое давление, электропроводность, температуру замерзания.

Определение плотности молока

Плотность — это отношение массы вещества к занимаемому им объему. В Международной системе единиц (СИ) за единицу плотности принят килограмм на кубический метр (кг/м3). Плотность молока зависит от плотности его компонентов (табл.) и изменяется от 1015 до 1033 кг/м3.

Т а б л и ц а. Плотность (в кг/м3) компонентов молока

|

Компонент

|

Предел колебаний

|

Среднее значение

|

|

Молочный жир

Молочный сахар

Белки

Минеральные вещества

Сухой остаток молока

Сухой обезжиренный остаток молока

|

918-927

1592-1628

1333-1448

2617-3098

1296-1450

1598-1623

|

923

1610

1391

2857

1373

1610

|

Белки, углеводы, минеральные вещества повышают, а жир понижает плотность молока.

Плотность обезжиренного молока выше плотности цельного молока и равна 1033-1038 кг/м3. Плотность молока изменяется под влиянием многих факторов: лактационного периода, условий содержания, породы коров, состояния здоровья и др. В первые дни после отела молоко (молозиво) характеризуется высоким содержанием белковых веществ, вследствие чего плотность его достигает 1040 кг/м3. Плотность молока, определенная сразу после доения, ниже плотности остывшего молока на 0,8—1,5 кг/м3. Это объясняется удалением растворенных в молоке газов.

Плотность сырого молока при колебаниях температуры изменяется сильнее, чем плотность обезжиренного молока, так как коэффициент расширения молочного жира значительно выше, чем воды.

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ С ПОМОЩЬЮ АРЕОМЕТРА

Определение плотности молока производят в соответствии с ГОСТ 3625—84.

Плотность коровьего молока колеблется от 1027 до 1032 кг/м3. Плотность молока часто выражают в градусах ареометра. Для этого в значении плотности (в кг/м3) отбрасывают две первые цифры (1 и 0), так как они всегда постоянны для молока. Например, если плотность молока 1029,3, то в градусах ареометра это составляет 29,3 ºА.

Плотность заготовляемого молока определяют нe ранее чем через 2 ч после дойки, так как плотность только что выдоенного молока в среднем меньше из-за наличия в нем газов.

Приборы И посуда. Ареометры (лактоденсиметры) стеклянные типа АМТ с термометром и ценой делении шкалы 0,001 или типа ДМ без термометра с ценой деления 0.0005 г/см3; цилиндры стеклянные для ареометров, соответствующие их размерам.

Ход анализа. Плотность коровьего молока определяют при 20±5 ºС. При анализе проб с отстоявшимся жиром, а также консервированных их предварительно нагревают до 40ºС, выдерживают при этой температуре 5 мин и охлаждают до 20±2 СС,

Перед определением пробу молока тщательно перемешивают и осторожно, во избежание образования пены, переливают по стенке в сухой цилиндр, который держат в слегка наклонном положении. Сухой чистый ареометр медленно погружают в молоко и оставляют в свободно плавающем состоянии, так чтобы он не касался стенок цилиндра (расстояние до стенки должно быть не менее 5 мм).

Для ускорения проведения массовых анализов допускается следующий прием. При определении плотности образца следует прикоснуться нижним концом лактоденсиметра к внутренней поверхности цилиндра, вынуть прибор из цилиндра и немедленно, после стекания с него основной части молока, перенести в сосуд с новым образцом, не допуская засыхания молока на поверхности ареометра.

Показания плотности и температуры снимают не ранее чем через 1 мин после установлении лактоденсиметра в неподвижном положении. Плотность определяют с точностью до 0,0003 г/см3, Т. е. до половины деления лактоденсиметра типа АМТ и целого деления в лактоденсиметре типа ДМ. Отсчет температуры производят с точностью до 1ºС.

Расхождения между повторными определениями плотности молока в одной и той же пробе должны быть не более 0,0005 г/см3. При отклонении температуры молока от 20 °С вносят поправку: на каждый градус выше 20ºС прибавляют 0,0002 единицы плотности или вычитают 0,0002 при температуре ниже 20 °С.

Факторы, влияющие на точность анализа: наличие механических примесей в молоке; определение плотности молока раньше, чем через 2 ч после доения; недостаточное перемешивание молока перед анализом или слишком сильное его взбалтывание, которое может привести к образованию воздушных пузырьков и комочков жира; консервирование проб 10 %-ным раствором хромпика. Молоко, в котором определяют плотность, нужно консервировать 5 %-ным раствором хромпика.

Определение содержания жира в молоке кислотным методом (ГОСТ 5867-69).

Сущность метода заключается в выделении молочного жира в чистом виде путем освобождения жировых шариков от белковых оболочек. В качестве растворителя белков используют концентрированную серную кислоту. В результате реакции между серной кислотой и казеином образуется комплексное соединение казеина и серной кислоты, растворимое в плазме молока. Реакция сопровождается повышением температуры смеси до 70—75°С. При добавлении изоамилового спирта и его реакции с серной кислотой образуется изоамилово-серный эфир. Он способствует понижению поверхностного натяжения на границе разделения жира и нежировой части и слипанию освободившихся от белковых оболочек жировых шариков и тем самым обусловливает более полное и быстрое отделение жира. При центрифугировании молочный жир как наиболее легкий компонент смеси концентрируется в градуированной части жиромера.

Приборы и реактивы. Жиромер для молока и молочных продуктов состоит из резервуара и градуированной шкалы с пределами измерения от 0 до 6 % и от 0 до 7 % с ценой деления 0,1 %; Жиромер для сливок с пределами измерения от 0 до 40 % с ценой делений 0,5 %; пробки резиновые для жиромеров; пипетки емкостью 10,77 мл, 10 и 5 мл; приборы для отмеривания серной кислоты и изоамилового спирта емкостью 10 и 1 мл: центрифуга для определения содержания жира в молоке и молочных продуктах; баня водяная с нагревательным прибором; штатив для жиромеров; термометры ртутные от 0 до 100 °С; часы песочные на 5 мин; кислота серная плотностью 1.81—1.82 г/см3 или кислота серная техническая; спирт изоамиловый технический, сорт А.

Техника определения содержания жира в цельном и обезжиренном молоке.

1. В штативе устанавливают пронумерованные чистые жиромеры. Номер записывают простым карандашом на специальном участке верхней суженной части жиромера. В чистый молочный жиромер, стараясь не смочить горлышко, изливают 10 мл серной кислоты плотностью 1,81—1,82 г/см3.

2. Отмеривают пипеткой 10,77 мл хорошо размешанного молока и осторожно, чтобы жидкости не смешивались, вливают его, приложив кончик пипетки к стенке жиромера. Уровень молока в пипетке устанавливают по нижнему уровню мениска. Молоко из пипетки должно вытекать медленно и, чтобы оно полностью стекло со стенок, прикладывают кончик пипетки к стенке жиромера, не касаясь серной кислоты, выжидают не менее 3 с. Выдувание молока из пипетки не допускается, так как ее объем рассчитан так, что постоянно небольшая часть молока остается в кончике пипетки, не входя в объем 10,77 мл.

3. Затем в жиромер добавляют 1 мл изоамилового спирта плотностью 0,811—0,813г/см3, стараясь не смочить горлышко жиромера, так как это приводит к выскакиванию пробки.

4. Жиромер закрывают сухой пробкой, держа его в кулаке за расширенную часть, завернув в салфетку или полотенце. Пробку ввинчивают до тех пор, пока ее конец не соприкоснется с жидкостью.

5. Содержимое жиромера встряхивают до полного растворения белковых веществ, перевертывая жиромер 4—5 раз так, чтобы кислота из узкой части жиромера полностью перемешалась со всем содержимым. Уровень жидкости в жиромере должен быть несколько выше шестого деления.

6. Жиромер ставят пробкой вниз на 5 мин в водяную баню при температуре 65±2°С. Вода в бане должна находиться выше уровня содержимого в жиромерах.

7. После водяной бани жиромеры вытирают насухо и вставляют в патроны (стаканы центрифуги), располагая их симметрично один против другого пробками к периферии. Если жиромеров нечетное количество, вставляют в центрифугу для равновесия жиромер с водой.

8. Закрыв крышку и кожух центрифуги, жиромеры центрифугируют 5 мин со скоростью не менее 1000 об./мин. Скорость вращения определяют с помощью счетчика оборотов (тахометра). При определении содержания жира в обезжиренном молоке применяют тройное центрифугирование.

9. После центрифугирования ставят жиромеры пробками вниз на 5 мин в водяную баню при температуре 65±2°С. Это необходимо потому, что измерение объема столбика жира по шкале жиромера рассчитано при данной температуре.

10. Вынимают жиромер из бани, вытирают его и устанавливают нижнюю границу столбика жира на любом целом делении шкалы. Для этого достаточно слегка ввинтить или вывинтить пробку жиромера. Удерживая столбик жира пробкой, проводят отсчет по нижней точке мениска жира. При отсчете жиромер держат вертикально, граница жира должна находиться на уровне глаз. Граница раздела жира и нежировой части должна быть резкой, а столбик жира прозрачным. При наличии кольца (пробки) буроватого или темно-желтого цвета, а также различных примесей в жировом столбике анализ проводят повторно.

Большие деления шкалы жиромера с цифрой соответствуют целым, а малые — десятым долям процента жира. Расхождения между показаниями жиромеров при параллельных определениях не должны превышать 0,1 % жира. Окончательным результатом является среднее арифметическое двух параллельных определений.

Факторы, влияющие на точность анализа.

1. Нарушение правил отбора, хранения и подготовки проб для анализа. При хранении открытых бутылочек с молоком в течение 10 дней в результате испарения влаги содержание жира завышается на 0,1—0,15 %.

2. Недостаточное перемешивание молока перед анализом. При наличии слоя жира на поверхности пробу подогревают до 30—40 ºС, хорошо перемешивают, смывая со стенки бутылки жир и охлаждают до температуры 20±2ºС.

3. Неточное отмеривание изоамилового спирта и молока.

4. Скорость вытекания молока из пипетки. Из пипетки молоко должно вытекать в течение 8—10 с.

5. Погрешности градуировки жиромера. Сравнивают показатели содержания жира в молоке, полученные на эталонном жиромере и проверяемом. Расхождения не должны превышать 0,1 %. Определяют содержание жира в одном и том же молоке с использованием заведомо пригодных реактивов для анализа одновременно всеми жиромерами проверяемой партии. Жиромеры, которые дают отклонение от показателей содержания жира больше, чем ±0,1 % от абсолютного большинства партии, для анализа непригодны.

6. Погрешности калибровки пипеток.

7. Серная кислота не соответствует стандарту. Наличие в кислоте примесей, переходящих в жир. Кислота плотностью выше или ниже 1,81—1,82 г/см3. Более крепкая кислота, сжигая белок, дает темный раствор, при котором после центрифугирования трудно различить границу между жиром и нежировой частью. Жир также может частично обуглиться, что приводит к занижению его содержания. Более слабая кислота не полностью растворяет белки, поэтому содержание жира в молоке также будет заниженным.

8. Изоамиловый спирт не соответствует стандарту. Спирт должен быть без примесей, переходящих в столбик жира. Плотность спирта должна равняться 0,811—0,813 г/см3.

9.Недостаточное нагревание жиромеров в водяной бане до и после центрифугирования.

10.Отсчет идут по шкале жиромера при температуре ниже 65±2ºС, вследствие чего столбик жира занимает меньший объем я результат анализа будет заниженным.

11.Черно-бурый слой под столбиком жира является результатом консервирования проб молока избыточным количеством формалина или использования загрязненной или слишком крепкой серной кислоты. Этот слой мешает отсчету.

12.Коричневый цвет жира является результатом смешивания молока и кислоты до прибавления изоамилового спирта.

13. Нечеткое отделение столбика жира от остальной жидкости наблюдается при недостаточном нагревании жиромеров в водяной бане, кратковременном и медленном центрифугировании.

Определение массовой доли белков методом формольного титрования.

Сущность метода. Метод формольного титрования основан на реакции щелочных аминогрупп белка с формалином, в результате которой высвобождаются карбоксильно кислые группы белка. При этом повышается титруемая кислотность молока, по приросту которой определяют массовую долю белка в молоке.

Техника определения.

1. В колбу на 50—100 мл отмеряют пипеткой 10 мл молока, добавляют 10 капель 1 %-ного спиртового раствора фенолфталеина (растворить 1 г фенолфталеина в 70 мл этилового спирта и добавить 30 мл воды), содержимое размешивают и оттитровывают 0,1 н. раствором щелочи до слабо-розового окрашивания, не исчезающего при взбалтывании.

2. В колбу добавляют 2 мл нейтрального формалина и размешивают содержимое (для приготовления нейтрального формалина к 50 мл 30—40 %-ного формалина добавляют 0,5 мл 1 %-ного спиртового раствора фенолфталеина и при помешивании оттитровывают 1 н. раствором щелочи до слабо-розового окрашивания, которое исчезает).

3.Содержимое колбы вновь титруют до слабо-розового окрашивания, не исчезающего при помешивании, замечая количество щелочи, использованной для повторного титрования.

4.Определяют количество 0,1 н. раствора щелочи, пошедшее на вторичное титрование содержимого в колбе после добавления формалина, и умножая его на коэффициент 1,92, определяют содержание общего количества белка в молоке. Для определения казеина тот же показатель умножают на коэффициент 1,51. Например, на титрование содержимого пошло 1,7 мл 0,1 н. раствора щелочи. Содержание общего белка в молоке составит: 1,7*1,92=3,26 %, а казеина — 1 7*1 51 = =2,57 %.

Факторы, влияющие на точность анализа. 1. Неодинаковая интенсивность окраски при титровании содержимого без формалина и после его добавления.

2. Качество формалина. Используют свежеприготовленный, нейтральный формалин.

Определение массовых доль влаги и сухого вещества методом высушивания

Содержание влаги методом высушивания определяют в соответствии с требованиями ГОСТ 3626—73.

Сущность метода. Метод основан на высушивании навески исследуемою молока до постоянной массы.

Приборы и реактивы Весы лабораторные рычажные II класса точности (наибольший предел взвешивания 200 г) с ценой поверочного деления 0.001; шкаф сушильный; эксикатор; бюксы стеклянные; пипетки вместимостью 10 см3; палочки стеклянные; прибор нагревательный; баня водяная; сито с отверстиями диаметром 1— 1,5 мм; песок промытый и прокаленный; безводный хлорид кальция; концентрированная соляная кислота; дистиллированная вода. Песок просеивают через сито и промывают питьевой водой. Приливают соляную кислоту, помешивая толстой стеклянной палочкой, затем смеси дают отстояться в течение 10 ч. Соляную кислоту сливают и песок промывают питьевой водой до нейтральной реакции (по лакмусовой бумажке), затем промывают дистиллированной водой, высушивают и прокаливают. Хранят песок в плотно закрытой банке.

Ход анализа. Стеклянную бюксу с 20—30 г хорошо промытого и прокаленного песка и стеклянной палочкой, не выступающей за края бюксы, помещают в сушильный шкаф и выдерживают при 102±2°С в течение 30—40 мин. После этого бюксу вынимают из сушильного шкафа, закрывают крышкой, охлаждают в эксикаторе 40 мин и взвешивают. В эту же бюксу пипеткой вносят 10 см3 молока, закрывают крышкой и немедленно взвешивают.

Молоко с песком тщательно перемешивают стеклянной палочкой и при открытой бюксе нагревают на водяной бане при частом перемешивании до получения рассыпающейся массы. Затем открытую бюксу и крышку помещают в сушильный шкаф и выдерживают при 102±2°С. По истечении 2 ч бюксу вынимают из сушильного шкафа, закрывают крышкой, охлаждают в эксикаторе 40 мин и взвешивают.

Последующие взвешивания производят после высушивания в течение 1 ч до тех пор, пока разность между двумя последовательными взвешиваниями будет менее 0.004 г. Если при одном из взвешиваний после высушивания масса увеличилась, то для расчетов принимают результаты предыдущего взвешивания.

Массовые доли сухого вещества С и влаги В (в %) вычисляют по формулам

С=[(т1 — т0)/(т-т0)] 100; В = [(т — т1)/(т — M0)]100,

Где m1, Т — масса бюксы с песком, стеклянной палочкой и навеской молока соответственно после и до высушивания, г; m0 —масса бюксы с песком и стеклянной палочкой, г.

Расхождение между параллельными определениями должно быть не более 0,1%. Окончательным результатом является среднее арифметическое двух параллельных определении.

Массовую долю влаги (в %) можно вычислить по формуле

В= 100 —С.

Содержание сухого обезжиренного вещества в продукте С0 (в %) определяют по формуле

Со = С — Ж,

Где Ж—массовая доля жира, %.

Определение массовой доли сухого вещества расчетным методом

В практике иногда возникает необходимость в быстром определении массовой доли сухого вещества в молоке. С этой целью используют следующую формулу:

С = [(4,9Ж + D)/4] + 0,5,

Где С — массовая доля общего сухого остатка в молоке, %; 4,9 — постоянный коэффициент; D — плотность молока при 20ºС, градусы лактоденсиметра.

Методы контроля доброкачественности молока и молокопродуктов

Определение бактериальной обсемененности молока по редуктазной пробе

Редуктазная проба с резазурином. Метод основан на свойстве фермента редуктазы, выделяемого микроорганизмами, восстанавливать резазурин.

Техника определения.

1. В стерильную пробирку отмеривают 1 мл рабочего раствора резазурина и 10 мл исследуемого молока. Рабочий раствор готовят так: 100 мг резазурина растворяют в 200 мл кипяченой и охлажденной дистиллированной воды. Хранят его при температуре 3—5°С в посуде из темного стекла не более 20 суток. Из этого раствора готовят рабочий: к 10 мл раствора добавляют 100 мл дистиллированной воды, хранят не более семи дней при температуре 8—10 ºС. Рабочий раствор содержит 0,005 % резазурина.

2. Закрывают пробирку стерильной резиновой пробкой, смешивают медленным трехкратным переворачиванием пробирок и ставят в редуктазник или водяную баню с температурой 38—40 ºС. Уровень воды в бане после погружения пробирки должен быть несколько выше уровня содержимого в ней. Пробирки предохраняют от прямых солнечных лучей.

3. Время погружения пробирок в редуктазник считают началом анализа. Определяют изменение окраски через 20 мин и через 1 ч, не встряхивая и не переворачивая пробирку.

4. Появление окрашивания молока при удалении пробирки из редуктазника и при встряхивании не учитывают. Определяют бактериальную обсемененность молока по времени его обесцвечивания и изменения окраски (табл.).

Классы молока по бактериальной обсемененности с резазурином

|

Класс

|

Качество молока

|

Продолжи-тельность изменения цвета

|

Окраска молока

|

Количество бактерий в 1мл молока

|

|

Первый

|

Хорошее

|

Через 1 ч

|

Серо-сиреневая до сиреневой со слабым оттенком

|

До 500 тыс.

|

|

Второй

|

Удовлетво-рительное

|

Через 1 ч

|

Сиреневая с розовым оттенком или ярко-розовая

|

От 500 тыс. до 4 млн.

|

|

Третий

|

Плохое

|

Через 1 ч

|

Бледно-розовая или белая

|

От 4 до 20 млн.

|

|

Четвертый

|

Очень плохое

|

До 20 мин

|

Белая

|

20 млн. и более

|

Титруемой кислотность

Титруемая кислотность определяется в градусах Тернера (°Т). Под градусами Тернера понимают количество миллилитров 0,1 н. раствора гидроксида натрия, которое расходуется на нейтрализацию (титрование) 100 см3 молока, разбавленного водой (10 см3 молока+20 см3 раствора гидроксида натрия).

Для нейтрализации свежего молока требуется обычно от 16 до 18 см3 раствора щелочи, т. е. его кислотность равна 16—18 ºТ.

Один градус Тернера соответствует 0,009% молочной кислоты. Титруемая кислотность молока обусловливается наличием белков, кислых солей и растворенного диоксида углерода. На белки приходится 4—5 °Т, на кислые соли — около 11 ºТ, на СО2 и другие титруемые химические вещества — около 1—2°Т.

Титруемая кислотность молока отдельных коров зависит от кормового рациона, породы, возраста, периода лактации, состояния здоровья и пр. Кислотность молока в первые дни после отела высокая, по мере нормализации состава молока становится равной 16— 18°Т. Стародойное молоко имеет низкую кислотность (13—15°Т и менее). Кислотность молока понижается при заболеваниях коров маститами и другими болезнями.

Повышение кислотности молока до 23—25 °Т является следствием нарушения минерального обмена в организме коров из-за недостатка солей кальция в кормах, скармливания больших количеств силоса, однообразного кормления кислыми травами и др.

По мере хранения сырого молока титруемая кислотность повышается вследствие развития молочнокислых бактерий, сбраживающих лактозу с образованием молочной кислоты. Повышение кислотности молока вызывает нежелательные изменения его свойств, например, снижается устойчивость белков при нагревании.

Свежее натуральное молоко с повышенной (например, 19 °Т) естественной кислотностью (установленной по стойловой пробе) пригодно для производства кисломолочных продуктов и сыра. Молоко с повышенной приобретенной кислотностью (более 20°Г) не принимается для промышленной переработки, так как при нагревании молока кислотностью 25—27 °Т оно свертывается. Титруемая кислотность молока по ГОСТ 13264—70 является критерием оценки его качества.

ОПРЕДЕЛЕНИЕ ТИТРУЕМОЙ КИСЛОТНОСТИ

Кислотность молока определяют по ГОСТ 3624—67.

Сущность метода. Метод заключается в титровании кислых солей белков, углекислого газа и других компонентов молока раствором щелочи в присутствии фенолфталеина.

Приборы и реактивы. Пробирки стеклянные (высота 150 мм, диаметр 10 мм); пипетки вместимостью 1, 10 и 20 см3; автоматическая пипетка на 10 см3; колбы на 150 -200 см3; мерные колбы вместимостью 100 см3; бюретки стеклянные на 25—50 см3; капельница для раствора фенолфталеина; 0,1 н. раствор гидроксида натрия {или калия); спирт этиловый ректификованный или спирт этиловый синтетический; 1%-ный спиртовой раствор фенолфталеина; вода дистиллированная (свежепрокипяченная); сульфат гептагидрат кобальта (II), ч. д.а., штатив на 20—40 пробирок; черпачок на 5 см3 с удлиненной ручкой.

Для приготовления эталона окраски в колбу на 150—200 см3 отмеривают пипеткой 10 см3 молока, 20 см3 воды и 1 см3 раствора сульфата гептагидрата кобальта (II) с массовой концентрацией 0,014 г на 1 мл реактива в растворе. Эталон пригоден для работы в течение одной смены. Для более длительного хранении к нему можно добавить 1 каплю формалина.

Ход анализа. В коническую колбу вместимостью 150—200 см3 пипеткой вносят 10 см3 молока, добавляют 20 см3 дистиллированной воды, 3 капли фенолфталеина и титруют 0,1 н. гидроксида натрия (или калия) до появления слабо-розового окрашивавния, не исчезающего в течение 1 мин.

Кислотность молока (в ºТ) равна количеству (в мл) 0,1 н. раствора гидроксида натрия (или калия), пошедшего на нейтрализацию 10 см3 молока, умноженному на 10.

Расхождение между параллельными определениями должно выть не более 1 °Т.

Определение примеси анормального молока с препаратом «Мастоприм»

Определение проводят в соответствии с ГОСТ 23453—79.

Сущность метода. Метод основан на взаимодействии препарата «Мастоприм» с соматическими клетками пробы молока, в результате которого изменяется его консистенция. Анормальными считаются молозиво, молоко с примесью молозива, а также молоко, полученное от коров в последние 7 сут лактации (стародойное), молоко от коров, больных субклиническон формой мастита, или С Другими нарушениями состояния организма животного, при которых увеличивается количество соматических клеток в молоке.

Сборное молоко, полученное от здоровых коров, содержит в 1 см3 до 500 тыс. соматических клеток, молоко с примесью анормального— свыше 500 тыс. клеток в 1 см3.

Приборы и реактивы. Молочно-контрольные пластинки ПМК-1; пипетки вместимостью 1 см3; прибор для отмеривания жидкости; мерные колбы или цилиндры вместимостью 100 см3; 2,5%-ный раствор препарата «Мастоприм»; вода дистиллированная; термостат; водяная баня; секундомер; палочка деревянная или пластмассовая.

Раствор препарата «Мастоприм» готовят следующим образом: 2,5 г препарата вносят в мерную колбу или цилиндр вместимостью 100 см3 и доливают до метки дистиллированной водой, нагретой до 30—35 С. Раствор перед применением взбалтывают до равномерного распределения осадка.

Ход анализа. В луночку пластинки ПМК-I вносят 1 см3 тщательно перемешанного молока, добавляют 1 см3 2,5%-ного раствора препарата «Мастоприм». Молоко с препаратом интенсивно перемешивают пластмассовой или деревянной палочкой в течение 10 с. Полученную смесь из луночки пластинки неоднократно поднимают палочкой вверх на 5—7 см и проводят оценку результатов в течение 60 с.

Примесь анормального молока и сборном молоко определяют по изменению консистенции молока в зависимости от количества соматических клеток в соответствии с данными, приведенными ниже.

Характеристика консистенции молока с «Мастопримом»

Однородная жидкость или слабый сгусток, который слегка тянется за палочкой в виде нити

Выраженный сгусток, при перемешивании которого хорошо видна выемка на дне луночки. Сгусток не выбрасывается из луночки

Плотный сгусток, который выбрасывается палочкой из луночки пластинки

Количество соматических клеток в 1 см 3 молока

До 500 тыс.

От 500 тыс. до 1 млн.

Свыше 1 млн.

Технология получения питьевого молока

Питьевое молоко должно соответствовать требованиям действующего ГОСТа. Классифицируют его по способу обработки (пастеризованное, топленое, стерилизованное, ионитное), по содержанию жира, сухого вещества и добавок (цельное, нормализованное, восстановленное, повышенной жирности, белковое, витаминизированное и т. д.), по способу упаковки и расфасовки (в стеклянных бутылках, в бумажной таре, в полиэтиленовой плевке, во флягах).

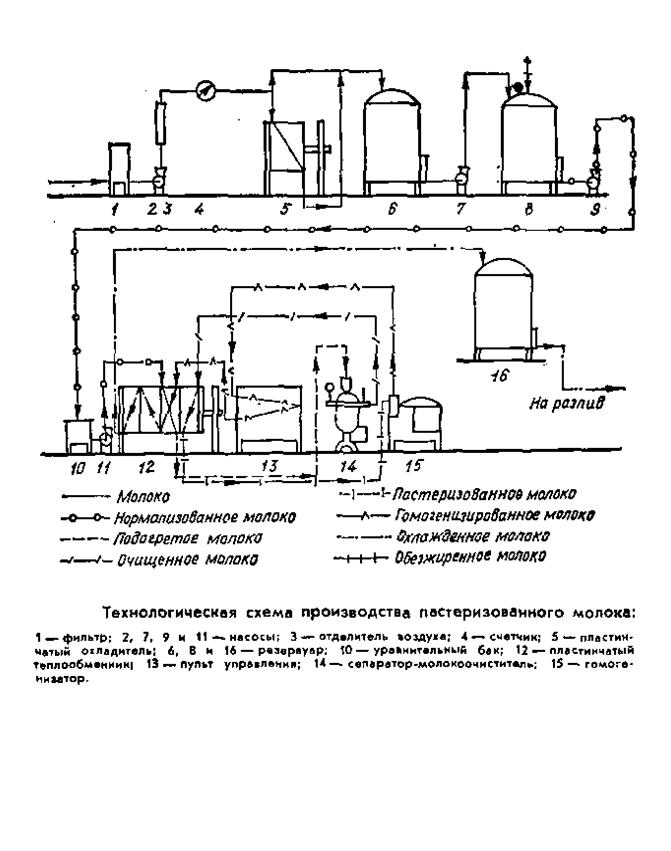

Пастеризованное молоко вырабатывают: цельное, нормализованное с содержанием жира 3,2 и 2,5 %; витаминизированное с содержанием жира 3,2 и 2,5 %; повышенной жирности с содержанием жира 6 %. Технологическая схема производства пастеризованного молока представлена на рисунке. Во время приема молоко пропускают через фильтр, а затем через насос, воздухоотделитель я счетчик, в резервуар промежуточного хранения. При необходимости молоко охлаждают на пластинчатой охладительной установке. Через насос молоко направляют в резервуар для нормализации по содержанию жира. Нормализованная смесь через насос поступает в уравнительный бак, потом о пластинчатый теплообменник, где пастеризуется при температуре 74—76 °С, выдерживается в течение 15—20 с и охлаждается.

Счищают молоко от механических примесей на сепараторе-молокоочистителе. Для улучшения вкуса и консистенции рекомендуется его гомогенизировать на гомогенизаторе, в результате чего происходит раздробление жировых шариков на более мелкие и они теряют способность к отстаиванию.

Пастеризованное и охлажденное молоко сливают в емкость для промежуточного храпения перед разливом, где определяют его кислотность.

Пастеризованное молоко разливают в стеклянные бутылки емкостью 0,25, 0,5 и 1 л на разливочно-упаковочных автоматах, а также в тару разового потребления — бумажные и полиэтиленовые пакеты.

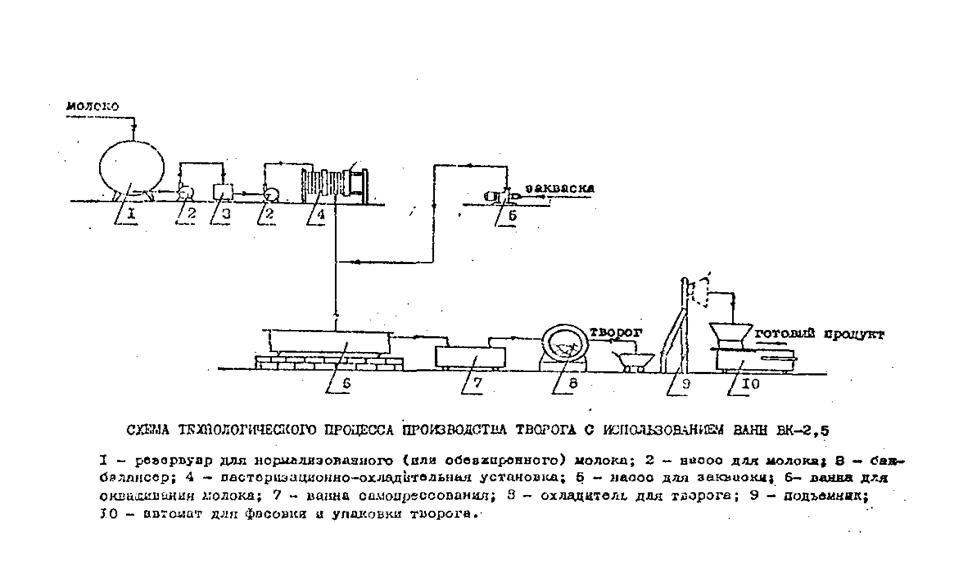

Производство творога кислотно-сычужным способом с массовой долей жира 9 % и 18%, "Крестьянский" и нежирного

Технологический процесс производства творога кислотно-сычужным способом состоит из следующих операций:

- приемка и подготовка сырья и основных материалов;

- подогрев и сепарирование молока;

- составление смеси нормализованного молока;

- пастеризация и охлаждение нормализованного или обезжиренного молока;

- заквашивание и сквашивание молока;

- разрезание сгустка, отделение сыворотки и розлив сгустка;

- самопрессование и прессование сгустка;

- охлаждение творога, упаковывание а маркирование;

- доохлаждение упакованного продукта.

Приемка и подготовка сырья и основных материалов

Молоко и другое сырье принимают по массе и качеству.

Отобранное по качеству молоко после взвешивания очищают на центробежных молокоочистителях или фильтрацией через три слоя марли или другую фильтрующую ткань.

Подогрев и сепарирование молока.

Молоко после взвешивания и очистки подают в пластинчатую пастеризационно-охладительную установку 0ПЛ-5 или СПЛ-10 или установку другой марки.

Молоко в указанных установках нагревают до температуры (37±3) °С и направляют в сепаратор-сливкоотделитель, соблюдая правила сепарирования, указанные в технической инструкции пo эксплуатации сепараторов, разра6отанной заводом-изготовителем.

Составление смеси нормализованного молока

При выработке творога о массовой долой жира 18 и 9 % И "Крестьянский" молоко нормализуют с целью установления правильного соотношения между массовой долей жира и белка в нормализованной смеси, обеспечивающего получение стандартного по массовой доле жира и влаги продукта.

Нормализация производится с учетом фактической массовой доли белка в перерабатываемом сырье и коэффициента нормализации. Коэффициент нормализации устанавливают применительно к конкретным условиям производства, для чего ежеквартально проводят контрольные выработки творога с учетом коэффициента нормализации в массовых долей лира в нормализованной смеси и в твороге.

Пастеризация и охлаждение нормализованного ила обезжиренного молока

Нормализованное или обезжиренное молоко пастеризуют на пастеризационно—охладительных установках 0ПЛ-5, или ОПЛ-10, или установках других марок при температуре (78+2) °С с выдержкой от 15 до 20 с.

Молоко охлаждают до температуры заквашивания. Если молоко после пастеризации не поступает непосредственно на переработку в творог, его охлаждают и хранят в резервуарах при температуре (6+2) °С не более 6 часов. После хранения молоко подогревают до температуры заквашивания.

Заквашивание и сквашивание молока

Молоко заквашивают закваской, приготовленной на культурах мезофильных молочнокислых стрептококков: при температуре молока (30+2) °С в холодное время года и (28+2) С в теплое; при ускоренном способе сквашивания применяют симбиотическую закваску, приготовленную на культурах мезофильных и термофильных них стрептококков, в этом случае заквашивают молоко при температуре (32+2) °С.

Закваску готовят согласно действующей технологической инструкции по приготовлению и применению заквасок для кисломолочных продуктов, утвержденной в установленном порядке.

Закваску, приготовленную на культурах мезофильных молочнокислых стрептококков, в зависимости от ее активности и необходимой продолжительности сквашивания молока, вводят массой от30 до 50 кг на 1000кг заквашиваемого молока. С целью ускорения процесса сквашивания в молоко вносят до 100 кг закваски на 1000 кг заквашиваемого молока.

После внесения закваски в молоко добавляют хлористый кальций из расчета 400 г безводного хлористого кальция на 1000кг заквашиваемого молока.

Хлористый кальций вносят в виде водного раствора с массовой долей хлористого кальция от 30 до 40 %

После внесения раствора хлористого кальция в молоко вводят сычужный порошок или пепсин пищевой говяжий или пепсин пищевой свиной, или ферментный препарат ВНИИМС в виде раствора с массовой долей фермента не более 1 %

Доза фермента активностью I00000 МЕ на 1000 кг заквашиваемого молока равна 1г.

В зависимости от активности фермента, определенной лабораторией завода, делают перерасчет массы фермента.

Необходимую массу фермента определяет по формуле:

Где; Кф - масса фермента, г;

Аф - активность применяемого фермента, МE;

Дф= I - масса фермента нормальной активности на 1000 кг молока, г;

Км - масса заквашиваемого молока, кг ;

1000- масса молока, кг.

Сычужный порошок или ферментный препарат ВНИИМС растворяют в питьевой: воде, предварительно подогретой до температуры (36+3) °С; пепсин растворяют в свежей, профильтрованной через 3 слоя марли, сыворотке, подогретой до такой же температуры.

Объём воды или сыворотки определяют по формуле

V = Кф • 100,

Где:V - объём воды или сыворотки, см3;

100- объем воды или сыворотки для растворения 1г фермента.

Закваску, растворы хлористого кальция и фермента вносят при непрерывном перемешивании молока.

Перемешивание молока после заквашивания продолжают от 10 до 15 мин, затем молоко оставляют в покое до образования сгустка требуемой кислотности: (61±5) °Т для творога с массовой долей жира 18 и 9 %; (65±5) °Т для творога "Крестьянский"; (71±5) °Т для нежирного.

Продолжительность сквашивания молока активной бактериальной закваской при указанных выше температурах составляет от 6 до 10 ч с момента внесения закваски; при ускоренном способе - от 4 до 6 ч.

Разрезание сгустка, отделение сыворотка и розлив сгустка

Готовый сгусток разрезают проволочными ножами на кубики размером 2,0x2,0x2,0 см. Сначала сгусток разрезают; по длине ванны на горизонтальные слои, затем по длине и ширине - на вертикальные. Разрезанный сгусток оставляют в покое от 30 до 60 мая для выделения сыворотки.

В случаях получения сгустка с плохим отдалением сыворотки производят нагрев его до температуры сыворотки (40±2) °С с выдержкой при стой температуре от 30 до 40 мин при производстве творога с массовой долей шара 18 и 9 %, До температуры (38±2)º С с выдержкой при этой температуре от 20 до 40 мин при производстве творога "Крестьянского" и до температуры (36±2) °С с выдержкой при этой температуре от 15 до 20 мин при производстве творога нежирного.

Для равномерного нагревания сгустка верхние слой его осторожно перемещают - от одной стенки ванны к другой, благодаря чему нижнее нагретые слои сгустка постепенно поднимаются вверх, а верхние слоя (непрогретые) опускаются вниз.

Выделившуюся сыворотку выпускают из ванны сифоном или через штуцер и собирает в отдельную емкость.

Сгусток разливают в бязевые шва лавсановые мешка размером 40x80 см, заполняя их не менее, чем на 3/4, или сливает на серпянку, натянутую на пресс-тележку.

Самопрессование и прессование сгустка

Мешки со сгустком завязывают и укладывают в установку для прессования в охлаждения творога (УПТ) или в пресс - тележку для самопрессования и прессования. Серпянку, в которую выложен сгусток, завязывает.

Продолжительность прессования творога в УПТ составляет от 1 до 4 ч в зависимости от качества полученного сгустка и от хладоносителя (ледяная вода, рассол).В пресс-тележке самопрессование продолжается не менее 1 ч.

После самопрессования на мешки или серпянку помещает металлическую пластину; на которую через специальную раму передается давление от винта пресса.

Прессование продолжают до достижения творогом кассовой доли, влаги, обусловленной действующей технической документацией на этот продукт, не более 4 л. Допускается отпрессовка творога в холодильной камере в течение не более 10 ч.

Для ускорения отделения сыворотки мешки или серпянку со сгустком периодически встряхивают.

При выработке нежирного творога можно производить обезвоживание сгустка ко творожном сепараторе.

Охлаждение творога

Творог охлаждают на охладителях марки Д5-ОТЕ, 209-ОТД-1 и охладителях других марок; в установке для прессования в охлаждения творога (УПТ); в мешках или тележках в холодильной камере.

Охлаждают творог до температуры (12±3) С и направляют на упаковывание в маркирование.

Доохлахдение упакованного продукта

Упакованный творог при необходимости доохлаждают в холодильной камере до температуры (6±2) °С, после чего технологический процесс считается законченным и продукт готов к реализации.

Технология получения сливок и сладкосливочного масла

Сладкосливочным маслом называется масло, выработанное из свежих, доброкачественных, пастеризованных сливок и имеющее слегка сладковатый, чистый вкус (допускается привкус пастеризованных сливок); однородную, плотную и пластичную консистенцию; однородный от белого до светло-желтого цвет.

Химический состав, упаковка и маркировка масла должны соответствовать действующему ГОСТу.

Схема технологического процесса производства сладкосливочного масла на поточных линиях из высокожирных сливок указана на рисунке.

Требования, предъявляемые к качеству молока, и его приемка

Молоко, используемое для выработки сладкосливочного масла, должно быть свежим, чистым, натуральным и отвечать требованиям действующего ГОСТа.

Оно должно иметь вкус и запах — чистый, без посторонних, не свойственных свежему сырому молоку привкусов и запахов; цвет — от белого до слабожелтого; консистенцию—однородную, без осадка и хлопьев; кислотность — не выше 20° Т и получено от здоровых коров.

Сепарирование молока

Сепарирование молока следует начинать сразу по поступлении его в количестве, обеспечивающем непрерывную работу сепаратора в течение 20—30 Мин.

Молоко I сорта должно сепарироваться отдельно от молока II сорта. Полученные сливки собираются также отдельно.

При сепарировании молока должны строго соблюдаться правила, изложенные в инструкции, прилагаемой к каждому сепаратору заводом-изготовителем.

Охлаждение и хранение сливок на сепараторном пункте

Сливки должны охлаждаться немедленно по выходе из сепаратора. Охлаждение необходимо проводить, руководствуясь следующими указаниями:

А) перед началом охлаждения сливок охладитель промывают горячей 85—90° С водой;

Б)после этого открывают кран для притока в охладитель холодной воды или рассола и пускают сливки на его охлажденную поверхность;

В)сливки охлаждают до 6—8° С и затем направляют в заранее подготовленную ванну или флягу;

Г) по окончании охлаждения сливок в приемный бак охладите ля наливают 6—8 Л Цельного или обезжиренного молока для смывания остатков сливок;

Д) после этого кран водонапорного бака перекрывают и охладитель моют содовым раствором и ополаскивают кипятком.

Охлаждение сливок во флягах производят следующим образом:

А) из рожка сепаратора сливки направляют во флягу или ушат, установленные в воду со льдом;

Б) для ускорения охлаждения сливки периодически перемешивают мутовкой;

В) для дальнейшего охлаждения фляги со сливками помещают в бассейн, заранее заполненный водой и льдом. При хранении сливок в бассейне необходимо следить за тем, чтобы в нем был все время лед;

Г) крышки фляг должны быть открыты, и во избежание загрязнения фляги накрывают марлей, натянутой на рамку;

Д) уровень сливок во флягах должен быть ниже уровня охлаждающей воды в бассейне. При хранении сливок следят, чтобы температура их не повышалась более 10° С.

Охлаждение сливок путем опускания кусков льда непосредственно в сливки категорически запрещается. Замораживание сливок в период хранения и перевозки не допускается.

Пастеризация сливок на сепараторных пунктах понижает устойчивость жировой эмульсии и поэтому нежелательна. Сливки отправляют на завод непастеризованными. Если же нельзя избежать пастеризации сливок на пунктах, ее производят при невысокой температуре (75—80° С).

Транспортировка сливок на завод

Перед отправкой сливок с сепараторного пункта на завод проверяют содержание жира, вкус и запах, кислотность и температуру. В отгрузочной накладной указывают наименование пункта отгрузки, число, месяц, а также по каждому сорту отдельно: количество сливок в цистерне или количество фляг, вес брутто, тары и нетто, температуру, содержание жира, кислотность и время (час) отправки.

Неполные фляги доливают сливками такого же качества из других фляг с расчетом, чтобы в летний период они были наполнены до крышек, а зимой—до горловины и оставалась неполной только одна фляга.

Приемка сливок на заводе

Приемку и сортировку сливок на заводе производит мастер обязательным участием лаборанта.

Последовательность приемки сливок устанавливают следующую:

А) крышки и люки автомолцистерн и фляги со сливками обмывают водой и проверяют сохранность пломб;

Б) после внешнего осмотра автомолцистерны и фляг производят перемешивание сливок и оценку вкуса и консистенции из каждой секции цистерны и каждой фляги;

В) по окончании органолептической оценки измеряют температуру сливок и затем отбирают пробы для исследования на кислотность и на кипячение (из каждой секции автоцистерны и фляг), держание жира (всей партии) и периодически — на редуктазу и держание микроорганизмов. При доставке сливок во флягах кислотность их определяют из каждой фляги методом предельной кислотности и, выявив сомнительные, уточняют титрованием.

Пастеризация сливок

Пастеризацию сливок производят с целью уничтожения у микрофлоры и разрушения ферментов (в частности липазы, разлагающей жир).

При выработке сладкосливочного масла в летний период первосортные сливки, богатые естественными ароматическими веществами, пастеризуют при температуре 85—90° С. В зимний период, когда вкус сливок становится менее выраженным, температуру пастеризации повышают до 92—94 С. Второсортные сливки с посторонними привкусами пастеризуют при температуре 94—96°С. Высокотемпературная обработка сливок приводит к усиленному испарению влаги и лучшей аэрации сливок во время сепарирования, ослабляет привкусы и повышает стойкость масла при хранении.

При пастеризации сливок следует производить непрерывную подачу их в пастеризатор, поддерживать постоянную температуру нагрева и не допускать выхода недопастеризованных сливок.

Давление греющего пара в рубашке пастеризатора не должно превышать 0,2—0,3Ат. В случаях увеличения давления, попадания кислых сливок, засоса воздуха или перерыва в работе пастеризатора на греющей поверхности его образуется пригар, теплопередача ухудшается и производительность резко падает. При этом в сливках может появиться пригорелый привкус.

Для выработки масла высокого качества следует пастеризовать сливки один раз. Многократная тепловая обработка сливок ухудшает работу линии и качество масла.

Наиболее полное удаление посторонних привкусов достигается при использовании дезодорационной камеры, дополнительно устанавливаемой в поточной линии. В этом случае горячие сливки из пастеризатора поступают в камеру дезодорации, где поддерживается вакуум 400—600 Мм рт. ст., Происходит интенсивное испарение влаги и отсос водяных паров, температура сливок снижается на 10—15° С.

Получение высокожирных сливок

После пастеризации сливки направляют в напорный 6aк откуда они самотеком поступают в сепаратор.

Перед пуском сливок сепаратор должен быть промыт горячей, водой и работать при полном числе оборотов барабана. Оставшаяся в барабане сепаратора вода не попадет в высокожирные сливки, а будет вытеснена обезжиренным молоком.

Сливки в сепаратор подают обязательно через поплавковую камеру с хорошо работающим поплавком. Трубка, входящая в поплавок, должна быть установлена в центре камеры, строго вертикально, и поплавок должен свободно перемещаться по ней. Только при этом условии обеспечивается равномерный приток сливок в барабан, нормальный процесс сепарирования и минимальные колебания жирности выходящих сливок.

Приток сливок в сепаратор устанавливают так, чтобы содержание влаги в высокожирных сливках было 15,0—15,2%, жира в пахте — не более 0,5%.

Устойчивый режим работы сепаратора обеспечивается при равномерном поступлении однородных, доброкачественных (не кислых) сливок, одинаковой жирности и температуры.

Во избежание обогащения высокожирных сливок воздухом они должны направляться из сепаратора по желобу со специальным управляющим лотком на стенку ванны. Для быстрого заполнения ванны высокожирными сливками подключают к ней сразу два сепаратора.

Нормализация высокожирных сливок

Для нормализации высокожирных сливок необходимо знать их количество при различном наполнении промежуточных ванн. Ванны в поточных линиях бывают разной емкости, и поэтому каждый завод должен сделать мерную линейку для определения количества нормализуемых сливок.

Деления на линейке наносят после заливания в ванну точно взвешенных порций воды (20°) в пересчете полученного объема в вес высокожирных сливок по следующей формуле:

P=V*0,904,

Где Р — вес высокожирных сливок, Кг;

V — объем сливок, Л;

0,904—плотность сливок при жирности 83% и температуре 65° С.

Практически целесообразно каждый раз заливать в ванну по 531 Кг воды при 20°С и отмечать на линейке уровень наполнения; эта отметка будет соответствовать 5 Кг высокожирных сливок. 32. Пробу высокожирных сливок для определения влаги отбирают после заполнения 2/3 ванны. Перед этим сливки тщательно перемешивают в течение 5—7 Мин.

Пробу отбирают специальным пробником, представляющим собой луженую трубку диаметром 20 Мм и длиной, соответствующей глубине ванн. Большой диаметр трубки способствует более правильному отбору вязких сливок. В верхний конец пробника вставляется резиновая пробка с отверстием для выхода воздуха при погружении его в сливки. Пробник погружают на всю глубину сливок, затем отверстие в пробке зажимают пальцем и быстро вынимают пробник из сливок. Для анализа используют сливки, находящиеся внутри пробника.

По результатам анализа рассчитывается количество пахты или пастеризованного молока, которое необходимо добавить, чтобы получить в сливках требуемое содержание влаги. Расчет проводится по формуле

Где Кп — требующееся количество пахты, Кг;

Ксл — количество нормализуемых высокожирных сливок в ванне, Кг;

К — количество пахты или молока, которое требуется добавить на каждые 100 Кг высокожирных сливок, чтобы повысить содержание влаги в них на 1%, Кг. Значение для пахты—1,33;длямолока—1,4;

В — содержание влаги в высокожирных сливках, которое должно быть после нормализации,%;

В — содержание влаги в высокожирных сливках до нормализации, %.

Пахту, используемую для нормализации высокожирных сливок, берут непосредственно из-под рожка сепаратора и вливают в сливки при тщательном перемешивании их. После этого вновь берут пробу и определяют содержание влаги.

В тех случаях, когда содержание влаги в высокожирных сливках превышает требуемое, нормализацию их производят путем добавления молочного жира, полученного из свежего масла с последующим эмульгированием при помощи центробежного насос; включаемого на циркуляцию нормализуемых сливок.

Длительная задержка и непрерывное перемешивание высокожирных сливок в ваннах, а также возврат масла из маслообразователя вызывают повышенное испарение влаги, вытапливании жира, ухудшение консистенции и однородности масла. Поэтому кратковременный возврат масла из маслообразователя допустим лишь в начале работы в первую ванну. Заполнение ванн следует

Выработка масла

Нормализованные высокожирные сливки из промежуточной ванны насосом подают в маслообразователь. При использован шестеренчатого насоса, создающего значительный напор, необходимо иметь на нагнетательной линии предохранительный клапан отрегулированный так, чтобы при давлении 2 Ат Сливки поступали обратно в ванну. Это предохранит маслообразователь от деформации.

В маслообразователе высокожирные сливки охлаждаются обрабатываются и превращаются в масло. Только при соблюдении оптимального режима работы маслообразователя можно получить масло с хорошей консистенцией. Поэтому обслуживание маслообразователя должно быть поручено квалифицированному помощнику мастера или аппаратчику, хорошо освоившим процесс выработки масла из высокожирных сливок и способы его регулирования.

Для охлаждения цилиндров маслообразователя в летит период желательно использовать хладоноситель с температурой минус 5—7° С, а зимой минус 2—-ЗºС. При этом получается более однородная консистенция масла в течение всего года.

Для стабильной работы маслообразователя помимо устойчивого режима охлаждения необходимо обеспечить:

А) постоянную температуру высокожирных сливок (а пределах 60—70º С) и равномерную подачу их в аппарат под давлением 1,2—1,9 Ат;

Б) безостановочную работу маслообразователя и постоянную производительность его в течение смены;

В) исправное техническое состояние поточной линии: отсутст-'5; пне подсосов воздуха в сливкопроводе и насосе, отсутствие про-

Буксовки приводных ремней и вращение барабанов (мешалок) маслообразователя с постоянной скоростью 150 Об/мин, Хорошо

Прилегающие к поверхности цилиндров ножи, для чего необходимо два раза в месяц производить их осмотр и заправку; одновременно производить тщательную промывку рассольных рубашек маслообразователя теплой водой и содовым раствором, а при сильном засорении — трехпроцентным раствором соляной кислоты.

Для очистки рассола необходимо пропускать его через фильтр.

Посолка масла

При выработке сладкосливочного соленого масла применяется посолка поваренной солью. Это придает маслу соответствующий вкус.

Используемая для посолки соль должна удовлетворять требованиям ГОСТа 13830-68 сорта «Экстра» и храниться в специальном ящике в сухом чистом помещении.

Посолку масла производят прокаленной и просеянной солью, внося ее в количестве 0,8—1,0% в горячие высокожирные сливки в ванну.

Количество соли, вносимой в высокожирные сливки, рассчитывают по следующей формуле:

Где Кс — количество соли, которое следует внести в высокожирные сливки, кг;

Ксл — количество высокожнрных сливок в ванне, Кг;

С — требуемый процент соли в масле.

После внесения соли высокожирные сливки тщательно размешивают и нагревают до 70° С, при этом происходит пастеризация и равномерное распределение соли.

Подготовленные таким образом высокожирные сливки подают насосом в маслообразователь и дальнейшую обработку ведут так же, как и при выработке сладкосливочного несоленого масла.

Хранение масла на Заводе и транспортировка на базу

Хранят масло на заводе в специально предназначенные для этой цели маслохранилищах.

При машинном охлаждении в камере для хранения масла поддерживают температуру не выше минус 5° С. Это обеспечивает быстрое охлаждение масла и хорошую его сохраняемость.

При охлаждении маслохранилища льдом температура в не должна быть не выше +6° С, а относительная влажность — не выше 80%.

Хранение масла в камерах с плюсовой температурой допускается не более трех дней, причем перед отправкой на базы температура масла должна быть не выше +10° С, а в камерах с температурой не выше — 5° С допускается хранение масла до 10 дней.

При транспортировке масла с заводов на базы необходимо предохранять его от дождя, пыли, нагревания. Масло транспортируют в специальных авторефрижераторах или бортовых машинах.

Проведение контроля пастеризации

Ф о с ф а т а з н у ю п р о б у используют для определения эффективности пастеризации. Она дает возможность определить добавление сырого молока в количестве 2 % и более к пастеризованному. Фосфатаза разрушается полностью при нагревании до 63 "С в течение не менее 30 мин или при температуре свыше 72 °С с выдержкой 20 с.

Метод основан на гидролизе фенолфталеинфосфата натрия ферментом фосфатазой, содержащейся в молоке. Освобождающийся фенолфталеин в пилочкой среде дает розовое окрашивание, что указывает на наличие фермента, а следовательно, и на недостаточную пастеризацию молока.

Техника определения. 1. В пробирку отмеряют 2 мл исследуемого молока и 1 мл рабочего раствора фенолфталеинфосфата натрия (в мерную колбу на 100 мл берут 80 мл 1 н. раствора аммиака, приливают 20 мл 1 н. раствора хлорида аммония, размешивают и растворяют в этой смеси 0,1 г порошкообразного фенолфталеинфосфата натрия. Раствор хранят в посуде темного цвета, закрытой пробкой в прохладном месте) и тщательно перемешивают.

2. Пробирку с содержимым помещают в водяную баню при температуре 40—45 º С

3. Через 10 мин и через 1 ч определяют окраску содержимого пробирки. При отсутствии фермента фосфатазы в молоке его окраска не изменяется, молоко пастеризовано при температуре не ниже 63 °С. Если содержимое пробирки приобретает цвет от светло - до ярко-розового, то молоко сырое, пастеризовано ниже 63 СС или сырое смешано с пастеризованным.

ОРГАНОЛЕПТИЧЕСКАЯ ОЦЕНКА МОЛОКА

В органолептический анализ молока входит определение цвета, вкуса, запаха и консистенции. Каждый компонент молока придает ему специфические особенности: жир — особую нежность, молочный сахар — сладость, белки и минеральные соли — полноту вкуса.

Цвет молока определяют в цилиндре из прозрачного стекла при рассеянном дневном свете.

Вкус молока определяют, набирая его в рот и ополаскивая им ротовую полость. Заглатывать молоко при этом не следует. При распределении его на языке необходимо учитывать места наиболее острого восприятия различных вкусов. В соответствии с правилами ветсанэкспертизы на рынках пробу молока на вкус проводят только после его кипячения. Следует иметь в виду, что при температуре воздуха свыше 36°С степень восприятия кислого, горького и других вкусов ухудшается, а при температуре ниже 15°С затрудняется выявление интенсивного запаха, солености.

Запах молока определяют при комнатной температуре, поэтому охлажденное молоко нужно подогреть в закрытом сосуде. Для получения правильного представления о