Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 2)

Страница 14 из 15

3.2. АВТОМАТИЗАЦІЯ ПРОЦЕСУ ГРАНУЛЮВАННЯ ТА БРИКЕТУВАННЯ КОРМІВ

3.2.1. Автоматизація гранулювання кормів.

Більш повно зберігаються живильні речовини в зелених кормах штучного сушіння в пресованому виді. У порівнянні з трав'яним борошном втрати каротину в гранулах знижуються в 10 разів. Застосування гранульованих і брикетованих кормів у раціонах тварин дозволяє збільшити середньодобовий надій молока на 7%, прирости ваги молодняку великого рогатих на 10-20%, свиней на 10-15%, яйценосність на 11%. Крім того, використання кормів у пресованому виді дозволяє скоротити трудові затрати і механічні втрати при завантажувально - розвантажувальних і транспортних роботах, більш економічно використовувати складські приміщення, тару і транспортні засоби, зменшити втрати кормів при збереженні, транспортуванні і роздачі. Гранулюванню піддають вітамінне борошно, брикетуванню - висушена трав'яна січка.

Гранули - це сипкі кормові компоненти (найчастіше - трав'яне борошно), спресовані до щільності 800 - 1300 кг/м3, діаметром (товщиною) до 25 мм. Брикети - це спресовані до щільності 500 - 900 кг/м3 кормові суміші із включенням грубих кормів, трав'яної або солом'яної січки.

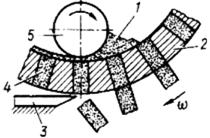

Головною машиною в комплекті обладнання для гранулювання і брикетування є брикетний прес або гранулятор. За принципом дії вони бувають вальцьові, шнекові, плунжерні та матричні. Найрозповсюдженішими є матричні робочі органи, які складаються з матриці з пресувальними каналами і пресувальних вальців. Процес ущільнення в такому робочому органі відбувається так (рисунок 3.3). У робочу зону, створену внутрішньою поверхнею матриці 2 і зовнішньою поверхнею вальця 5, подається матеріал 1, який спочатку стискується, а потім вдавлюється в канали 4. При їх заповненні опір пресування матеріалу зростає, у зв'язку з чим тиск пресування збільшується і досягає максимального значення при повністю заповнених каналах. Коли тиск пресування дорівнюватиме силі тертя спресованого матеріалу об стінки каналів, він виштовхується. При зустрічі з ножем 3 пресований матеріал розділяється на окремі гранули або брикети.

Рисунок 3.3. Технологічна схема матричного преса: 1 – корм; 2 – матриця; 3 – ніж; 4 – канал; 5 – валець.

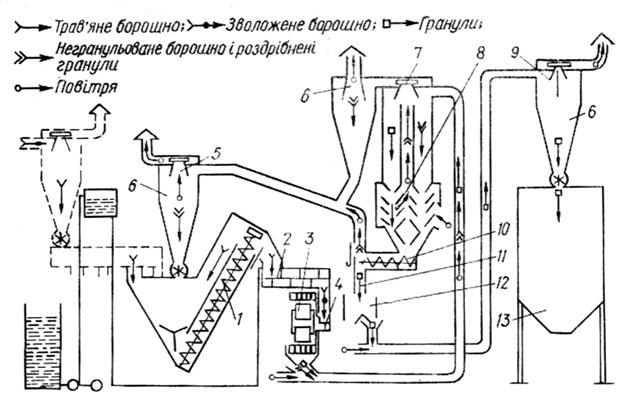

Для пресування кормів використовують гранулятори ОГМ та обладнання ОПК, технологія приготування пресованих кормівкормів у них схожа. Обладнання для гранулювання трав'яного борошна ОГМ-0,8А призначене для приготування гранул з трав'яного борошна, що виробляється агрегатом для сушіння кормів АВМ-0,65. Комплект обладнання складається з дозатора, змішувача, гранулятора, охолоджувача з сортувалкою, вентилятора сортувалки, системи введення води, електропривода (рисунок 3.4).

Дозатор 1 призначений для рівномірної дозованої подачі борошна у змішувач гранулятора. Він має швидкохідний шнек, змонтований у похилому корпусі. Корпус складається з приймальної і вивантажувальної горловини, транспортного і зворотного каналів. На верхній площадці приймальної горловини встановлений шлюзовий затвор. Всередині приймальної горловини обертається руйнувач склепіння, який запобігає створенню склепіння з борошна. Подача борошна у змішувач регулюється дозуючою заслінкою, яка перекриває вивантажувальну горловину. У змішувачі 2 борошно змочується водою до вологості, необхідної для гранулювання, перемішується і переміщується вздовж осі до живильника гранулятора. Робочий орган змішувача - мішалка, розміщена в корпусі і обертається у двох підшипниках. На корпусі змішувача змонтовано обладнання для подачі води.

Гранулятор 3 виробляє гранули, продавлюючи зволожене борошно пресуючими вальцями через радіальні отвори кільцевої матриці. На виході з отворів матриці гранули наштовхуються на нерухомий ніж і обламуються.

Рисунок 3.4. Технологічна схема гранулятора трав'яного борошна ОГМ-0,8А: 1- дозатор; 2 - змішувач; 3 - прес; 4- живильник; 5 - вентилятор сортувалки; 6 - циклон; 7- вентилятор охолодження; 8 - охолоджувач; 9 - пневмоконвеєр; 10 - шнек сортувалки; 11 - сортувальна колонка; 12- вентилятор пневмотранспортера; 13- бункер. Керування і захист електроприводів здійснюються за допомогою шафи керування, в якій встановлено електромагнітні пускачі, автоматичні вимикачі, реле тощо.

Охолоджувач 8 жалюзійно-циклонного типу складається з вентилятора і циклона з жалюзями на бічній поверхні. Циклон має внутрішній і зовнішній циліндри, які утворюють камеру охолодження. На зовнішньому жалюзійному циліндрі встановлений датчик верхнього рівня гранул у циклоні. Вентилятор 7 в охолоджувачі створює два паралельних повітряних потоки, один з яких транспортує гранули з преса в охолоджувач, а другий охолоджує їх. Одночасно з охолоджуваної маси виноситься незгранульоване борошно, яке під дією вентилятора 5 через циклони 6 поступає в приймальну горловину дозатора.

У процесі охолодження з гранул випаровується волога і в них відбуваються певні фізико-хімічні зміни, внаслідок чого гранули набувають необхідної міцності.

Після заповнення охолоджувальної колонки за командою датчика верхнього рівня вмикається електропривод шнека сортування і гранули переміщуються у сортувальну колонку.

При сортуванні дрібняк і незгранульоване борошно відокремлюються від гранул. Сортувалка виконана у вигляді циліндра з горловиною і консольним шнеком 11. До кінця циліндра приєднана сортувальна колонка 11. Охолоджені гранули шнеком подаються в сортувальну колонку, де у потоці повітря, створюваним вентилятором 5, дрібняк і незгранульоване борошно відокремлюються від кондиційних гранул і через циклон 6 направляються на повторне гранулювання. Пневмотранспортером 9 гранули спрямовуються в циклон 6, і подалі в бункер 13. Система введення води складається з насоса з електроприводом, який подає воду у спеціальний резервуар. Звідки вода самотьоком у змішувач подається через електромагнітний вентиль. При наявності водогону воду підводять безпосередньо до електромагнітного вентиля.

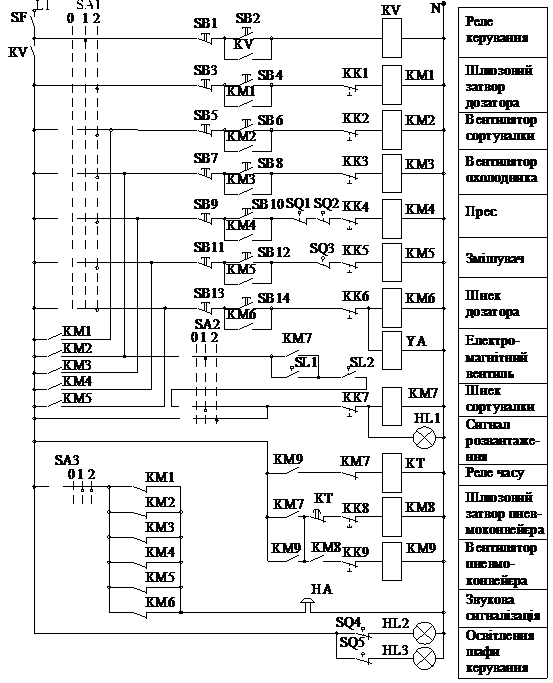

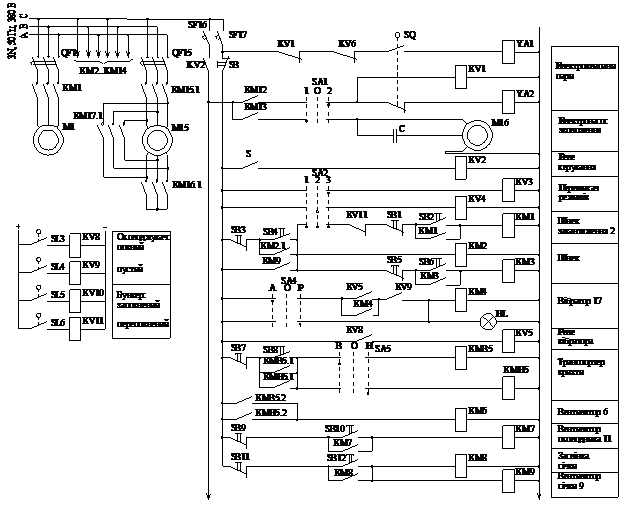

Принципіальна електрична схема керування ОГМ-0,8А (рис.. 3.5) забезпечує режими «Робота» і «Налагодження».

В режимі «Робота» перемикачі SA1, ... , SA3 ставлять у положення 1 і натисканням на кнопку SВ2 подають напругу на котушку реле керування КY, яке спрацьовує і своїм замикаючим контактом підготовляє до роботи кола керування електроприводами. Одночасно вмикається електродзвінок, який попереджає про пуск агрегату.

Пуск електродвигунів здійснюється, натисканням на кнопки «Пуск» SB4, SB6, SB8, SB10, SB12 і SB14 у послідовності, протилежній напрямку руху продукту. При натисканні на ці кнопки подається живлення на котушки відповідних електромагнітних пускачів КМ1, ..., КМ6, які вмикають в електричну мережу двигуни приводів шлюзового затвора дозатора, вентилятора сортувалки, вентилятора охолодника, преса, змішувача і шнека дозатора. Помилкове вмикання двигунів у будь-якій іншій послідовності не допускається завдяки відповідним блокіровкам. Наприклад, пускач КМ2 можна ввімкнути тільки після вмикання пускача КМ1, коли замкнеться його допоміжний замикаючий контакт в колі котушки пускача КМ2, пускач КМЗ — після вмикання пускача КМ2 і т. д. Уколах керування електродвигунами преса і змішувача передбачені додаткові блокіровки, що здійснюються кінцевими вимикачами SQ1, SQ2 І SQ3. Вимикач SQ1 вимикає двигун преса при потраплянні до камери пресування металевих предметів. У цьому випадку зрізуються запобіжні штифти, розмикається розмикаючий контакт вимикача SQ1 і двигун преса вимикається з електромережі. Кінцевий вимикач SQ2 не допускає вмикання двигуна преса, коли його кожух не закритий. При розкритому кожусі контакт вимикача SQ2 розімкнений і пуск двигуна преса неможливий. Кінцевий вимикач SQ3 вимикає двигун змішувача при забиванні його борошном.

Рисунок. 3.5. Принципіальна електрична схема керування ОГМ-0,8А.

Під час пуску двигуна шнека дозатора кнопку SВ14 треба удержувати в замкненому стані не менш як 10 с. Якщо відпустити її раніше, то у випадку спрацювання реле максимального струму КА під дією пускового струму пускач КМ6 не ввімкнеться. Одночасно з пускачем KM6 спрацьовує електромагнітний вентиль YA і вода надходить у змішувач.

При заповненні охолодника гранулами спочатку замкнеться контакт датчика нижнього рівня SL1, а потім і верхнього рівня SL2, одержать живлення котушка пускача КМ7 і сигнальна лампа HL «Розвантаження». Пускач КМ7 спрацює і своїми головними замикаючими контактами увімкне в електричну мережу двигун шнека сортувалки, а допоміжним замикаючим контактом через розмикаючий контакт реле часу КТ подасть напругу на котушку пускача КМ8. Пускач КМ8 спрацює і своїми головними контактами ввімкне мотор-редуктор шлюзового затвора пнемоконвеєра, а допоміжним замикаючим контактом подасть живлення на котушку пускача КМ9, який ввімкне двигун вентилятора пневмоконвеєра, що подає гранули в бункер для тимчасового зберігання.

Після закінчення розвантаження гранул з охолоджувальної колонки розімкнуться контакти датчиків верхнього SL2 і нижнього SL1 рівнів, позбавляться живлення котушка пускача КМ7 і сигнальна лампа HL. Пускач КМ7 повернеться у вихідне положення і своїми головними контактами вимкне двигун шнека сортувалки, а допоміжним розмикаючим контактом подасть напругу на котушку реле часу КТ, на якому встановлена видержка часу 90 с. По закінченні видержки часу реле КТ розімкне свій розмикаючий контакт, позбавляться живлення котушки пускачів КМ8 і КМ9 вони вимкнуть мотор-редуктор шлюзового затвора і двигун вентилятора пневмоконвеєра. Розвантаження припиниться. Через деякий час, коли рівень гранул в охолоджувальній колонці знову підвищиться, процес вмикання пускачів KM7, KM8 і КМ9 повториться.

При появі несправності в колі будь-якої частини ОГМ-0,8А завантажувальні машини зупиняються, а розвантажувальні продовжують працювати до повного видалення з них продукту. Аварійна зупинка машин супроводжується звуковим сигналом.

Для роботи в режимі «Налагодження» перемикачі SA1, ..., SA3 ставлять у положення 2. При цьому порушуються блокувальні зв'язки між пускачами, що дає можливість виконувати індивідуальне налагодження окремих частин обладнання.

Вимикання всіх кіл керування електроприводами здійснюється встановленням перемикачів SA1, ..., SA3 в положеннях О.

3.2.2. Автоматизація Брикетування та пресування кормів.

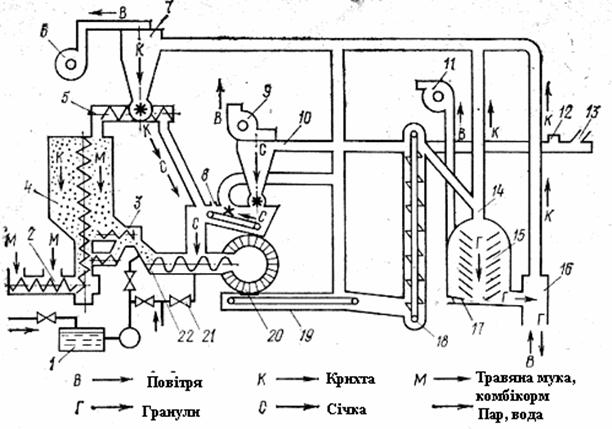

Найбільш сучасне обладнання пресування кормів ОПК-2 продуктивністю 2 т/ч. Воно універсально, тобто дозволяє гранулювати і брикетувати комбікорми і трав'яне борошно, січку трави і кормових сумішей. Розглянемо по рисунку. 3.6 технологічну схему процесу пресування кормів за допомогою устаткування ОПК-2.

Гранулюємий корм горизонтальним шнеком 2 і вертикальним шнеком завантажується в накопичувальний бункер 4, з якого дозатором 3 виводиться в змішувач-живильник 22 преса 20. Одночасно в корм водяться вода в дозатор 3 з бака 1 чи пара в змішувач 22 з паропроводів 21.

Зволожений корм безупинно вводиться в прес 20 і продавлюється в радіальні отвори кільцевої нерухомої матриці, формуючи гранули. Гранули, що видавлюються, обламуються обертовим обламувачем і транспортуються стрічковим транспортером 19 і норією 18 через камеру попереднього сортування 14 в охолоджувальну колону 15. Гранули прохолоджуються повітрям, засмоктуваним вентилятором 11.

Рисунок. 3.6. Технологічна схема процесу пресування кормів устаткуванням ОПК-2.

Рисунок. 3.6. Технологічна схема процесу пресування кормів устаткуванням ОПК-2.

В міру нагромадження в охолоджувальній колоні 15 гранули вивантажуються вібровивантажувач 17 через камеру остаточного сортування 16 на затарювання.

Крихта і незгранульований корм у камерах 14 і 16 відокремлюються від гранул повітряним потоком, створюваним вентилятором 6, і через циклон 7 повертаються транспортером 5 у бункер 4.

При брикетуванні корму трав'яна січка із сушильного агрегату засмоктується вентилятором 9 через забірник 13 і накопичується в циклоні 10, а потім через шлюзовий затвор подається транспортером 8 у змішувач-живильник 22. У цьому випадку вода вводиться у вивантажувальну горловину транспортера 5. Подальший шлях брикетів — через прес і далі аналогічний шляху гранул. Непресований корм і крихта повертаються через циклон 7 на транспортер 8. Через шлюзовий затвор 12 у трав'яний корм можна додавати солом'яну січку.

При брикетуванні кормових сумішей комбікорм у прес подається транспортером 2, трав'яна січка і солом'яна січка — транспортером 8.

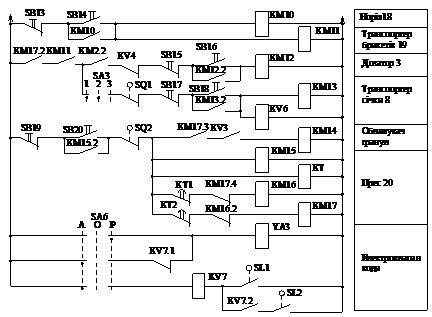

Електрична схема керування ОПК-2 передбачає включення і відключення шістнадцяти асинхронних електроприводів механізмів, їхній захист і сигналізацію про нормальні й аварійні режими (рис. 3.7). Для полегшення пуску двигуна М15 преса, потужність якого складає 90 кВт, передбачене його переключення за схемою з «зірки» на «трикутник». Сумарна потужність інших 15 двигунів не перевищує 50 кВт. Електродвигуни до мережі підключаються автоматами QF1...QF15, ланцюга керування захищені автоматами SF16 і SF17.

Пускає і зупиняє електроприводи оператор за допомогою кнопкових постів SB1., SB20, для екстреного відключення всього устаткування призначена кнопка SB.

Режим роботи вибирають за допомогою перемикача SA2: у положення 1 — «Суміші» працюють всі електродвигуни і брикетують кормові суміші, у положенні 2— «Січка» брикетують трав'яну січку, у положенні 3 — «Борошно» Гранулюють трав'яне борошно чи комбікорм. Цим же перемикачем переводять схему в режим налагодження (на малюнку 5, ланцюги перемикача, використовувані при налагодженні, а також ланцюги сигналізації не показані).

Перемикачем SA1 (рис. 3.7.) установлюють вид зволоження при пресуванні корму: положення 1— «Вода», 2— «Пара». Тумблером S і реле КV2 включають і відключають вторинні ланцюги. Перемикачами SA4 І SA6 встановлюють ручний чи автоматичний режими роботи відповідно вібровивантажувача 17 спресованого корму і вентиля YA3, що подає воду на зволоження корму до 17%.

Рівень вхідної сировини в бункері 4 і готовий корми в охолоджувачі 15 контролюється безконтактними датчиками SL3...SL6 (кінцеві вимикачі типу БВК-24), рівень води в баці для зволоження — електродними датчиками верхнього SL1 і нижнього SL2 рівні. Пуск і зупинку ОПК-2 здійснює оператор у заданій послідовності. Перед пуском включають всі автомати, набирають перемикачами SA заданий режим роботи окремих вузлів, а потім кнопковими постами по черзі включають агрегати. Наприклад, при гранулюванні корму ставлять: SA3—у положення 3—«Борошно», SA1 — у положення 1 — «Вода», SA4 і SA6 — у положення 4 SA5—в положення В, що відповідає транспортуванню крихти транспортером 5 у бункер 4. Включають тумблером S реле KV2, що живить інші ланцюги керування і сигналізації. При цьому відкривається електромагнітний вентиль води YA3. Потім кнопками SB4, SB2, SB14, SB20, SB16, SB8 і SB10 послідовно включають відповідно вертикальний шнек бункера 4, шнек завантаження 2, норію 18 і транспортер брикетів 19, прес 20, дозатор 3, транспортер 8 крихти і вентилятор 6 сортувалки, вентилятор 11 охолоджувача. Електродвигун М15 преса за допомогою реле витримки часу КТ спочатку магнітним пускачем КМ 16 включається за схемою «зірка», а потім магнітним пускачем КМ 17 переключається на схему «трикутник». Блоками-контактами КМ 17:3 включається магнітний пускач КМ14 електропривода обламувача гранул.

Після пуску за допомогою заслінки дозатора 3 і вентилів води вручну встановлюють по амперметрі А номінальне завантаження преса 20.

Якщо з якихось причин рівень сировини в бункері 4 перевищує задане значення, то спрацьовує датчик рівня SL6 і виключає реле KV11, що відключає шнек завантаження 2. При зниженні рівня цей же датчик видає імпульс на повторне включення шнека 2.

Рисунок. 3.7. Принципова електрична схема керування ОПК-2.

При заповненні гранулами охолоджувача спрацьовують датчики рівня гранул спочатку SL4, а потім SL3. Останній через реле KV8 і KV5 включає привод вібратора вивантажувача 17. Розвантаження гранул вібратором продовжується до зниження рівня гранул при який датчик SL4 через реле KV9 відключають вібратор.

Рівень води в баці підтримується за допомогою електродних датчиків SL1 і SL2, реле KV7 і електромагнітного вентиля YA3.

Відключають обладнання після закриття вручну заслінки дозатора 3 і вентилі зволоження. Кнопками SB9, SB7, SB15, SB1, SB3, SB19, SB13 відключають відповідно вентилятор охолоджувача, транспортер крихти і вентилятор сортувалки, дозатор, шнек завантаження, шнек бункера, прес, норію, дотримуючи такої послідовності.

При брикетуванні трав'яної січки чи кормосуміші згаданими вище перемикачами набирають відповідний режим і кнопками керування включають агрегати в наступному порядку: шнек бункера 4, шнек завантаження 2, норія 18, прес 20, транспортер січки S, затвор і вентилятор 9 січки, затвор соломи 12, транспортер крихти, вентилятор 6 сортувалки і вентилятор 11 охолоджувача. Електродвигун М15 з'єднаний із пресом через запобіжну муфту зі штифтами, що при появі твердих предметів у пресі зрізуються. При цьому спрацьовує кінцевий вимикач SQ2 і відключає електропривод преса. Якщо змішувач-живильник 22 забивається січкою, то від тиску січки спрацьовує кінцевий вимикач SQ1 і відключає транспортер січки 8.

ЗАПИТАННЯ

1. Необхідність гранулювання і брикетування кормів. 2. Що дає використання кормів у пресованому виді? 3. Які бувають За принципом дії брикетний прес або гранулятор в комплекті обладнання для гранулювання і брикетування? 4. Яке обладнання використовується для гранулювання та брикетування кормів? 5. З якого основного обладнання складається ОГМ – 0,8А? 6. З якого основного обладнання складається ОПК-2А?

ТЕСТИ

1. Основними операціями пресування кормів є:

A. Змішування компонентів із воложення;, формування гранул чи брикетів; сушка готового продукту.

B. Змішування компонентів із воложення; пресування кормів.

C. Змішування кормів; гранулювання кормів; вивантаження готового продукту.

2. Для чого призначене обладнання ОГМ – 0,8А?

A. Для приготування брикетів із трав'яного борошна.

B. Для приготування гранул із трав'яного борошна.

C. Для приготування трав’яного борошна.

3. Для чого використовується кінцевий вимикач SQ5 принципової електричної схеми ОГМ – 0,8А?

A. Подає команду на відключення електропривода преса, при відкритих кожухах преса.

B. Подає команду на відключення електропривода преса, при його переповненні.

C. Подає команду на відключення електропривода преса, при його заклинюванні та зрізанні шпонки.

4. Для чого призначенні пристрої SQ3-SQ4 принципової електричної схеми ОГМ –0,8А?

A. Не допускають вмикання двигуна М9 коли не не закритий кожух преса.

B. Керують приводом М10 насоса по рівню води в проміжному резервуарі.

C. Контролюють рівень гранул в охолоджувальній колонці та керують процесом її розвантаження.

5. Яке призначення реле часу КТ принципової електричної схеми ОГМ –0,8А?

A. Для ввімкнення двигуна шнека сортувалки М5 при заповненні охолоджувальної колонки.

B. З затримкою вимикають Шлюзовий затвор і двигун вентилятора пневмоконвеєра, що потрібна для вивантаження залишків гранул з циклона.

C. Забезпечує необхідну послідовнівність ввімкнення електродвигунів обладнання гранулювання.

6. Для чого використовується безконтактні датчики рівня в бункері ОПК-2А?

A. Для керування електродвигуна вібратора при заповнені готовим кормом охолоджувача

B. Для підтримання рівня рівень води.

C. Для підтримання рівня вхідної сировини

7. Для чого використовується безконтактні датчики рівня в охолоджувачі ОПК-2А?

A. Для керування електродвигуна вібратора при заповнені готовим кормом охолоджувача.

B. Для підтримання рівня вхідної сировини

C. Для керування електродвигуна преса при заповнені готовим кормом охолоджувача

8. Для чого використовується реле часу в ОПК-2А?

A. З затримкою вимикають Шлюзовий затвор і двигун вентилятора пневмоконвейєра

B. Для включення електродвигуна преса з «зірки» на «трикутник»

С. Для підтримання рівня вхідної сировини