Реферат Методика проектирования и расчета колебательно-ударного чизельного рабочего органа с роторным виброударным рыхлителем

Реферат Методика проектирования и расчета колебательно-ударного чизельного рабочего органа с роторным виброударным рыхлителем

Описание конструкции и технологического процесса работы колебательно-ударного чизельного рабочего органа с роторным виброударным рыхлителем

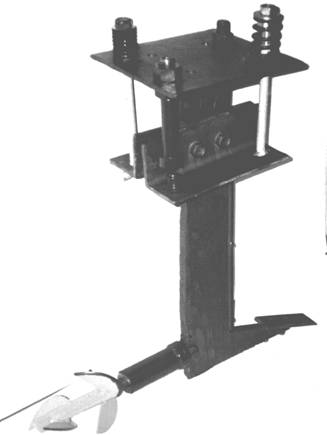

Колебательно-ударный чизельный рабочий орган состоит из шарнирно закреплённой на раме при помощи горизонтального цилиндрического шарнира чизельной стойки. Спереди стойки расположена узкая рыхлительная лапа, а сзади закреплён роторный рыхлитель с виброударным механизмом (рис. 3.1).

Рис. 3.1 Колебательно-ударный чизельный рабочий орган с роторным виброударным рыхлителем

В верхней части к стойке крепятся, располагаясь симметрично относительно шарнирного соединения стойки с рамой, две винтовые тяги с упругими элементами (пружинами), две пары ограничителей перемещения стойки и совмещенных с ними ударников. При этом жёсткость упругого элемента задней винтовой тяги меньше жёсткости упругого элемента передней винтовой тяги. Зазоры между бойками ограничителей и ударниками, а следовательно, и величину максимально возможного отклонения чизельной стойки, можно регулировать с помощью винтов. Величина сжатия упругих элементов регулируется при помощи гаек на винтовых тягах.

Роторный рыхлитель состоит из цилиндрического корпуса, в котором размещён виброударный механизм, и вала с рыхлительными ножами-лопастями, причём диаметр вала меньше диаметра цилиндрического корпуса. Цилиндрический корпус жёстко связан со стойкой. Виброударный механизм состоит из неподвижного бойка, подвижного ударника, соединённого с ротором рыхлителя, упругого элемента (пружины) и регулировочной гайки. Контактирующие между собой поверхности бойка и ударника имеют полусферические выступы в месте контакта. Ножи-лопасти роторного рыхлителя расположены симметрично относительно оси ротора. Режущее лезвие каждого ножа выполнено по форме логарифмической спирали, полюс которой находится на оси вала ротора, а длина начального радиус-вектора равна половине диаметра вала.

С помощью регулировочных винтов и гаек устанавливают величины сжатия упругих элементов в зависимости от требуемых режимов работы и свойств обрабатываемой почвы.

При движении в почве чизельная стойка с рыхлительной лапой производит периодическое скалывание блоков почвы. В начале фазы сжатия почвы стойка с долотом отклоняется назад, сжимая пружину передней винтовой тяги и увеличивая её потенциальную энергию. В конце фазы сжатия почвы происходит удар между задним ограничителем и ударником стойки. Ударный импульс воздействует на почву, облегчая её скол. После этого пружина передней винтовой тяги, разжимаясь, передаёт накопленную потенциальную энергию скалываемому блоку почвы, вызывая интенсивное её крошение. В конце фазы скола почвы происходит удар между передним ограничителем и ударником стойки, который способствует самоочищению стойки с долотом от налипшей на них почвы и корней растений. При этом пружина задней винтовой тяги гасит возникающую динамическую нагрузку на раму орудия.

Расположенный позади стойки роторный рыхлитель производит дополнительное измельчение комьев почвы, которые сходят с рыхлительной лапы. Выполненные по логарифмической спирали режущие лезвия ножей-лопастей роторного рыхлителя способствуют резанию со скольжением почвы и корней растений. При этом за счёт периодического изменения сил трения почвы по поверхности ножей-лопастей ротора рыхлителя возникают его автоколебания вдоль продольной оси с одновременным вращением вокруг этой оси. Это способствует интенсивному крошению и перемешиванию почвы рыхлителем. При колебаниях ротора рыхлителя происходят удары в виброударном механизме, которые способствую самоочищению рыхлителя от почвы и корней растений и снижению тягового сопротивления. Кроме того, ударные импульсы передаются чизельной стойке, интенсифицируя её колебания, благодаря чему улучшается качество рыхления почвы и снижается тяговое сопротивление.

3.2 Методика проектирования и последовательность расчёта

Исходными данными для проектирования предлагаемого рабочего органа являются: тип почвы и её физико-механические свойства – твёрдость R, Н/см2, деформационный показатель N, м2/Н, углы внешнего J1 и внутреннего J2 трения, град., скорость движения агрегата V, м/с; глубина обработки почвы H, м и требуемая степень её измельчения I.

Определение геометрических параметров стойки с рыхлительной лапой (ширины захвата лапы B, угла постановки к горизонту B, угла заострения E, формы передней грани стойки) осуществляется по известным методикам [1, 17].

При проектировании роторного рыхлителя диаметр вала ротора d определяется из условия прочности. Диаметр окружности вылета ножей-лопастей D выбирается в пределах H/2≤D≤H. Затем определяются наибольший Rmax=D/2 и наименьший Rmin=d/2 радиусы вылета ножей-лопастей. По условию (2.30) обеспечения скольжения почвы по поверхности ножа-лопасти определяется угол наклона α лопасти к оси ротора.

Построение линии лезвия ножа-лопасти выполняется в следующей последовательности.

1. Определяются величины начального ro = Rmin и конечного r = Rmax/cosα радиус-векторов логарифмической спирали, описывающей форму лезвия ножа-лопасти.

2. Находится угол θ между радиус-векторами ro и r.

3. Выбирается полюс (точка Р на оси вала ротора) логарифмической спирали (рис. 3.2).

4. Из точки Р проводятся два луча так, чтобы угол между ними был равен θ.

5. Угол θ делится промежуточными лучами на равные части. Для повышения точности построения рекомендуется количество этих частей принимать таким, чтобы величина каждой из них не превышала 10º.

6. Вычисляются текущие значения радиус-векторов ri по формуле (2.26).

7. Величины радиус-векторов ri откладываются от полюса Р на соответствующих лучах.

8. Полученные точки соединяются плавной кривой. Эта кривая представляет собой линию лезвия ножа-лопасти.

Рис. 3.2 Схема к построению линии лезвия ножа-лопасти

Количество ножей-лопастей определяются исходя из необходимой степени измельчения почвы I и рассчитывается по формуле (2.35). Полученное в результате этого расчёта значение округляется до ближайшего целого числа. Необходимо учитывать, что количество ножей-лопастей должно находится в пределах от 2 до 6. Принимать их количество большим 6 нецелесообразно, т. к. это приведёт к неоправданному увеличению размеров конструкции.

После этого производится расстановка ножей-лопастей на валу ротора. При этом нагрузка на вал, создаваемая реакцией почвы, должна быть равномерной. Поэтому ножи-лопасти должны располагаться симметрично относительно оси вала.

Если количество ножей принято равным 2 или 3, то они размещаются на одинаковом расстоянии от свободного торца вала (рис. 3.3А). При количестве ножей более 3 их необходимо располагать в двух уровнях (рис. 3.3Б).

А б

Рис. 3.3 Схема размещения ножей-лопастей на валу роторного рыхлителя

Жёсткость упругих элементов виброударной подвески определяется из условия (2.17).

Величина зазора между бойками и упорами виброударной подвески рассчитывается по формуле (2.15).

Определение жёсткости упругого элемента виброударного механизма роторного рыхлителя производится по формуле (2.46).