Реферат на тему: «БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ СИСТЕМ ПОД ДАВЛЕНИЕМ» 2009

Реферат на тему: «БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ СИСТЕМ ПОД ДАВЛЕНИЕМ» 2009

БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ СИСТЕМ ПОД ДАВЛЕНИЕМ

3.2.1. СОСУДЫ, КОТОРЫЕ РАБОТАЮТ ПОД ДАВЛЕНИЕМ К сосудам, которые работают под давлением, относятся:

— герметически закрытые емкости, которые предназначены для осуществления химических и тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворенных газов и жидкостей;

— сосуды, которые работают под давлением воды с температурой выше 115 °С или другой жидкости с температурой, которая превышает температуру кипения при давлении 0,07 МПа (0,7 кгс/см2), без учета гидростатического давления;

— сосуды, которые работают под давлением пара или газа высше 0,07 МПа (0,7 кгс/см2);

— баллоны, предназначенные для транспортировки и хранения сжиженых, сжатых и растворенных газов под давлением выше 0,07 МПа (0,7 кгс/см2);

— цистерны и бочки для транспортировки и хранения сжиженных газов, давление пары которых при температуре до 50 °С превышает давление более 0,07 МПа (0,7 кгс/см2);

— цистерны и сосуды для транспортировки и хранения сжиженных, сжатых газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) образовывается периодически для их опустошения;

— барокамери.

3.2.2. ПРИЧИНЫ АВАРИЙ И НЕСЧАСТНЫХ СЛУЧАЕВ

ПРИ ЭКСПЛУАТАЦИИ СИСТЕМ, КОТОРЫЕ РАБОТАЮТ ПОД ДАВЛЕНИЕМ

Причинами взрывов котельных установок являются перегревание стенок котла (вследствие упущения воды), или недостаточное охлаждение внутренних стенок вследствие накопления накипи, а также внезапное Разрушение стенок котла вследствие появления в них трещин или Усталостных образований, обусловленных превышением давления по сравнению с расчетным при неисправности предохранительных устройств. Компрессорные установки могут взрываться вследствие несоблюдения требований эксплуатации двигателей установки при наполнении воздухозборника. Основными причинами взрывов являются:

— перегревание поршневой группы, которое вызывает активное разложение углеводорода, смесь которого с воздухом приводит к образованию взрывоопасной среды;

— применение легкоплавких масел, способных разлагаться на составные части при невысоких температурах;

— накопление статического электричества на корпусе компрессора или воздухосборника, что приводит к искрению от пылинок всасываемого

Воздуха;

— превышение давления в воздухосборнике вследствие неис¬правности предохранительного клапана.

Причиной разгерметизации трубопроводов может быть замерзание конденсата, деформации вследствие тепловых расширений. Баллоны могут взрываться от ударов, падения, взаимных ударов, перегревания, повышения внутреннего давления, нарушения работы вентилей, наполнения другим газом. При совместном хранении баллонов, наполненных различными газами, в помещении может образовываться взрывоопасная смесь от газов, которые незначительно просачиваются через вентили.

Взрыв ацетиленовых баллонов может быть вызван старением пористой массы (активированный уголь) в ацетоне, в которой растворяется ацетилен. Вследствие этого ацетилен переходит из растворенного в свободное состояние, а поскольку баллон находится под давлением, то газ полимеризуется со взрывом.

Образование взрывоопасной смеси в кислородных баллонах связывается с попаданием на его вентиль масла, а в водородных — вызывается проникновением кислорода, появлением в них окалины.

3.2.3. ОБЩИЕ ТРЕБОВАНИЯ К СОСУДАМ, КОТОРЫЕ РАБОТАЮТ ПОД ДАВЛЕНИЕМ

Каждый сосуд, работающий под давлением, должен иметь паспорт форматом 210x297 мм в твердой обложке. В паспорте указывается регистрационный номер. При передаче сосуда другому владельцу вместе с ним передается паспорт. В паспорте приводится характеристика сосуда (рабочее давление, МПа, температура стенки, °С рабочая среда и её коррозийные свойства, вместимость, м3), сведения об основных частях сосуда (размеры, название основного металла, данные о сварке), штуцерах фланцах, крышках и крепежных изделиях, о термообработке сосуда и его элементов. Приводится перечень арматуры, контрольно--измерительных приборов и приборов безопасности. В паспорте также записываются сведения о местонахождении сосуда, указывается лицо, ответственное за исправное состояние и безопасное действие сосуда. Записываются другие данные об установке сосуда (коррозионность среды, противокоррозионные покрытия, тепловая изоляция, футеровка), сведения о замене и ремонте основных элементов сосуда, которые работают под давлением, и арматуры. В паспорт вносятся данные результатов освидетельствования. После регистрации сосуда записываются регистрационный номер и регистрирующий орган.

3.2.4. ТРЕБОВАНИЯ К АРМАТУРЕ,

ПРЕДОХРАНИТЕЛЬНЫМ УСТРОЙСТВАМ,

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫМ ПРИБОРАМ

Для управления работой и обеспечения нормальных условий эксплуатации сосуда в зависимости от назначения сосуды должны быть оснащенны:

— запорной или запорно-регулировочной арматурой;

— приборами для измерения давления;

— приборами для измерения температуры;

— предохранительными устройствами;

— указателями уровня жидкости.

Сосуды, снабженные быстросъемными затворами, должны иметь предохранительные устройства, которые исключают возможность включения сосуда под давление при неполном закрытии крышки и открывании ее при наличии в сосуде давления. Такие сосуды также Должны быть оснащены замками с ключом-маркой.

Запорная И Запорно-регулирующая арматура Должна Устанавливаться на штуцерах, непосредственно присоединенных к сосуду, Или на трубопроводах, подводящих и отводящих от сосуда рабочую среду. При последовательном соединении нескольких сосудов Необходимость установления такой арматуры между ними определяется Разработчиком проекта.

Арматура должна иметь такое маркирование:

— наименование или товарный знак предприятия-изготовителя;

— условный проход, мм;

— условное давление, МПа (кгс/см2) (допускается указывать Рабочее давление и допустимую температуру);

— направление потока среды;

— марку материала корпуса.

Количество, тип арматуры и место установления должны выбираться разработчиком проекта сосуда, исходя из конкретных условий эксплуатации. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Сосуды для взрывоопасных, пожароопасных веществ, веществ 1 и 2-го классов опасности по ГОСТ 12.1.007, а также испарители с огневым или газовым обогревом должны иметь на подводящей линии от насоса или компрессора обратный клапан, автоматически закрывающийся давлением из сосуда. Обратный клапан должен устанавливаться между насосом (компрессором) и запорной арматурой сосуда.

Арматура с условным проходом больше 20 мм, которая изготовлена из легированной стали или цветных металлов, должна иметь паспорт (сертификат) установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термо¬обработки и результатам контроля качества изготовления неразрушающими методами.

Манометры: Каждый сосуд и самостоятельные полости с раз¬личным давлением должны быть снабжены манометрами прямого действия. Манометр может быть установлен на штуцере сосуда или трубопроводе до запорной арматуры.

Манометры должны иметь класс точности не ниже:

2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2);

1,5 — при рабочем давлении сосуда более 2,5 МПа (25 кгс/см2).

Манометр нужно выбирать с такой шкалой, чтобы граница измерения

Рабочего давления находилась во второй трети шкалы. На шкале

Манометра владельцем сосуда должна быть нанесена красная черта,

Указывающая рабочее давление в сосуде. Взамен красной черты

Допускается прикреплять к корпусу манометра металлическую пластину

Окрашенную в красный цвет и плотно прилегающую к стеклу манометра

Манометр должен быть установлен так, чтобы его показания были

Отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня

Площадки наблюдения за ними, должен быть не меньше 100 мм; на

Высоте от 2 до 3 м — не меньше 160 мм. Устанавливать манометры на

Высоте более 3 м от уровня площадки обслуживания не допускается

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться сифонной трубкой, масляным буфером или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими надежную работу манометра.

На сосудах, работающих под давлением более 2,5 МПа (25 кгс/см2) или при температуре среды выше 250 °С, а также со взрывоопасной средой или вредными веществами 1 и 2-го классов опасности по ГОСТ 12.1.007, вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

Манометр не допускается к применению в случаях, когда;

— отсутствует пломба или клеймо с отметкой о проведении проверки;

— просрочен срок проверки;

— стрелка манометра во время его отключения не возвращается на нулевую отметку шкалы на величину, превышающую половину допустимой погрешности для данного прибора;

— разбито стекло или имеются другие повреждения, которые могут отразиться на правильности его показаний.

Проверка манометров с их опломбировыванием или клеймлением должна проводиться не реже одного раза на 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владелец сосуда должен проводить дополнительную проверку рабочих манометров контрольным Манометром с занесением результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку проводить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Приборы для измерения температуры. Сосуды, работающие при изменяющейся температуре стенок, должны быть обеспечены Приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений. Необходимость оснащения сосуда указанными приборами и реперами и допустимая скорость прогрева и охлаждения сосудов определяются Разработчиком проекта и указываются в паспортах или в инструкциях по монтажу и эксплуатации.

Предохранительные устройства от повышения давления,

Каждый сосуд (полость комбинированного сосуда) должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения.

В качестве предохранительных устройств применяются:

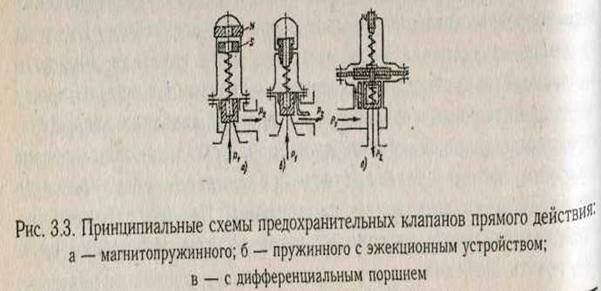

— пружинные предохранительные клапаны;

— рычажно-грузовые предохранительные клапаны;

— импульсные предохранительные устройства (ИПУ), состоящие из главного предохранительного клапана (ГПК) и управляющего импульсного клапана (УИП) прямого действия;

— предохранительные устройства с разрушающимися мембранами (мембранные предохранительные устройства — МПУ);

— другие устройства, применения которых согласовано с Госнадзор-охрантруда Украины.

Установка рычажно-грузовых клапанов на передвижных сосудах не допускается.

Конструкция пружинного клапана должна исключать возможность затяжки пружины сверх установленной величины, а пружина должна быть защищена от недопустимого нагрева (охлаждения) и непос¬редственного воздействия рабочей среды, если она оказывает вредное воздействие на материал пружины. Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана в рабочем состоянии способом принудительного открывания его во время работы.

Если расчетное давление сосуда равно или больше давления питающего источника и в сосуде исключена возможность повышения давления от химической реакции или обогрева, то установка на нем предохранительного клапана и манометра не обязательна.

Сосуд, рассчитанный на давление, меньше давления питающего его источника должен иметь на подводящем трубопроводе автоматическое редуцирующее устройство с манометром и предохранительны*1 устройством, установленными на стороне меньшего давления после редуцирующего устройства. В случае установления обводной линии (байпаса) она также должна быть оснащена редуцирующим устройством

Для группы сосудов, работающих при одном и том же давлении допускается установка одного редуцирующего устройства с манометром и предохранительным клапаном на общем подводящем трубопроводе до первого ответвления к одному из сосудов. В этом случае устанавливать предохранительные устройства на самих сосудах не обязательна, если в них исключена возможность повышения давления.

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее избыточное рабочее, более чем на 0,05 МПа (0,5 кгс/см2) для сосудов с давлением до 0,3 МПа (3 кгс/см2), на 15% — для сосудов с давлением от 0,3 до 6,0 МПа (3—60 кгс/см2) на 10% — для сосудов с давлением свыше 6,0 МПа (60 кгс/см2). При работающих предохранительных клапанах допускается превышение давления в сосуде не более чем на 25% рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте сосуда. Пропускная способность предохранительного клапана определяется в соответствии с ГОСТ 12.2.085.

Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду. Присоединительные трубопроводы предохранительных устройств (подводящие, отводящие, дренажные) должны быть защищены от замерзания в них рабочей среды.

Предохранительные устройства должны быть размещены в местах, доступных для их обслуживания. Установка запорной арматуры между сосудом и предохранительным устройством, а также за ним не допускается.

Мембранные предохранительные устройства устанавливаются:

— вместо рычажно-грузовых и пружинных предохранительных клапанов, когда они в рабочих условиях конкретной среды не могут быть применены вследствие их инерционности или по другим причинам;

— перед предохранительными клапанами в случаях, когда предохранительные клапаны не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, Кристаллизация, прикипание, примерзание) или возможных утечек через закрытый клапан взрыво - и пожароопасных, токсических, экологически вредных сред. В этом случае должно быть предусмотрено устройство, Позволяющее контролировать исправность мембраны;

— параллельно с предохранительными клапанами для увеличения пропускной способности систем сброса давления;

— на выходной стороне предохранительных клапанов для предотвращения вредного воздействия рабочих сред со стороны сбросной

Системы и для исключения влияния колебаний противодавлений со стороны этой системы на точность срабатывания предохранительных клапанов.

Мембранные предохранительные устройства должны размещаться в местах, открытых и доступных для осмотра и монтажа-демонтажа, присоединительные трубопроводы должны быть защищены от замерзания в них рабочей среды, а устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

Результаты проверки исправности предохранительных устройств, сведения о их настройке записываются в сменный журнал работы сосудов лицами, выполняющими указанные операции.

. Указатели уровня жидкости. При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела сред, должны применяться указатели уровня жидкости. Кроме указателей уровня на сосудах могут устанавливаться звуковая, световая и другие сигнализаторы и блокировки по уровню. На сосудах, обогреваемых пламенем или горячими газами, в которых возможно понижение уровня жидкости ниже допустимого, должно быть установлено не менее двух указателей уровня прямого действия.

На каждом указателе уровня должны быть указанны допустимые верхний и нижний уровни. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости.

При необходимости установки нескольких указателей по высоте их следует размещать так, чтобы они обеспечили непрерывность показаний уровня жидкости. При применении в указателях уровня в качестве прозрачного элемента стекла или слюды, для предохранения персонала от травмирования при их разрыве, должно быть предусмотрено защитное устройство.

3.2.9. БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ КОТЕЛЬНЫХ УСТАНОВОК

Котлы с камерным сжиганием всех видов топлива и с механическими

Топками для твердого топлива должны иметь автоматику безопасности.

Автоматика безопасности котлов, которые работают на газообразном

Или жидком топливе, должна прекращать подачу топлива при

Прекращении подачи электроэнергии, неисправности цепей защиты,

Погасании факела в топке, что при работе котла не допускается, а также

При достижении предельных значений следующих параметров:

— давления топлива перед горелкой;

— разряжения в топке для котлов с уравновешенной тягой;

— давления воздуха перед горелкой с принудительной подачей воздуха;

— температуры воды на выходе из водогрейного котла;

— при понижении или повышении уровня воды в паровом котле;

— при повышении давления пара выше допустимого в паровом котле;

— при неисправности устройств продувки, отвода и рециркуляции продуктов сжигания.

Автоматика безопасности котлов с механической топкой должна отключать подачу топлива и дутьевые вентиляторы при прекращении подачи электроэнергии, а также при достижении предельных значений следующих параметров:

— температуры воды на выходе из водогрейного котла;

— давления воды на выходе из водогрейного котла;

— разрежения в топке для котлов с уравновешенной тягой;

— уровня воды в паровом котле;

— давления пара в паровом котле.

На паровых котлах должны быть установлены автоматические звуковые сигнализаторы верхнего и нижнего предельных положений уровня воды.

Паровые и водогрейные котлы при камерном сжигании топлива должны быть оборудованы автоматическими приборами для прекра¬щения подачи топлива в топку в случаях:

— погасания факела в топке;

— отключения дымососов или прекращении тяги;

— отключения всех дутьевых вентиляторов;

— неисправности автоматики безопасности.

3.2.10. БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ КОМПРЕССОРНЫХ УСТАНОВОК

Безопасность эксплуатации компрессорных установок достигается тщательной регламентацией применяемых смазочных материалов, применением систем охлаждения и очистки. Смазка механизмов (кроме рабочих цилиндров) осуществляется обычными смазками. При этом должна быть исключена возможность проникновения смазки, из картерного пространства в цилиндры, и газов, которые сжимаются, в картерное пространство. Перед пуском компрессоров проверяют наличие смазки. При высоких давлениях используют термически стойкие, хорошо очищенные смазки, способные противостоять окислительному воздействию горячего воздуха.

Смазка цилиндров воздушных компрессоров лимитируется: 1 г смазки на каждые 400 мм2 смазываемой поверхности горизонтальных и 500 мм2 — вертикальных компрессоров. Нормативный расход смазочных материаллов составляет:

120DS

М=------, . (3.1)

400...500

Где D — диаметр цилиндра, м; S — ход поршня, м; П — скорость вращения, об./мин.

Поскольку наличие масла в кислородных компрессорах недопустима, для их смазки используют дистиллированную воду с добавлением глицерина или применяют самосмазывающие втулки и поршневые кольца по графиту. Можно также применять взрывобезопасные графитовые смазки и фтороорганические синтетические смазки. Для надежной зашиты кислородных компрессоров oт попадания масла между ползуном и цилиндрами устраивают буферные коробки (предсальники) с маслосъемными кольцами. Поршни оснащают специальными уплотнениями, фибровыми манжетами и смазывают водой с глицерином. В компрессорах для сжатия ацетилена безопасность достигается медленным ходом поршня (не более 0,7—0,9 м/с) и надежным охлаждением. Благодаря этому температура на линии нагнетания не будет превышать 50 °С. С целью предупреждения опасности образования нагара и окисления в азотных, водородных, азотно-водородных компрессорах применяются легкие цилиндровые смазки, а при высоких давлениях — тяжелые цилиндровые. Для смазки цилиндров хлорных компрессоров используется серная кислота (моногидрат).

Системы охлаждения компрессоров разделяются на водяные и воздушные. Воздушное охлаждение используется в компрессорах низкого давления малой производительности, а также в компрессорах холодильных установок. Водяное охлаждение используется в компрессорах высокого давления. Системы водяного охлаждения включаются до пуска компрессора. При превышении температуры воды выше допустимой срабатывает сигнализация, а блокировка отключает компрессор.

С целью предупреждения гидравлических ударов предусмотрено отведение конденсата жидкости из холодильника и контроль относительной влажности воздуха, который засасывается в компрессор (не выше 60%). Во избежание искрообразования вследствие возникновения разрядов статического электричества компрессоры заземляют. Предупреждение местных перегревов и сопровождающих их взрывов, что их сопровождают, достигается периодической очисткой от нагара внутренних частей компрессора 2—3% раствором сульфатного или мыльного раствора.

Для устранения подсасывания воздуха в компрессорах, которые Работают на газах, способных образовывать при соединении с ним взрывоопасные смеси (ацетилен, водород и тому подобное), на всасывающих линиях поддерживают небольшое избыточное давление. Всe подвижные части компрессора должны быть ограждены. Воздушные компрессорные установки производительностью более 20 м3/мин должны располагаться в отдельных или пристроенных помещениях высотой не менее 4 м, выполненных из огнеупорных материалов с легкосбрасываемым перекрытием. Аккумуляторы и рессиверы необходимо располагать вне производственных помещений.

3.2.11. БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ

Безопасность эксплуатации трубопроводов достигается их правильной прокладкой, качественным монтажем, установкой компенсаторов и необходимой арматуры, устройством в необходимых случаях обогрева и дренажа, контролем их технического состояния и своевременным ремонтом.

Трубопроводы должны иметь сигнальную окраску в зависимости от вида рабочего тела:

— вода — зеленый;

— пар — красный;

— воздух — синий;

— газы горючие и негорючие — желтый;

— кислоты — оранжевый;

— щелочи — фиолетовый;

— жидкости горючие и негорючие — коричневый;

— другие вещества — серый.

Для выделения вида опасности, на трубопровода наносят сигнальные цветные кольца. Красные кольца означают, что транспортируются взрывоопасные, огнеопасные, легковоспламеняющиеся вещества; зеленые — безопасные или нейтральные вещества; желтые — токсические вещества. Кроме того, желтые кольца указывают на другие виды опасности (высокий вакуум, высокое давление, наличие радиации). Число предупредительных колец соответствует степени опасности вещества, которое транспортируется. Вместе с цветными сигнальными кольцами используют также предупредительные знаки, маркировочные щитки и надписи на трубопроводах, располагающиеся в опасных местах.

Выявлению появления газа в воздухе рабочей зоны способствует придание ему запаха. Трубопроводы следует прокладывать с некоторым уклоном, однако необходимо избегать сниженных участков и тупиков, где остаются жидкости. Паропроводы и газопроводы, в которых может образовываться конденсат, должны иметь дренажные устройства для отведения конденсата и воды. С целью облегчения ремонта и монтажа фланцевых соединений следует располагать в удобных местах. Запрещается располагать над проходами, рабочими местами, над электрооборудованием. На каждом фланцевом соединении трубопровода, по которому транспортируются химические вещества, должен быть защитный кожух, который предотвращает выброс струи опасного вещества под давлением.

С целью предотвращения возникновения опасных тепловых напряжений (которые могут вызывать разрывы при охлаждении или выгибание при нагревании труб, отрыв фланцев) на трубо¬проводах предусматриваются компенсирующие элементы. Компенсация тепловых напряжений обеспечивается исполь¬зованием компенсаторов или устраиванием трубопроводов с само-компенсациею. Когда трассой трубопровода является ломаная линия, тогда обеспечивается самокомпенсация при помощи подвижных опор. Компенсаторы изготавливаются из согнутых труб в виде букв П, U, лирообразных. Применяются также спиральные, линзовые компенсаторы. Компенсаторы изготовляют из упругих материалов.

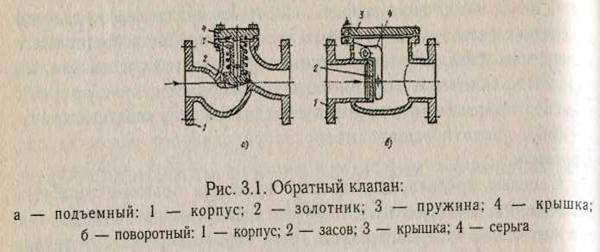

На трубопроводах должны быть исправные и отрегулированные обратные, редукционные, запорные, предохранительные клапаны. Обратные клапаны пропускают газ или жидкость только в одну сторону. Обратные клапаны емкостей под давлением, в том числе трубопроводов, предотвращают обратный ход потока рабочего тела в случае начала горения и при появлении противодействия (рис. 3.1).

Редукционные клапаны поддерживают установленное давление (рис. 3.2).

Важным элементом трубопроводов являются предохранительные Клапаны. Они применяются для предупреждения возникновения в трубопроводе давления, которое превышает допустимое. В случае Превышения давления через клапаны часть газа или жидкости выбрасывается в атмосферу. Установка какой-либо арматуры между Предохранительным клапаном и источником давления запрещена. Предохранительный клапан должен закрываться специальным Кожухом, чтобы предотвратить произвольное регулирование Клапанов обслуживающим персоналом. После срабатывания предохранительного клапана оператор должен немедленно отре-гулировать давление.

Трубопроводы периодически подлежат наружному осмотру и гидравлическому испытанию. При наружном осмотре определяется состояние сварных и фланцевых соединений, сальников, проверяются уклоны, прогибы, прочность несущих конструкций. Осуществляется гидравлическое испытание установленным давлением в зависимости от материала трубопровода. Результаты гидравлического испытания считаются удовлетворительными, если давление не упало, а в сварных швах, трубах, корпусах арматуры не обнаружено признаков разрывов, утечки или запотевания.

3.2.12. БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ БАЛЛОНОВ Баллоны должны рассчитываться и изготавливаться по нормативной документации, согласованной с Госнадзорохрантруда Украины. Баллоны должны иметь вентили, впритирку вкрученные в отверстия горловины или в расходно-наполнительные штуцера специальных баллонов, которые не имеют горловины. Баллоны для сжатых, сжиженых и растворенных газов вместимостью больше 100 л должны иметь паспорт.

На баллоны вместимостью более 100 л должны устанавливаться предохранительные клапаны. При групповой установке баллонов допускается установка одного предохранительного клапана на всю группу баллонов. Баллоны вместимостью более 100 л, которые устанавливаются как расходные емкости для сжиженых газов, используемых как топливо на автомобилях и других транспортных средствах, кроме вентиля и предохранительного клапана должны иметь указатель максимального Уровня наполнения. На таких баллонах также допускается установка специального наполнительного клапана, вентиля для отбора газа в парообразном состоянии, указателя уровня сжиженого газа в баллоне и спускной пробки.

Боковые штуцера вентилей для баллонов, наполняемых водородом и другими горючими газами, должны иметь левую резьбу, а для баллонов, наполняемых кислородом и другими негорючими газами, — правую резьбу. Каждый вентиль баллонов для взрывоопасных горючих веществ, вредных веществ 1 и 2-го классов опасности по ГОСТ 12.1.007 должен быть обеспеченный заглушкой, которая накручивается на боковой

Штуцер. Вентили в баллонах для кислорода должны вкручиваться

Применением уплотняющих материалов, исключающих загорание

Кислородной среды.

На верхней сферической части каждого металлического баллона должны быть выбиты (четко видны) такие данные:

— товарный знак предприятия-изготовителя:

— номер баллона;

— фактическая масса пустого баллона (кг): для баллонов вмес¬тимостью до 12 л включительно с точностью до 0,1 кг; от 12 до 55 Л включительно — с точностью до 0,2 кг; масса баллонов вместимостью более 55 л указывается в соответствии с НД на их изготовление:

— дата (месяц, год) изготовления и следующего освидетельствования; — рабочее давление (Р), МПа (кгс/см2);

— пробное гидравлическое давление (П), МПа (кгс/см2);

— вместимость баллонов, л; для баллонов вместимостью до 12 л включительно — номинальная; для баллонов вместимостью от 12 до 55 л включительно фактическая — с точностью до 0,3 л; для баллонов вместимостью более 55 л — в соответствии с НД на их изготовление;

— клеймо ОТК предприятия-изготовителя круглой формы диа¬метром 10 мм (за исключением стандартных баллонов вместимостью более 55 л);

— номер стандарта для баллонов вместимостью более 55 л. Масса баллонов, за исключением баллонов для ацетилена,

Указывается с учетом массы нанесенной краски, кольца для колпака и башмака, если такие предусмотрены конструкцией, но без массы вентиля и колпака.

На баллонах вместимостью до 5 л или толщиной стенки меньше 5 мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или нанесены эмалевой или масляной краской.

Баллоны для растворенного ацетилена должны быть заполнены соответствующим количеством пористой массы и растворителя. После заполнения баллонов пористой массой и растворителем на его горловине выбивается масса тары (масса баллона без колпака, но с пористой массой и растворителем, башмаком, кольцом и вентилем).

Внешняя поверхность баллонов должна быть окрашена в соответствии с табл. 3.2.

|

Название газа

|

Цвет баллонов

|

Текст надписи

|

Цвет надписи

|

Цвет полосы

|

|

Азот

Аммиак

Аргон сырой Аргон технический Аргон чистый Ацетилен Бутилен Нафтогаз

Бутан

Водород

Воздух

Гелий

Закись азота Кислород Кислород медицинский Сероводород Серный ангидрид Углекислота Фосген

Фреон 11

Фреон 12

Фреон 13

Фреон 22

Хлор Циклопропан Этилен

Все другие горючие газы

Все другие негорючие газы

|

Черный

Желтый

Черный

Черный

Серый

Белый

Красный

Серый

Красный

Темно-зеленый Черный Коричневый Серый

Голубой

Голубой

Белый

Черный

Черный Защитный Алюминиевый Алюминиевый Алюминиевый Алюминиевый Защитный Оранжевый Фиолетовый

Красный

Черный

|

Азот

Аммиак

Аргон сырой

Аргон технический Аргон чистый Ацетилен Бутилен Нафтогаз

Бутан

Водород

Сжатый воздух Гелий

Закись азота Кислород Кислород медицинский Сероводород Серный ангидрид Углекислота

---

Фреон 11

Фреон 12

Фреон 13

Фреон 22

---

Циклопропан Этилен

Название газа

Название газа

|

Желтый

Черный

Белый

Синий

Зеленый

Красный

Желтый

Красный

Белый

Красный

Белый

Белый

Черный

Черный

Черный

Красный

Белый

Желтый

---

Черный

Черный

Черный

Черный

---

Черный

Красный

Белый

Желтый

|

Коричневый

---

Белый

Синий

Зеленый

---

Черный

---

---

---

---

---

---

---

---

Красный

Желтый

---

Красный

Синий

---

2 красных

2 желтых Зеленый

---

---

---

---

|

Эксплуатация баллонов. Рабочие, которые обслуживают баллоны, Должны быть обучены и проинструктированы в соответствии I действующей нормативной документацией. При эксплуатации баллонов запрещается полностью использовать газ, который в них Находится. Остаточное давление газа в баллоне должно быть не меньше 0,05 МПа (0.5 кгс/см2).

Выпуск газов из баллонов в емкости с меньшим рабочим Давлением должно осуществляться через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет. Камера низкого Давления редуктора должна иметь манометр и пружинный предохранительный клапан, отрегулированный на соответствующее разрешенное давление для емкости, в которую поступает газ. При невозможности из-за неисправности вентилей использовать газ в баллонах, последние необходимо возвратить на наполнительную станцию. Наполнение баллонов, в которых отсутствует избыточное давление газов, осуществляется после предварительной их проверки.

Баллоны с газами могут храниться как в специальных помещениях, так и на открытом воздухе, в последнем случае они должны быть защищены от атмосферных осадков и солнечных лучей. Совместное хранение в одном помещении баллонов с кислородом и горючими

Газами запрещается.

Баллоны с газом, которые устанавливаются в помещениях, должны находиться на расстоянии не меньше 1 м от радиаторов отопления и других отопительных приборов и печей и не менее чем на 5 м от источников тепла с открытым огнем.

Баллоны с ядовитыми газами должны храниться в специальных

Закрытых помещениях.

Наполненные баллоны с насаженными на них башмаками должны храниться в вертикальном положении. Для предотвращения падения баллоны нужно устанавливать в специально оборудованные гнезда, клети или ограждаться барьером. Баллоны, которые не имеют башмаков, могут храниться в горизонтальном положении на деревянных рамах

Или стеллажах.

При складировании баллонов в штабеля высота последних не

Должна превышать 1,5 м. Вентили баллонов должны быть обращены

В одну сторону. Склады для хранения баллонов, наполненных газами,

Должны быть одноэтажными, с перекрытиями легкого типа и не иметь

Чердачных помещений. Стенки, перегородки, покрытия складов для

Хранения газов должны быть несгораемыми не ниже II степени

Огнестойкости; окна и двери должны отворяться наружу. Стекла на

Окнах и дверях должны быть матовыми или окрашенными в белый

Цвет. Высота складских помещений для баллонов должна быть не

Менее 3,25 м от пола до низа выступающих частей покрытия. Полы

Складов должны быть ровными с нескользкой поверхностью, а склады

Для баллонов с горючими газами — с поверхностью из материалов,

Которые исключают искрообразование. Освещение складов для

Баллонов с горючими газами должно соответствовать нормам для

Взрывоопасных.

Склады для баллонов, наполненных газом, должны иметь естественную или искусственную вентиляцию в соответствии с требованиями санитарных норм. Склады для баллонов с взрыво-н пожароопасными газами должны находиться в зоне молниезащиты. Перевозка наполненных газами баллонов должна осуществляться на рессорном транспорте или на автокаре в горизонтальном положении, обязательно с прокладками между баллонами. В качестве прокладок могут применяться деревянный брус с вырезанными гнездами для валлонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон). Баллоны во время перевозки необходимо поворачивать вентилями в одну сторону с навернутыми на них колпаками. Допускается перевозка баллонов в специальных контейнерах.

3.2.13. БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ УСТАНОВОК КРИОГЕННОЙ ТЕХНИКИ

Опасные и вредные факторы при работе с криогенными

Жидкостями

Криогенные продукты — это вещества или смесь веществ, находящихся при криогенных температурах 0—120 К. К основным криогенным продуктам относят продукты низкотемпературного разделения воздуха: азот, кислород, аргон, неон, криптон, ксенон, озон, фтор, метан, водород, гелий.

Опасные и вредные производственные факторы, возникающие при работе с криогенными продуктами, разделяются на общие и специ¬фические, свойственные определенным криогенным продуктам.

К общим опасным и вредным производственным факторам вносятся:

— низкая температура криогенных продуктов;

— самопроизвольное повышение давления газообразных и жидких Криогенных продуктов при их хранении и транспортировании.

Общие и вредные производственные факторы вызывают опасность:

— ожогов открытых участков тела и глаз вследствие соприкос¬новения с предметами, находящимися при криогенных температурах

И при попадании низкотемпературных паров криогенных продуктов в легкие;

— обмораживания вследствие глубокого охлаждения участков тела при контакте с криогенными продуктами;

— разрушения оборудования вследствие термических деформаций и хладоломкости материалов;

— утечек вследствие разгерметизации оборудования из-за неодинаковых термических деформаций деталей;

— взрывного разрушения из-за повышения давления в результате! вскипания или испарения криогенных жидкостей в замкнутых объемах при изменении режимов работы или за счет естественных тепло-притоков.

Специфические, опасные и вредные производственные факторы при работе с криогенными продуктами зависят от индивидуальных особенностей и физико-химических свойств криогенного продукта.

Методы безопасной работы с криогенными жидкостями

Защита от ожогов и обмораживания. При работе с криогенными жидкостями и газами должны быть приняты меры, исключающие контакт обслуживающего персонала с криогенными продуктами и с по¬верхностями, находящимися при низких температурах. С этой целью применяют герметизацию, теплоизоляцию, ограждение оборудования, предупредительные надписи и окраску.

Работы, связанные с открытым сливом, переливом, когда возможно разбрызгивание капель жидкости, следует проводить в заправленных под рукава защитных рукавицах и заш, итных очках с боковыми щитками. Верхняя одежда должна быть наглухо закрыта, а брюки должны прикрывать обувь.

При переливании жидких криогенных продуктов из сосудов Дьюора следует пользоваться наклоняющейся подставкой, в которой сосуд Должен прочно закрепляться. При переливании в сосуды с узкой горловиной необходимо пользоваться воронками, которые обеспечивают выход газа из наполняемого сосуда.

Защита от воздействия термических деформаций. Для защиты от термических деформаций используются различные компенсаторы, применяются материалы с одинаковыми коэффициентами линейного Расширения. Особенно опасны резкие нагревы и охлаждения, когда возникают значительные неравномерности температурного поля в материале.

Защита от превышения давления при испарении и нагреве Криогенных продуктов. В результате вскипания или испарения криогенных жидкостей при изменении режимов работы или за счет естественных теплопритоков в замкнутых объемах возможно повы¬шение давления. Большие массы газа могут выделятся при вскипании так называемой "перегретой жидкости", при данном давлении при встряхивании жидкости или разгерметизации сосуда.

На сосудах и на трубопроводах с криогенными жидкостями, которые с двух сторон ограничены запорной арматурой, должны быть установлены предохранительные устройства (клапаны, мембраны).

Защита от конденсации воздуха на неизолированных поверхностях криогенного оборудования. Конденсация атмосферного воздуха при давлении, близком к 0,1 МПа происходит при температурах ниже 79 К. Такие температуры наиболее часто бывают при работе с жидкими азотом, водородом, гелием. Местом конденсации являются участки криогенных трубопроводов или аппаратов, на которых нарушена изоляция. Прекращение конденсации достигается путем восстановления изоляции на поврежденном участке. Как временная мера может быть рекомендован обдув оголенного участка азотом.

Требования к помещениям. Если концентрация кислорода в атмосфере может превышать 23% объема помещения, то помещения должны иметь приточно-вытяжную вентиляцию. При этом забор должен осуществляться снизу, а приток — сверху. Вентиляция оборудуется дистанционным или автоматическим включением и выключением, дублированным ручным управлением в помещении.

Для стока кислорода в помещении должны быть предусмотрены каналы вдоль стен или под полом с уклоном 1:100 или 1:500 в сторону заборного устройства аварийной вентиляции. Под заборным устройством оборудуется бетонный приток для стока жидкого кислорода при аварийных проливах в сторону заборного устройства для аварийной вентиляции.