Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 3)

Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 3)

3.3.3. Автоматизація установок для змішування кормів.

Використанням дозаторів та змішувачів різних типів розглянемо на прикладі агрегата приготування кормів АПК-10А та запарника-змішувача СКО-Ф.

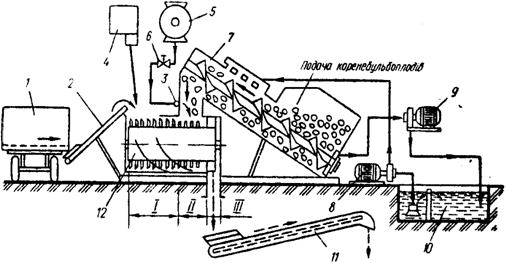

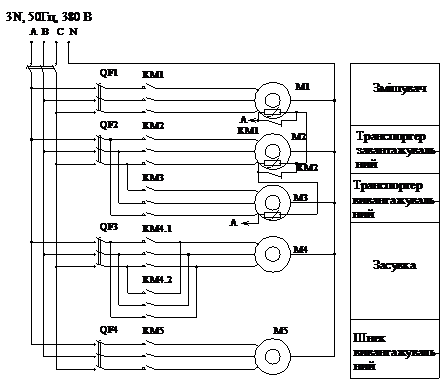

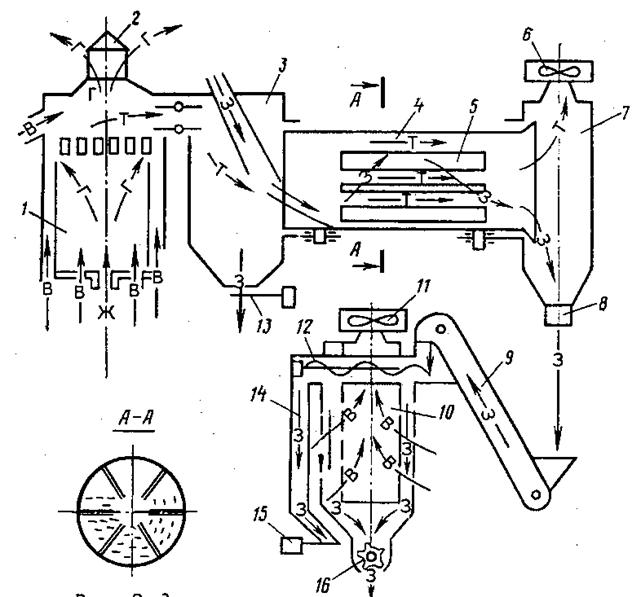

Агрегат АПК-10А (рис. 3.12) використовують для одночасного подрібнення і змішування грубих кормів (сіна, соломи, тощо), силосу, сінажу, коренебульбоплодів, концентрованих кормів і розчинів різних добавок з метою приготування повнораціонних кормових сумішей у кормоцехах ферм ВРХ і свиноферм.

На агрегаті можна також мити коренебульбоплоди без їх подрібнення.< >< >

На рамі агрегату встановлена шнекова мийка і подрібнювач-змішувач. Шнекова мийка складається з приймального бункера, шнека, з кожухом, зрошувальної системи і привода. Подача шнека регулюється ступінчасто (у 12 ступенів) заміною вінців зірочок на його приводі.

Рисунок 3.12. Технологічна схема агрегату АПК-10А: 1- кормороздавач-живильник кормів КТУ-10А; 2 - приймальний транспортер; 3 - розпилювач розчинів мікродобавок; 4 - дозатор концентрованих кормів; 5 – змішувач мікродобавок; 6 - тарувальний кран; 7 - шнекова мийка-дозатор; 8 - насос К20/30У2; 9 - насос СД50/10б; 10 - відстійник; 11 - транспортер готової суміші; 12 - подрібнювач змішувач; І - зона ножів; ІІ - зона молотків; ІІІ - зона кидалки.

На барабані подрібнювача-змішувача розміщені ножі для подрібнення стеблистих кормів, молотки для подрібнення коренебульбоплодів і кидалка. В корпусі подрібнювача вмонтовані дві деки, на яких закріплюють або протирізальні чавунні колодки, або по 12 протирізальних ножів. Ступінь подрібнення грубих кормів регулюють зміною кількості встановлених на барабані ножів, а також зміною зазору між кінцями ножів і рухомою декою. Грубі і соковиті корми (солома, сінаж, силос) через бункери-дозатори подаються на приймальний транспортер агрегату, який направляє їх у зону ножів подрібнювача. Попередньо подрібнені ножами корми направляються в зону роботи молотків, якими додатково розчіплюються вздовж волокон і змішуються з коренебульбоплодами.

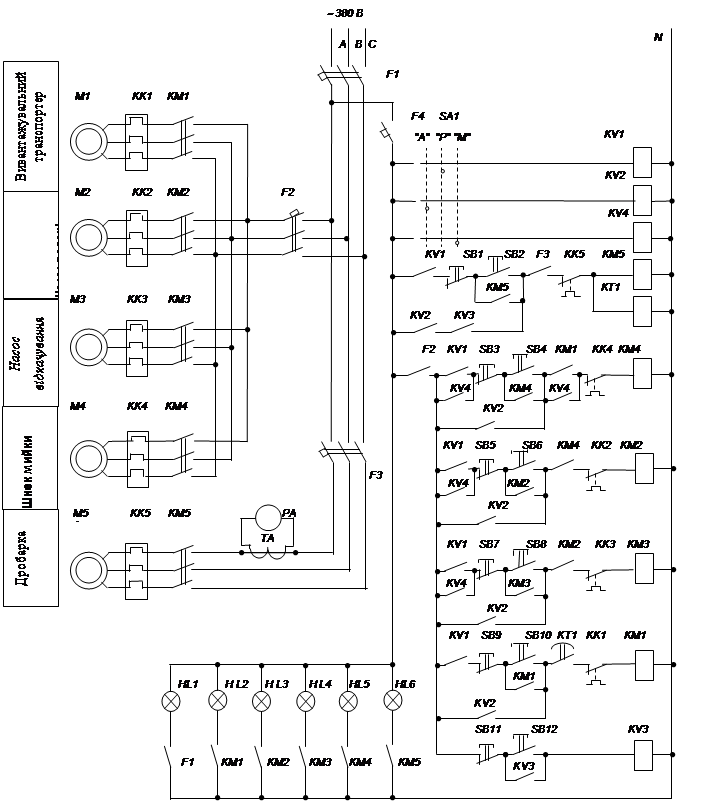

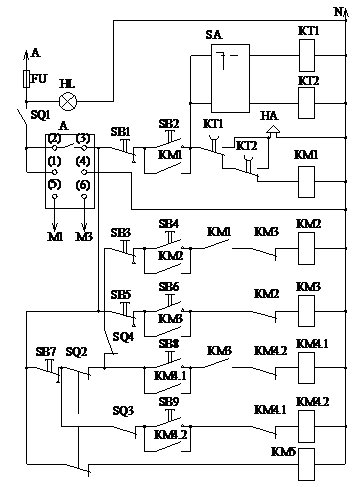

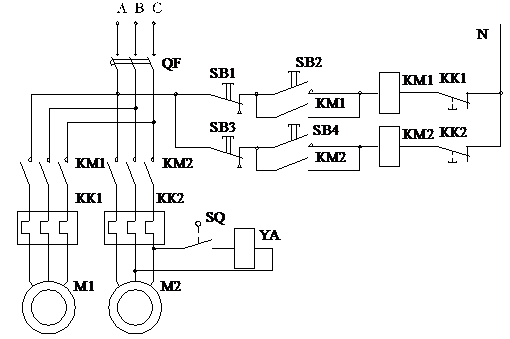

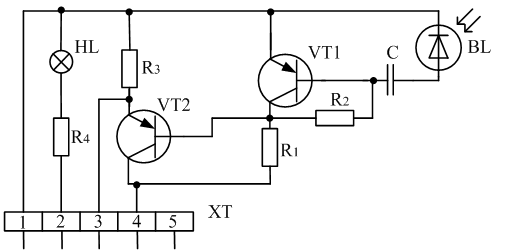

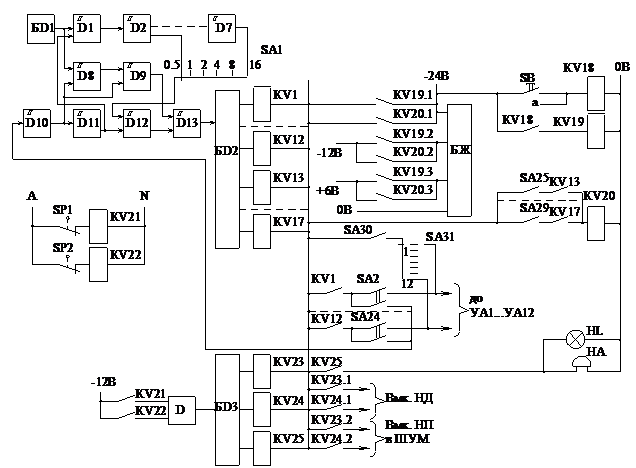

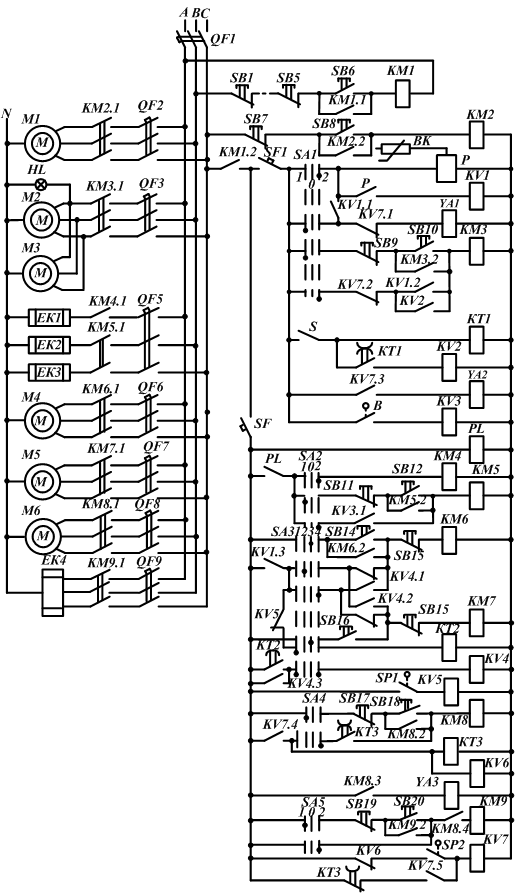

Рисунок 3.13. Принципова електрична схема агрегату приготування кормів АПК-10А.

Коренебульбоплоди порціями біля 500 кг завантажуються у приймальний бункер мийки-дозатора і шнеком подається у зону молотків подрібнювача-змішувача. Проходячи через кожух шнека, коренеплоди відмиваються струменями води.

Концентровані корми в подрібнювач-змішувач подаються з дозатора кормоцеху через приймальну воронку.

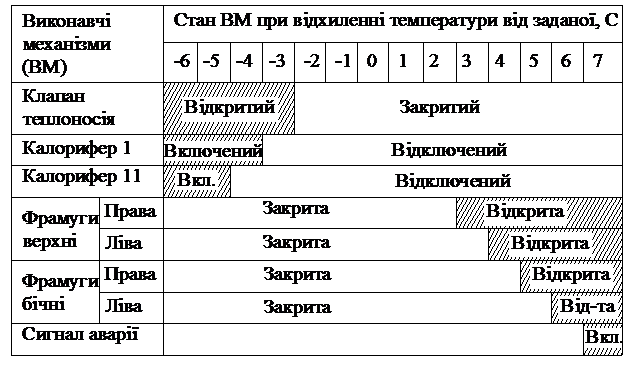

Апарати керування і захисту електродвигунів агрегату змонтовані в ящику керування. Живлення на силові кола подається через автоматичні вимикачі F1, F2, F3 (рис. 3.13), на кола керування – через вимикач F4. Перемикачем SA1 встановлюється один з режимів роботи агрегату: "Автоматичний", "Ручний", або "Миття".

Для готування кормосумішей в автоматичному режимі перемикач SA1 встановлюють у положення «Авт.». При цьому спрацьовує реле KV2. Після натискання кнопки SB12, що замикає ланцюг котушки реле пуску KV3, відбувається послідовний запуск електродвигунів дробарки М5, вивантажувального транспортера M1, шнека М4, насоса подачі М2 і насоси відкачки води М3. Електродвигун вивантажувального транспортера запускається з запізнюванням, необхідним для розгону дробарки. Витримка часу створюється реле часу КТ.

У ручному режимі роботи агрегату для готування кормосумішей перемикач SA1 ставлять у положення «Ручн.» Вмикання і зупинка механізмів агрегату здійснюється кнопками SB1—SB10 з дотриманням необхідної послідовності пуску електроприводів відповідно до технологічної схеми.

Для забезпечення режиму мийки коренеплодів перемикач SA1 ставлять у положення «Миття». Пуск механізмів агрегату виробляється кнопками в наступній послідовності: привод шнекової мийки М4, привод насоса подачі води М2, привод насоса відкачки води МЗ. Зупинка механізмів здійснюється натисканням кнопок «Стоп» у зворотній послідовності.

Контроль ступеня завантаження електродвигуна дробарки здійснюється по перевантажувальному амперметрі РА.

Уніфіковані одновальні змішувачі СКО-Ф-3 і СКО-Ф-6 призначені для змішування кормів вологістю 60-80% із запарюванням і без запарювання на свинофермах і комплексах.

Комплект СКО-Ф-3 складається зі змішувача, завантажувального транспортера ТС-40,ОМ-О4, вивантажувального транспортера ТС-40,ОМ-О1, сходів і шафи керування.

СКФ-Ф-6 виготовляється у двох виконаннях: СКО-Ф-6-1 для використання у комплекті обладнання кормоцеху; СКО-Ф-6-ІІ для застосування як самостійна машина. В останньому випадку змішувач комплектується завантажувальним і вивантажувальним транспортерами типу ТС-40,ОМ-О1, драбиною, шафою керування і перехідником.

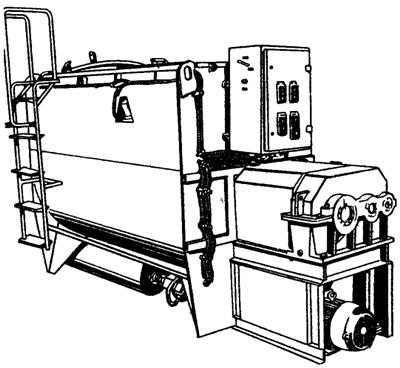

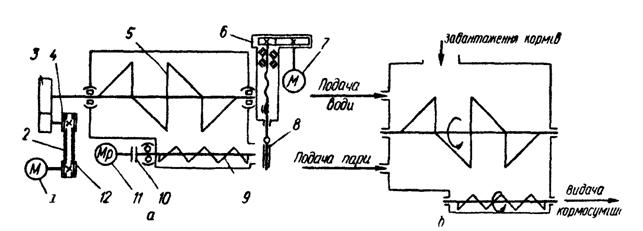

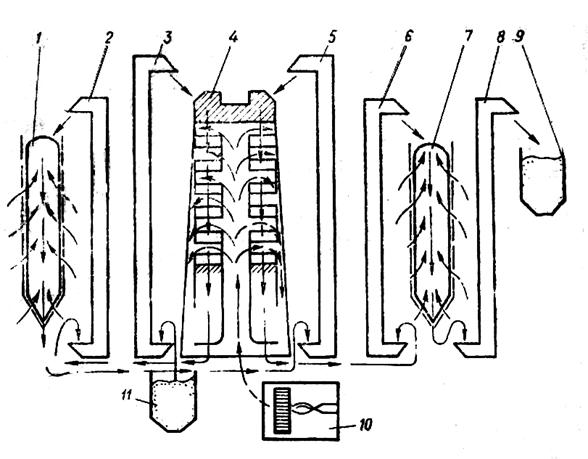

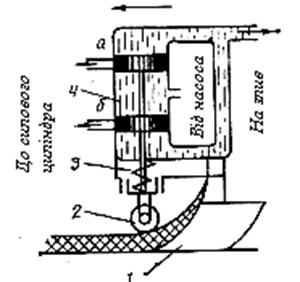

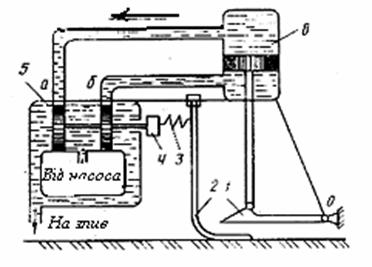

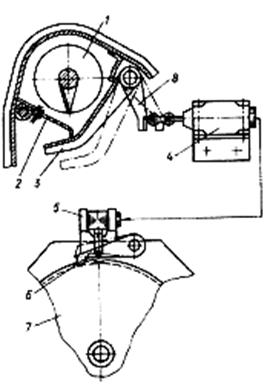

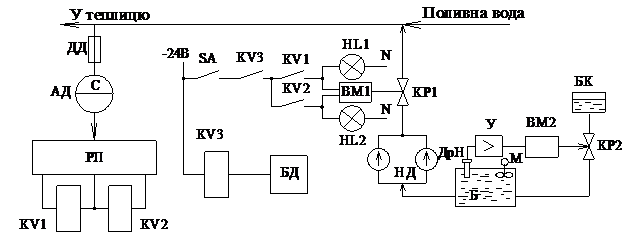

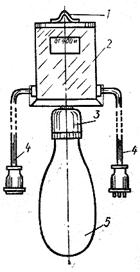

Змішувач типу СКО-Ф складається з корпуса, одновальної мішалки, завантажувального люка, вивантажувального шнека, вивантажувальної горловини з заслінкою, зрошувачів, системи паророзподілу, оглядового люка, кришки корпуса і електроприводів. Зовнішній вигляд змішувача зображений на рисунку 3.14, а на рисунку 3.15 - кінематична та функціональна схеми.

Рисунок 3.14. Зовнішній вигляд змішувача СКО-Ф.

Рисунок 3.15. Змішувач кормів СКО-Ф: А - кінематична схема; б - функціональна схема; 1 – електродвигун мішалки; 2 – пасова передача; 3 - редуктор; 4 - шків; 5 - Мішалка; 6 - Привод Засувки; 7 - електродвигун приводу засувки; 8 - засувка; 9 - шнек вивантажувальний; 10 - муфта; 11 - мотор-редуктор приводу шнека вивантажувального; 12 – шків.

Технологія приготування без запарювання така. Вмикають привод мішалки і завантажують резервуар змішувача компонентами корму. При необхідності суміш зволожують. Рідкими кормовими дріжджами, розчином патоки та іншими добавками корми збагачують після заповнення резервуара основним продуктом. Через 10 -18 хв готову суміш вивантажують.

При приготуванні кормів із запарюванням у змішувач заливають розрахункову кількість води. Потім подають пару, якою нагрівають воду до 90 °С. Вмикають електродвигун мішалки і завантажують корми, призначені для запарювання. Після цього перекривають подачу пари, а корми витримують гарячими 1-3 години. Готову суміш вивантажують у транспортні засоби.

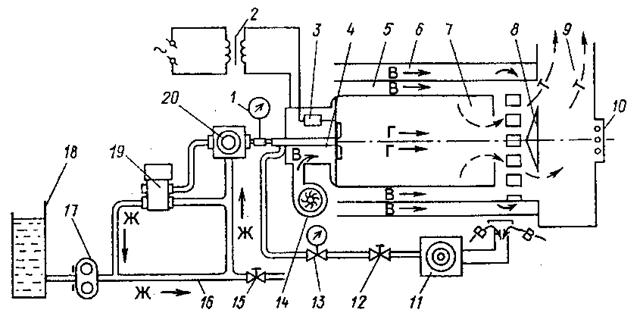

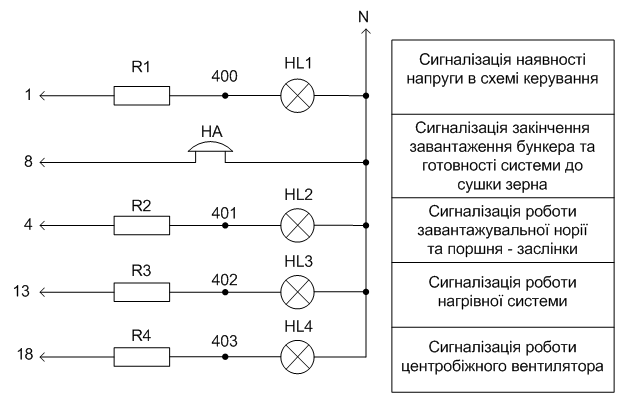

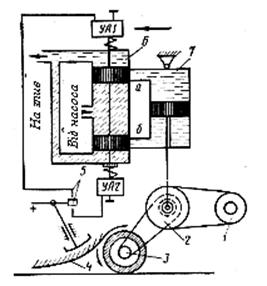

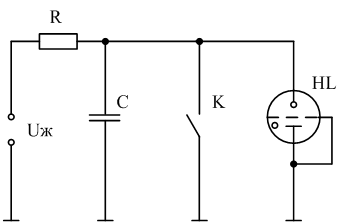

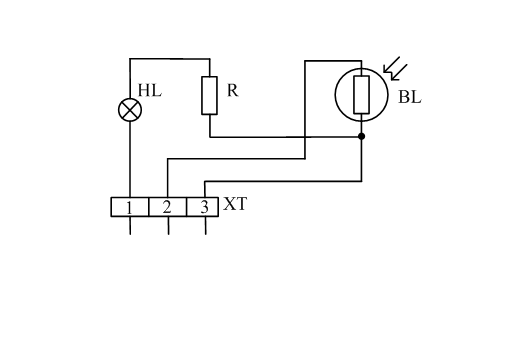

Рисунок 3.16. Принципова електрична схема змішувача кормів СКО-Ф.

Схема керування працює так. При вімкнених автоматичних вимикачах QF1-QF4 вмикають пакетний вимикач QS після чого загоряється сигнальна лампа НL. Якщо кришка оглядового люка закрита (замкнений SQ1) замикається вихідний контакт пристрою температурного захисту ВК. Для запуску двигуна мішалки М1 натискують на кнопку SВ2. Після спрацювання пускача КМ1 кнопкою SВ4 запускають двигун завантажувального конвеєра М2. При досягненні заданого рівня корму в корпусі змішувача розмикається контакт кінцевого вимикача SQ4 і завантажувальний конвеєр зупиняється. Після закінчення визначеного часу змішування двигун мішалки зупиняється натисканням кнопки SB1. Для автоматичного вимикання двигуна М1 мішалки після закінчення заданої витримки часу передбачені реле часу КТ1 і КТ2 з регульованими витримками 1-10 год. і 0,1-1 год. відповідно, що вмикаються перемикачем SА2.

Для вивантаження кормосуміші із змішувача кнопкою SВ6 вмикають двигун вивантажувального конвеєра М3, при цьому замикається контакт КМЗ у колі котушки KМ4.1. Кнопкою SB8 вмикають двигун М4, який відкриває засувку змішувача. Коли засувка відкривається повністю, кінцевий вимикач SQ2 перемикає контакти, внаслідок чого вимикається двигун привода засувки М4 і вмикається двигун вивантажувального шнека М5. Після вивантаження корму кнопкою SВ5 вимикають двигун вивантажувального транспортера, а кнопкою SВ9 вмикають двигун привода засувки М4 на обертання у бік її закривання. При цьому автоматично вимикається вивантажувальний шнек, а після закривання засувки контактом SQ3 вимикається двигун її привода. Силові кола від коротких замикань захищаються автоматичними вимикачами QF1-QF4, кола керування — запобіжниками FU1 - FU2. Від перегрівання двигуни конвеєрів і мішалки захищені пристроєм вмонтованого температурного захисту ВК. Для вмикання переносного світильника передбачено розетку ХS, що живиться від знижувального трансформатора ТV.

ЗАПИТАННЯ

1. Для чого призначена потокова лінія приготування коренеплодів? 2. З якого основного обладнання складається потокова лінія приготування коренеплодів? 3. Для чого призначена потокова лінія приготування концентрованих кормів? 4. З якого основного обладнання складається потокова лінія приготування концентрованих кормів? 5. Призначення та класифікація дозаторів. 6 Принцип дії та автоматизації дозаторів сипких та концентрованих кормів. 7. Принцип дії та автоматизації дозаторів подрібнених коренебульбоплодів. 8. Принцип дії та автоматизації живильників-дозаторів подрібнених стеблових кормів. 9. Технологія дозування та приготування кормів при використанні агрегату АПК-10А, принципи його автоматизації. 10. Технологія приготування кормосумішей при використанні змішувачів СКО-Ф та принципи їх автоматизації.

ТЕСТИ

1. В яких режимах працює лінія приготування коренеплодів?

A. Передбачено місцеве керування

B. Передбачено місцеве та автоматичне керування

C. Передбачено автоматичне керування

2. Які засоби автоматизація використовуються в лінії приготування коренеплодів?

A. Чотири реле часу

B. Два реле часу

C. Реле часу і електромагнітні заслінки.

3. Використовуючи принципову електричну схему керування лінії приготування коренеплодів вкажіть яким пристроєм встановлюються режими керування?

A. Кнопками керування SB1, SB3

B. Універсальними перемикачами SA1 і SА2

C. Універсальними перемикачами SA1 і SА2 та кнопками керування SB1, SB3

4. Використовуючи принципову електричну схему керування лінії приготування коренеплодів вкажіть якою кнопкою вмикається двигун завантажувального шнека при автоматичному керуванні?

A. Універсальним перемикачем SA2

B. Реле часу КТ4

C. Кнопкою керування SB7

5. Які засоби автоматизації використовуються в лінії приготування концентрованих кормів?

A. Реле часу

B. Реле часу та електромагніти заслінок

C. Електромагніти заслінок.

6. Використовуючи принципову електричну схему керування лінії приготування концентрованих кормів вкажіть для чого використовується реле часу КТ1?

A. Реле часу KT1 видержкою часу розімкне свій розмикаючий контакт в колі котушки пускача KM1двигуна дробарки М1для закінчення подрібнювання після подачі зерна.

B. Реле КТ1 видержкою часу подає напругу на котушку електромагнітних пускачів КМ3, який вмикає електродвигун М3 привода конвеєра

C. Реле часу KT1 видержкою часу розімкне свій розмикаючий контакт в колі котушки пускача KM2двигуна дробарки М2.

7. Використовуючи принципову електричну схему керування лінії приготування концентрованих кормів вкажіть для чого використовується електромагніт YA?

A. Електромагніт YA, відкриває подачу води

B. Електромагніт YA, відкриває і закриває заслінку бункера

Електромагніт YA, відкриває заслінку бункера

8. Чим забезпечується керування регулюванням подачі кормів в тарувальні ємності (бункери)?

A. Відповідною послідовністю включення електродвигунів.

B. Реле часу.

C. Датчиками рівня

9. Чим забезпечується регулюванням подачі кормів при використанні дозаторів безперервної дії (транспортерами)?

A. Підтриманням сталої частоти обертання їх електродвигунів та встановленням регулювльних заслінок на подачі.

B. Періодичним ввімкненням електродвигунів транспортерів

C. Порційною подачею кормів на транспортери.

10. Яку функцію в схемі керування агрегату АПК-10А виконує реле часу КТ1?

A. Забезпечує необхідний час роботи подрібнювача.

B. Забезпечує пуск електродвигунів агрегату після ввімкнення подрібнювача з витримкою в часі.

C. Забезпечує переключення обмоток двигуна подрібнювача з "зірки" на "трикутник" для зменшення його пускових струмів.

11. Яку функцію в схемі керування змішувача СКО-Ф виконують реле часу КТ1, КТ2?

A. Передбачені для забезпечення необхідної послідовності включення електродвигунів і створення витримки для їх виходу на номінальний режим.

B. Передбачені для автоматичного вимикання двигуна мішалки в режимах змішування з запарюванням та без запарювання.

C. Реле часу КТ1 і КТ2 з регульованими витримками 0,1 - 1 год., передбачені для автоматичного вимикання двигуна вивантажувального шнека після закінчення процесу змішування.

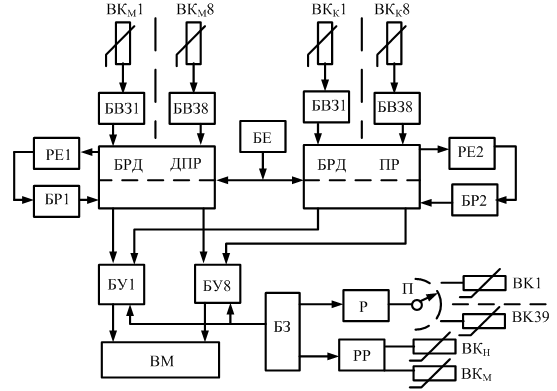

3.4. АВТОМАТИЗАЦІЯ КОРМОЦЕХІВ.

Кормоцехи - складова частина тваринницьких ферм і комплексів. Вони призначені для приготування кормових сумішей з різних видів кормів місцевого виробництва з добавками спеціальних компонентів промислового виробництва з урахуванням раціонів годівлі і виду тварин.

Основною складовою частиною кормоцеху є потокова технологічна лінія (ПТЛ). Число ПТЛ, як правило, визначається кількістю та видами кормів, що переробляються: грубих та концентрованих кормів; коренеплодів; жому; меляси, карбаміду; живильних розчинів, мінеральних добавок; збору компонентів і змішування; видачі готової кормової суміші.

Набір ПТЛ для даного поголів'я і зони визначає технологічну схему кормоцеху. ПТЛ різних типів кормоцехів комплектуються як серійними робочими машинами, так і машинами спеціальної розробки, що і визначають відмінності кормоцехів. Для приготування кормосумішей на свинофермах отримали розповсюдження комплекти устаткування КЦС, а на фермах великої рогатої худоби комплекти устанкування КОРК.

Кормоцех КОРК-15-1 забезпечує кормами (кормосуміш з соломи, силосу, коренебульбоплодів, концентрованих кормів і добавок карбаміду і меляси) молочні ферми на 400 – 1200 корів або 1000 – 3000 голів молодняку великої рогатої худоби при вирощуванні та відгодівлі.

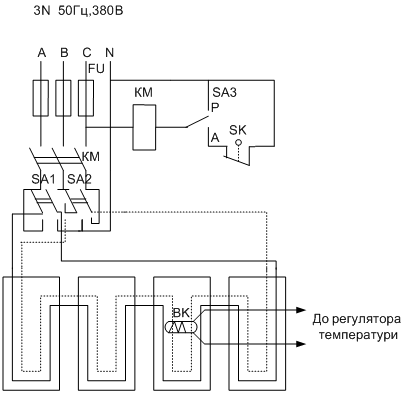

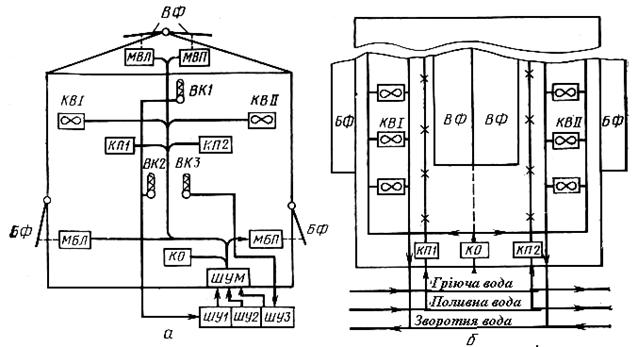

Обладнання КОРК-15-1 включає в себе ряд машин, складаючих потокову технологічну лінію для подрібнення, змішування і видачі готової продукції. Перелік обладнання згідно з рисунком 3.17 зведено в таблицю 3.3.1.

Рисунок 3.17. Технологічна схема кормоцеху КОРК -15-1: 1, 15-лотки; 2, 16- конвеєри; 3-пилозвукозахисна стіна; 4, 18-транспортери; 5-транспортер вивантажувальний; 6-подрібнювач-змішувач ИСК-3; 7-обладнання ОМК-4; 8-пилозвукозахисна кабіна; 9-щит керування; 10-транспортер збірний; 11-бункер-дозатор коренеплодів; 12-транспортер гвинтовий; 13-бункери-дозатори концкормів; 14-подрібнювач ИКМ-Ф-10; 17-ротор подрібнення грубих кормів;19-живильник; 20-транспортер.

Технологічний процес приготування кормосумішей згідно з рисунком 3.17 відбувається таким чином: Грубі корма в тюках, рулонах, розсипом завантажуються на лоток 15 (живильника соломи ПС-Ф-6). Звідки конвеєром 16 вони подаються на ріжучі барабани ротора 17 і після часткового подрібнення транспортером 18 подаються на збірний транспортер 10. Паралельно в лоток 1 (живильника зеленої маси ПЗМ-1,5) подається силос, сінаж чи жом. Конвеєром 2 та транспортером 4 маса подається на змішування в подрібнювач-змішувач кормів (ИСК-3) 6.

Таблиця 3.3.1.

Обладнання кормоцеху КОРК-15-1.

|

Позначення на рис.3.3.1 |

Обладнання |

Установлені електродвигуни |

|

Лінія силосу |

||

|

Живильник зеленої маси ПЗМ – 1,5: |

||

|

1 |

Лоток |

М1* |

|

2 |

Конвеєр |

М7 |

|

4 |

Транспортер скребковий |

М6 |

|

Лінія збирання |

||

|

5 |

Транспортер вивантажувальний |

М3 |

|

6 |

Подрібнювач-змішувач ИСК – 3 |

М4 |

|

10 |

Транспортер збірний |

М5 |

|

7 |

Обладнання ОМК – 4 |

|

|

Лінія соломи |

||

|

Живильник соломи ПС – Ф – 6 : |

||

|

15 |

Лоток |

М1* |

|

16 |

Конвеєр |

М10 |

|

17 |

Ротор |

М9 |

|

18 |

Транспортер скребковий |

М8 |

|

Лінія коренеплодів |

||

|

11 |

Бункер-дозатор коренеплодів |

М15 |

|

14 |

Подрібнювач ИКМ – Ф – 10 |

|

|

Транспортер коренеплодів ТК – 5,0Б: |

||

|

19 |

живильник; |

М17 |

|

20 |

транспортер |

М16 |

|

Лінія концкормів |

||

|

12 |

Транспортер гвинтовий |

М11 |

|

13 |

Бункер-дозатор 1 |

М13 |

|

13 |

Бункер-дозатор 2 |

М14 |

*Лотки силосу та соломи приводяться в дію від одного гідронасоса з електродвигуном М1

Концентровані корми завантажуються в бункери-дозатори 13. Звідки дозовано гвинтовим транспортером 12 також поступають на збірний трансортер. Коренеплоди завантажуються в живильники 19 (транспортера ТК-5,0Б) і транспортером 20 подаються на миття та подрібнення в подрібнювач (ИКМ-Ф-10) 14 і подрібненні бункером-дозатором 11 подаються на збірний транспортер 10.

Приготований розчин карбаміду і меляси в обладнанні ОМК-4 7 подається по трубопроводам безпосередньо в форсунки подрібнювача-змішувача ИСК-3.

Всі перераховані компоненти доподрібнюються, перемішуються подрібнювачем-змішувачем ИСК-3 6 і вивантажуються транспортером 5 в транспортні засоби чи безпосередньо на роздачу тваринам.

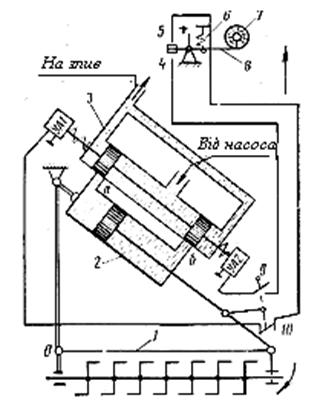

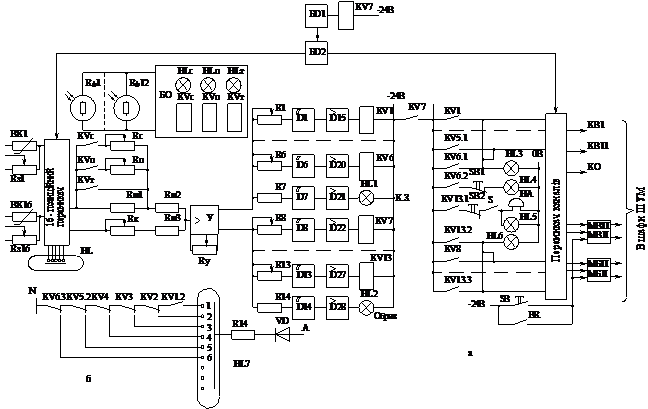

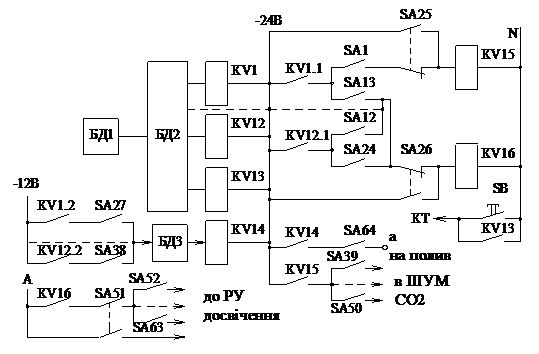

Керування обладнанням КОРК-15 здійснюється оператором з одного щита керування, при чому щити керування установками ИКМ-Ф-10 та ОМК-4 розташовані окремо. Підготовка електрообладнання до роботи (рис.3.18., 3.19.) здійснюється рубильником Q1 та автоматичними вимикачами Q2 – Q8.

Натисканням кнопки S7 вмикається реле часу К18, яке через 10с одним своїм контактом вимикає попереджувальний дзвінок Н24, а іншим готує до роботи кола керування (9 – 11).

Електродвигун гідропідйомників лотків силосу та соломи М1 керується кнопковим постом S8 через електромагнітний пускач К1.

Лінія збірна (електродвигуни М3 – М5) вмикаються послідовним переключенням перемикача S21 через електромагнітні пускачі К3 – К5. Помилковість ввімкнення електродвигунів, як для збірної лінії, так і для послідуючих ліній виключена за рахунок використання в колах керування блокіровок. Після запуску лінії збирання контактом К5 в колі (11 – 23) будуть підготовлені до роботи кола керування інших ліній. Кінцевий вимикач S17 забезпечує блокіровку неможливості ввімкнення подрібнювача змішувача (М4) при відкритому кожусі.

Лінія силосу (М6, М7) і соломи (М8 – М10) вмикаються аналоічно лінії збирання відповідно перемикачами S22, S23.

Пуск лінії концкормів починається з ввімкнення транспортера (М11) за допомогою кнопкового поста S10 через електромагнітний пускач К11. Після чого можливе ввімкнення двигунів дозаторів концкормів (М13, М14) за допомогою кнопкових постів S11, S12 Через магнітні пускачі К13, К14.

Первинний пуск лінії коренеплодів виконується кнопкою S13, якою вмикається електродвигун дозатора (М15) через пускач К15. Допоміжний контакт електромагнітного пускача К15 також забезпечує ввімкнення подрібнювача ИКМ-Ф-10. Після запуску подрібнювача кнопкою S14 через замикаючийся контакт К28 вмикаються електромагнітні пускачі К16 і К17 відповідно транспортера (М16) і живильника (М17). Датчик рівня S15 через реле К25 автоматично керує роботою М16 і М17 в залежності від заповнення бункера - дозатора коренеплодів.

Обладнання ОМК-4, яке служить для внесення в кормосуміші мелясу і карбаміду автоматично вмикається і вимикається при ввімкненні і вимкненні збірного транспортера М5, про що сигналізують лампи Н26, Н27.

Датчики S24 та S25 передбачають сигналізацію про наявність концкормів в бункерах 1 та 2, про що інформують лампи Н20 та Н21. При переповненні бункерів під час завантаження з допомогою датчиків S26 та S27 через К26, К27 вмикаються сигнальні лампи Н17, Н18, Н22, Н23. Реле К19 – К24, які вмикаються після запуску кожної лінії, забезпечують ввімкнення аварійної сигналізації Н19, Н24.

Аварійна зупинка всього обладнання здійснюється кнопками S1 – S6. Вимикачем S30 забезпечується наладочний режим кожної лінії обладнання. Для контролю наявності напруги на щиті керування передбачено вольтметр РV. Контроль струмового завантаження електродвигуна подрібнювача-змішувача ИСК-3 здійснюється амперметром РА. Захист силових кіл від струмів короткого замикання здійснюється запобіжниками на вводі та автоматичними вимикачами Q2 – Q8, а в колах керування та сигналізації передбачено запобіжники F1 – F3. Захист електродвигунів від тривалих перевантажень здійснюється тепловими струмовими реле, що комплектуються разом з магнітними пускачами.

ЗАПИТАННЯ

1. Принципи побудови технологічних схем кормоцехів та управління ними. 2. Призначення кормоцеху серії КОРК-15-1 та технологія приготування кормосумішей в даних кормоцехах. 3.Поясніть роботу кормоцеху КОРК-15-1 в режимах "Робота" та "Наладка" за допомогою принципової електричної схеми.

ТЕСТИ

1. Для чого призначені кормоцехи?

A. Для готування кормових сумішей з різних видів кормів місцевого виробництва з добавками спеціальних компонентів промислового виробництва з урахуванням раціонів годівлі і виду тварин

B. Для готування кормових сумішей з різних видів кормів з добавками спеціальних компонентів промислового виробництва

C. Для готування кормових сумішей з різних видів кормів з урахуванням раціонів годівлі і виду тварин

2. Принцип побудови потоково-транспортних технологічних ліній кормоцеху?

A. Склад ПТЛ кормоцеху визначається потребами ферми у кількості та видах кормів, що переробляються.

B. Склад ПТЛ кормоцеху визначається потребами ферми у кількості кормів, що переробляються.

C. Склад ПТЛ кормоцеху визначається потребами ферми у видах кормів, що переробляються.

3. Принцип керування потоково-транспортними технологічнии лініями кормоцеху?

A. Технологічні лінії та машини в кожній лінії повинні вмикатися по ходу продукту.

B. Технологічні лінії та машини в кожній лінії повинні вмикатися обернено ходу продукту.

C. Технологічні лінії та машини в кожній лінії повинні мати незалежне керування.

4 . Для чого використовується реле часу в Схемі керування кормоцехом КОРК-15-1?

A. Реле часу К18 через 10 с вимикає попереджувальний дзвоник.

B. Реле часу через 10 с вимикає попереджувальний дзвоник і подає живлення на схему керування.

C. Реле часу через 10 с подає живлення на схему керування.

5. Для чого використовується пристрій S15 в схемі керування кормоцехом КОРК-15-1?

A. Для автоматичного керування лінією коренеплодів в залежності від рівня в дозаторі коренеплодів.

B. Для автоматичного керування лінією збору кормів в залежності від рівня в дозаторі

C. Для автоматичного керування лінією концентрованих кормів в залежності від рівня в дозаторі

8. Призначення реле К19-К24 в схемі керування кормоцехом КОРК-15-1?

A. Для ввімкнення аварійної світлової при вимкненні машин ліній кормоцеху.

B. Для ввімкнення світлової про роботу машин ліній кормоцеху.

C. Для забезпечення необхідної послідовності ввімкнення ліній кормоцеху.

РОЗДІЛ 4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ У РІЛЬНИЦТВІ

4.1. АВТОМАТИЗАЦІЯ ЗЕРНООЧИСНИХ ТА СОРТУВАЛЬНИХ МАШИН

Відповідно до прийнятої технології весь врожай зернових, бобових, олійних культур і насіння трав після комбайнового збирання підлягає очищенню, а близько 60% прибраного врожаю необхідно піддавати штучному сушінню.

Необхідність у післязбиральній обробці зерна (очищенню, сортуванню і сушінню) викликана тим, що зернова маса, що надходить з-під комбайнів, поряд із зерном містить до 20...30% бур'янистих і до 5% солом’яних домішок, а вологість зерна в залежності від кліматичних умов значно відрізняється від припустимої (14%) і досягає 30% і більш. Для післязбирального очищення і штучного сушіння зерна використовують стаціонарні зерноочисно-сушильні пункти.

Для цих пунктів промисловість випускає зерноочисні агрегати типу ЗАВ і очисно - сушильні комплекси типу КЗС продуктивністю від 10 до 100 т/г і вентильовані бункери місткістю до 100 т.

Для очищення і сортування зернової маси використовують повітрорешітні і трієрні машини, а сушать зерно в зерносушарках шахтного і барабанного типів і в установках активного вентилювання.

Кожен агрегат і комплекс, крім зазначених машин, містить набір транспортерів і норій, зернопроводи і накопичувальні ємності, пристрою для завантаження і розвантаження автотранспорту. повітряні циклони, щити і пульти керування машинами. Усі машини погоджені по продуктивності й об'єднані в єдину потокову лінію, що обслуговується одним-двома операторами.

Об'єднання машин у потокову лінію і їхню автоматизацію дозволили підвищити продуктивність праці в 7...10 разів і знизити собівартість обробки зерна в 2...3 рази в порівнянні з використанням цих же машин у розрізненому виді. Зерноочисні агрегати серії ЗАВ випускаються продуктивністю на 10, 20, 40, 50, 100 т/г і призначені для районів з відносно сухим кліматом, у яких вологість зерна з-під комбайна не перевищує 18%

Зерноочисно-сушильні комплекси, (КЗР-5, КЗС-10Ш, КЗС-20Ш, КЗС-40Ш, КЗС-50, КЗС-10Б и K3С-20Б) використовуються в зволожених зонах, у яких вологість зерна при збиранні перевищує 18%.

У господарствах, розташованих у зонах зі збиральною вологістю зерна 18...20%, на комплексі встановлюють бункера активного вентилювання (БВ-12,5, БВ-25, БВ-50).

У зонах з надлишковою вологістю на комплексах КЗС з індексом Ш установлюються шахтні зерносушарки типу СЗШ-8 і СЗШ-16 продуктивністю відповідно 8 і 16 т/г чи з індексом Б — барабанні зерносушарки типу СЗСБ продуктивністю 2, 4 і 8 т/г на сушінні продовольчого зерна.

Для злагодженої роботи потокових ліній агрегати і комплекси добре електрифіковані й автоматизовані. Агрегати типу ЗАВ мають від 6 до 16 електродвигунів сумарною встановленою потужністю від 16 до 47 кВт, а комплекси типу КЗС — від 22 до 34 електродвигунів сумарною потужністю від 65 до 150 кВт.

З засобів автоматики на агрегатах і комплексах широко використовуються прилади контролю і регулювання технологічних параметрів: датчики рівня сипучих матеріалів, датчики температури нагрівання теплоносія на вході і виході зерносушарки і температури зерна в сушарках і бункерах активного вентилювання, вологоміри для виміру відносної вологості повітря і вологості зерна, витратоміри зерна, прилади контролю полум'я в топці, різні реле, електромагнітні клапани, кінцеві вимикачі і т. п.

На основі цих засобів розроблені пульти і станції автоматичного керування агрегатами і комплексами післязбиральної обробки зерна, що автоматично забезпечують: послідовність пуску машин потокової лінії в напрямку, зворотному напрямку потоку зерна, починаючи з машини, установленої наприкінці лінії;

Зупинку всіх машин, що передують по потоці зерна будь-якій зупиненій машині потокової лінії;

Можливість ручного включення і відключення будь-якої машини при налагодженні без дотримання технологічних блокувань;

Включення аспираційної системи порід пуском машин і відключення всіх машин при зупинці аспираційної системи;

Програмне розпалювання топки і контроль її роботи;

Контроль температури теплоносія і нагрівання зерна;

Захист електроустаткування від струмів короткого замикання і перевантажень;

Роботу розвантажувальних пристроїв шахт і охолоджувальних колон сушарки;

Світлову сигналізацію про включення і відключення всіх двигунів машин і механізмів, про граничні рівні зерна в сушарках і технологічних ємностях і про відхилення температури теплоносія від заданого значення.

Крім світлової, мається аварійно - попереджувальна звукова сигналізація, що спрацьовує при аварійному зупинці якої-небудь машини, при переповненні технологічних ємностей, а також при загасанні полум'я в топці.

У схемах автоматики передбачені кнопкові пости для аварійної одночасної зупинки всіх працюючих машин у разі потреби.

Технологічні й електричні схеми автоматизації зернопункту розглянемо на прикладі автоматизації найбільше і широко розповсюдженого зерноочисно-сушильного комплексу КЗС-20Ш. Автоматизація інших агрегатів і комплексів виконана аналогічно.

Комплекс КЗС-20Ш призначений для післязбиральної обробки зернових, зернобобових і круп'яних культур. Комплекс складається з зерноочисного і сушильного відділень (рис. 4.1). Зерноочисне відділення включає завальну яму 27, автомобілепідйомник 16, завантажувальну двохпоточну норію 5, машину попереднього первинного очищення 6, повітряно - решітну машину 4, трієрний блок 1 , централізовану аспираційну систему 5, передавальні транспортери 2, транспортер відходів 19, комплект зернопроводів і блок бункерів: очищеного зерна 22, відходів 21, фуражу 20 і резервні бункери 18. Усі машини і пульти керування змонтовані на блоці бункерів, що одночасно є їх несучою конструкцією й ємностями для проміжного збереження оброблюваного зерна.

Сушильне відділення має сушарку СЗШ-16 із двома шахтами 20, 12, п'ять норій 7, 5, 11, 13, 15, охолоджувальні колони 8, 14 і станцію керування. Очисне і сушильне відділення технологічно зв'язані між собою зернопроводами.

Технологією керування передбачається можливість роботи комплексу по сімох різних варіантах: паралельно чи послідовно, за участю в роботі всіх чи окремих машин. Зерно з кузова автомобіля за допомогою автомобілепідйомника 16 вивантажують у завальну яму 17, відкіля завантажувальною норією 5 воно транспортується в машину попереднього очищення 6, а потім норіями 11 і 13 у шахти сушарки 10 і 12. Із сушарки висушене зерно подається за допомогою норій 9 і 15 в охолоджувальні колони 8 і 14 для охолодження зовнішнім повітрям, а потім норією 7 направляються на вітрорешітні машини 4 для подальшого очищення і транспортерами 2 на трієрні блоки 1 для сортування.

Рисунок 4.1. Технологічна схема комплексу КЗС-20Ш.

Очищене насіння і відходи надходять у відповідні секції блоку бункерів (рис. 4.1). Зерносушарка СЗШ-16 має дві шахти. При вологості зерна до 20% потік зерна розділяється й одночасно проходить через обидві шахти. При вологості понад 20% весь потік проходить обидві шахти послідовно. При рівнобіжній роботі шахт зерно норіями 11 і 13 рівномірно й одночасно розподіляється але двом шахтам. Висушене й охолоджене зерно норією 7 подається в резервний бункер 18 звідкіля самопливом надходить у другий потік завантажувальної норії 5.

При послідовній роботі шахт зерно з машини попереднього первинного очищення 6 норією 13 направляється в праву шахту 12. Просушене зерно розвантажувальною кареткою вивантажується в норію 15 і переміщається в охолоджувальну колону 14. Охолоджене зерно шлюзовим затвором вивантажується з колони 14 і направляється норією 11 у другу шахту 10 сушарки. Після сушіння другій шахті зерно норією 9 подається в охолоджувальну колону 8, відкіля через шлюзовий затвор порціонно вивантажується норією 7 у резервний бункер 18 а потім завантажувальною норією 5 подається на очищення.

У повітряних каналах від зерна відокремлюються легкі домішки і по системі повітропроводів виносяться в осадову камеру централізованої аспираційної системи 5, де домішки виводяться в секцію відходів, а очищене повітря вентилятором подається назовні.

У повітрорешітних машинах зернова суміш поділяється на три фракції: очищене зерно, фуражне зерно і відходи. Очищені зерно передавальними транспортерами 2 подається на трієрні блоки 1, де вони додатково очищаються від довгих і коротких домішок, що не відокремилися у повітрорешітних машинах.

У залежності від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери.

Агрегати і комплекси для очищення зерна складаються з повітряно-решітних машин, трієрів. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення. Трієри застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен.

Спрощена функціональна схема повітряно-решітної зерноочисної машини зображена на рис. 4.2.

Зернова маса з бункера ПБ за допомогою підживлювача П подається у повітряний канал першої операції, де з маси відокремлюються легкі домішки, які потрапляють до приймача ЛВ. Після чого зернова маса надходить на решітний сепаратор, який складається з трьох решіт І, II, III, нахилених під деяким кутом до горизонту, що приводяться в коливальний рух за допомогою електропривода. Верхнє решето є прохідним, через яке зерно основної культури просівається, а великі домішки проходять зверху і потрапляють у приймач ВВ. Нижні решета відокремлюють від потоку дрібні домішки, а основне зерно проходить через канал другої повітряної аспірації, де повітря виносить дрібні, легкі домішки, і потрапляє в бункер чистого зерна.

Як бачимо, для регулювання процесу очищення застосовується підживлювач П, який може змінювати подачу зерна в машину та заслінки ПЗ, які змінюють швидкість руху повітря в каналах аспірації.

За довжиною зерно проходить очищення на циліндричному трієрному обладнанні. Зернова маса розділяється чарунковою поверхнею циліндрів. На внутрішній поверхні робочого циліндра 1 (рис. 4.3) розташовані чарунки. Циліндр встановлений горизонтально, або під кутом 1,5° і весь час обертається. В середині циліндра розташований жолоб. Короткі зерна 4, що западають у чарунки при обертанні циліндра, потрапляють у жолоб 2, виводяться зовні за допомогою шнеку. Довгі зерна 3 сходять з циліндра при його обертанні.

Рисунок 4.2. Функціональна схема повітряно-решітної машини для зерноочищення: ПБ — приймальний бункер; П — підживлювач; І, II, III — решета; ПЗ — вітряні заслінки; ЛВ — приймач легких відходів; ВВ — приймач великих відходив МВ — приймач малих відходів; БЗ — бункер зерна

Регулювання процесу в трієрах може відбуватися тільки зміною подачі зернової маси в трієр.

|

У залежності від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери.

Для захисту кіл живлення електродвигунів від струмів короткого замикання встановлено автоматичні вимикачі QF2 – QF5 серії ВА51Г25, захист електродвигунів від перевантаження здійснюється за допомогою тепловихреле КК – КК11 серії РТЛ.

Дистанційнекерування електродвигунами установки здійснюється за допомогою магнітних пускачів серії ПМЛ.

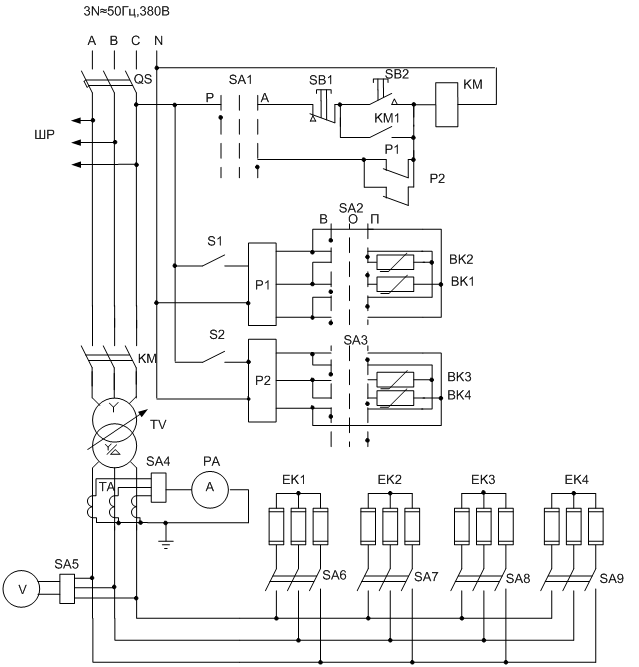

Принципова електрична схема автоматичного керування очисним відділенням комплексу КЗС-20Ш показана на рисунку 3.4. У залежності від кількості і засміченості зернової маси установлюють відповідне положення перемикачів SA1 і SA2, якими дається режим роботи устаткування по сімох різних варіантах: при перемиканні перемикача SA1 у положення 3 можлива робота всіх машин попередньої, повітряно - решітної і трієрного очищення, а також загальна робота першої чи другої лінії машин у залежності від вмикання перемикача SA2 (положення 1 чи 2). Якщо перемикач SA1 знаходиться в положення 1, то можлива робота машин у вищевказаних трьох варіантах, але без трієрних блоків. Коли перемикач SA1 у положенні 2, працює також машина попереднього очищення.

Щоб запобігти завал зерна при пуску і зупинці машин послідовність пуску електроприводів машин протилежна руху зерна, а послідовність зупинки збігається з потоком зерна. Як приклад розглянемо роботу схеми при включенні машин по основному варіанті, коли включаються всі машини. Спочатку включають автомати QF1...QF5, перемикач SA1 ставлять у положення 5, a SA2 у положення 2 і кнопкою SB10 подають попереджувальний звуковий сигнал НА про пуск машини, а потім кнопкою SB1 включають у роботу електропривод М1 (15 кВт) централізованої аспираційної системи. Після цього кнопками SB4 і SB6 включають електроприводи М2 і МЗ потужністю по 2,2 кВт, двох блоків трієрів. Передатні транспортери і повітряно - решітних машини працюють від електроприводів відповідно М4, М5 (по 1,5 кВт) і М6, М7 (по 1,1 кВт). Їх включають кнопками SB4, SB6 і SB5, SB7 після замикання блок - контактів КМ2:2 і КМ3:2 у ланцюгах магнітних пускачів КМ4...КМ7. Тільки після цього можна включити кнопкою SB 16 через блок - контакти КМ6:2 чи КМ7.2 електроприводи М8 (3 кВт) норії, М9 (1,1 кВт) машини попереднього очищення і М10 (1,5 кВт) транспортера відходів, а потім кнопкою SB9 — електропривод М11 (4 кВт) завантажувальної норії. Автомати заслінки норії АЗН1 і АЗН2 відкриваються автоматично від блок - контактів КМ11:2.

Зупиняють машини в зворотній послідовності, натискаючи кнопки «Стоп» SB9...SB1.

У випадку переповнення бункерів переключаються контакти датчиків рівня SL1...SL4 і включається звуковий сигнал НА, а відповідна сигнальна лампа HL11...HL14 Вимкнеться.

Рисунок 4.4. Принципова електрична схема автоматичного керування зерноочисного агрегату КЗС – 20Ш

Рисунок 4.4. Принципова електрична схема автоматичного керування зерноочисного агрегату КЗС – 20Ш

ЗАПИТАННЯ

1. Що входить в післязбиральну обробку зерна? 2. Які агрегати використовують для післязбирального очищення і штучного сушіння зерна ? 3. Які Засоби автоматизації використовуються на агрегатах і комплексах? 4. За допомогою технологічної схеми комплексу КЗС-20Ш покажіть, як здійснюється очистка та сушка зерна? 5. Поясніть роботу принципової електричної схеми керування зерноочисним агрегатом.

ТЕСТИ

1. Які агрегати використовують для очищення зерна?

A. КЗС-20Ш, КЗС-10Б

B. СЗШ-16, СЗШ-8

C. СЗШ-16, СЗСБ-8

2. Яке очищення виконують на повітряно-решітних машинах?

A. На повітряно-решітних машинах виконують первинне і вторинне очищення

B. На повітряно-решітних машинах виконують попереднє і первинне очищення

C. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення

3. Для чого використовують трієра?

A. Трієри застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен

B. Трієри застосовуються для доведення продукції до певної кондиції.

C. На трієрах відбувається розділ по довжині зерен

4. Які пристрої потрібно використовувати для контролю наявності зерна в бункерах зерноочисного агрегату?

A. Кінцеві вимикачі.

B. Кінцеві вимикачі, контактні датчики рівня зерна.

C. Контактні датчики рівня зерна.

5. Який пристрій потрібно використати, щоб виключити завал двохпоточної норії зерна зерноочисного агрегату?

A. Автомат заслінки норії, який відкриває подачу зерна одночасно з вмиканням приводу норії.

B. Автомат заслінки норії, який відкриває подачу зерна завчасно до вмиканням приводу норії.

C. Електромагнітний виконуючий механізм.

6. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть в яким вмикається електродвигун М7 повітряно – решітчастої машини в основному режимі?

A. Четвертим після двигуна М1 вентиляційної системи, М2 приводу трієра, М4 привода передавального транспортера

B. Четвертим після двигуна М1 вентиляційної системи, М3 приводу трієра, М5 привода передавального транспортера.

C. Третім після двигуна М3 приводу трієра, М5 привода передавального транспортера.

7. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть яким пристрій керує роботою АЗН?

A. Кнопки керування SВ16, які вмикають АЗН.

B. Магнітний пускач КМ11, який контактом КМ11.2 подає напругу на АЗН.

C. Автоматично за допомогою датчиків рівня зерна.

8. За допомогою принципової електричної схеми керування зерноочисного агрегату вкажіть призначення датчиків рівня SL1...SL4?

A. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається звуковий сигнал НА, а відповідна сигнальна лампа HL11...HL14 вимкнеться

B. В випадку звільнення бункерів від зерна вмикають звуковий сигнал

C. У випадку переповнення бункерів з зерном переключаються контакти датчиків рівня SL1...SL4 і вмикається сигнальна лампа HL11...HL14

4.2. АВТОМАТИЗАЦІЯ ЗЕРНОСУШАРОК

Для сушіння зерна після його збирання та попереднього очищення застосовують барабанні, шахтні зерносушарки та обладнання активного вентилювання. В барабанних сушарках неможливо витримати задані режими сушіння як продовольчого, так, особливо, насіннєвого зерна. Обладнання активного вентилювання має досить невисоку продуктивність і поки що відіграють допоміжну роль. Тому для сушіння зерна найбільше застосовують шахтні сушарки безперервної дії: типів Т662, Т663 фірми «Пектус» (Німеччина) та вітчизняні сушарки типу СЗШ-16, що входять до комплексів КЗС-20Ш.

Технологічна схема зерносушарки СЗШ-16 зображена на рис. 4.5. Зерно із завантажувального бункера 1 надходить до норії 3, яка подає вологе зерно до сушарки. Сушарка складається з двох паралельних шахт з жалюзями. Вологе зерно переходить спочатку по правій шахті, де висушується за допомогою агенту сушіння, яке поступає з теплогенератора 10. Просушене в правій шахті зерно за допомогою норії 2 поступає в охолодник 1, де продувається зовнішнім повітрям і охолоджується. Після охолодження відбувається другий прохід зерна через сушарку по лівій шахті, охолоднику 7 за допомогою норій 5 і 6. Висушене зерно норією 8 подається до зерносховища 9.

Необхідний рівень зерна в сушарці контролюється датчиками мінімального і максимального рівня, що встановлені в надсушильних бункерах. Датчики рівня керують роботою порціонного розвантажувального пристрою: при досягненні мінімального рівня зупиняється електродвигун розвантажувальної каретки, при досягненні максимального рівня електродвигун розвантажувальної каретки вмикається знову. Надлишок зерна з надсушильного бункера по зерносливам повертається в завальну яму.

У нижній частині шахт у патрубках встановлені датчики температури для дистанційного виміру температури нагрівання зерна в потоці.

Висушене зерно норіями 6, 2 піднімається і скидається в лоткові витратоміри, звідкіля попадає в охолодники 1, 7. Охолодники виконані з двох коаксиально розташованих циліндрів. До малого внутрішнього циліндра зверху приєднаний всмоктувальний патрубок вентилятора, за допомогою якого виділяється відпрацьоване повітря. Зерно розташовується між перфорованими стінками внутрішнього і зовнішнього циліндрів і прохолоджується завдяки всмоктуванню повітря через його шар.

Рисунок 4.5. Технологічна схема сушарки СЗШ-16:

1, 7 — охолодники; 2, 3, 5, 6, 8 - норії; 4 -- зерносушарка; 9 — зерносховище; 10 — теплогенератор; 11 -— завантажувальний бункер;

![]() зерно,

зерно, ![]() - агент сушіння.

- агент сушіння.

Нижня частина охолодника закінчується конусом, під яким розташований шлюзовий затвор для періодичного порціонного розвантаження колони.

Виконавчий механізм шлюзового затвора керується від датчиків рівня зерна, що контролюють верхній і нижній припустимий рівень зерна у верхній частині охолодника. При максимальному рівні зерна шлюзовий затвор відкривається, при мінімальному — закривається. Охолоджене зерно подається норією на подальше очищення.

Технологічна схема топки для зерносушарки СЗШ-8 показана на рис. 4.6.

Система подачі палива складається з паливного бака 18, насоса 27, манометра 2, зливального крана 15, дроселя 20, золотника 19, форсунки 4, газодувки 11 і трубопроводів 16 подачі палива.

Камера згоряння 7 топки має екран 5 і кожух 6 з вуглецевої стали. У передній частині змішувальної камери 9 («равлика») установлений запобіжний клапан 10, що охороняє топку від вибуху при раптовому запаленні парів палива.

Рідке паливо до форсунки 4 надходить за допомогою шестеренного насоса 17. Дистанційне керування подачею палива здійснюють за допомогою золотника 9, а тиск впорскування встановлюють дроселем 30. Повітря, необхідний для згоряння палива, подається до форсунки ротаційною газодувкою 11 через крани 12 і 13. Вентилятор 14 подає повітря в топки до 9 тис. м/ч. При пуску топки включають електродвигуни вентиляторів топки і паливний насос 17. За допомогою трансформатора 2 і високовольтної свічки запалювання 3 запалюється полум'я в топці, наявність якого контролюється спеціальним фотодатчиком. Якщо паливо не запалюється, то через 15 с. привод вентилятора топки і паливного насоса відключається.

При роботі топки в змішувальну камеру 9 надходять топкові гази, а по кільцевих зазорах між стінками камери згоряння, екраном 5 і кожухом 6 — зовнішнє повітря. Для кращого змішування газів з повітрям установлений відбивач 8.

Рисунок 4.6. Технологічна схема топки зерносушарки СЗШ-8:

-ж--рідке паливо; - Г - — топкові гази; - В - — повітря; - Т - — теплоносій.

Барабанні зерносушарки СЗПБ-2, СЗСБ-4 і СЗСБ-8 продуктивністю відповідно 2, 4 і 8 т/г використовують для сушіння продовольчого зерна, насіння трав, а також для готування білково-вітамінного трав'яного борошна. Розглянемо технологічну схему (рис. 4.7) зерносушарок СЗСБ-8, якими комплектуються комплекси післязбиральної обробки зерна типу КЗС-20Б. Вона включає топку 2, завантажувальну камеру 5, сушильний барабан 4 з піднімальними лопатками 5, розвантажувальну камеру 7, елеватор 9, охолоджувальну колону 10 зі шнеком 12. Привод механізму сушильного барабана здійснюється електродвигуном потужністю 7,5 кВт через двоступінчастий редуктор і приводні ремені. Зерно в сушильний барабан повинно надходити рівномірним і безперервним потоком. Зерно в барабан подається по гвинтових доріжках, зайве зерно пересипається через підпірне кільце завантажувальної камери і направляється через клапан-блимавку 13 у прийомний бункер.

Рисунок 4.7. Технологічна схема зерносушарки СЗСБ-8:

З - — зерно; - ж - — рідке паливо; - г - — топкові гази; - в - — повітря; - т - — теплоносій.

Під впливом теплоносія і лопаток 5 зерно переміщається уздовж барабана і висипається в розвантажувальну камеру 7. З камери 7 зерно через шлюзовий затвор 8 направляється елеватором 9 в охолоджувальну колону 10. В охолоджувальній колоні зерно переміщається зверху вниз і за допомогою вентилятора 11 продувається зовнішнім повітрям і прохолоджується. У верхній частині колони розташований горизонтальний шнек 12 для подачі і розрівнювання зерна. Зайве зерно при завантаженні колони попадає в зернослив 14, на кінці якого закріплений клапан 15 з контактним датчиком. Від контактного датчика і датчика верхнього рівня зерна вмикається шлюзовий затвор 16, що випускає порцію зерна. Випуск зерна припиняється в момент спрацьовування датчика мінімального рівня, встановленого у нижній частині охолоджувальної колони.

Теплоносій готують у топці 1 шляхом спалювання рідкого палива (суміш 75% гасу і 25% моторного палива) і нагрівання топковими газами повітря, подаваного в топку. Побічні гази видаляються через трубу, відпрацьований теплоносій викидається в атмосферу вентилятором 6.

Принципова електрична схема керування двома зерносушарками СЗБ-8, що входять у комплект КЗС-20Б, показана на рисунку 4.8. Вона складається з ланцюгів дистанційного пуску й зупинки агрегатів, керування топкою, світлової і звукової сигналізації.

Автоматами QF1 і QF2 і перемикачем SA1 вибирають заданий варіант роботи обладнання: робота тільки першої чи другої зерносушарки або їхня спільна робота (положення перемикача SA1 буде відповідно в 1, 2 чи 3).

Перед пуском зерносушарки вмикають автомати SF1 і SF2, які подають напругу в схему керування, і кнопкою SB2 вмикають магнітний пускач КМ16.

Блоки-контакти KM16:3 через реле KV3 вмикають попереджувальний звуковий сигнал НА, що після пуску агрегатів знімають кнопкою SB21 через реле KV1...KV3.

Розглянемо роботу схеми (рис 4.8) при пуску першої зерносушарки. Кнопками SB4 і SB6 вмикаються електроприводи M1 (10 кВт) вентилятора 6 сушильного барабана 4 і М2 (4 кВт) топки 1. Від блоків-контактів КМ2:3 спрацьовує реле витримки часу КТ1, що через 150 с своїм контактом КТ1:1 вмикає трансформатор запалювання TV1 і електромагнітний клапан YА1 подачі палива. З появою полум'я в топці спрацьовує фотореле KV5, що вмикає реле KV4.

Останнє стає на самопідживлення через свій контакт KV4 і вимикає реле КТ1.

Якщо протягом 15 с у топці полум'я при пуску не виникає, то реле КТ1 на 165 с з моменту пуску шунтує ланцюг R і цим викликає спрацьовування реле KV5, а потім реле KV4. Реле KV4 одним контактом вимикає реле часу КТ1, а другим контактом розриває одну з двох ланцюгів живлення магнітного пускача КМ2. Реле КТ1, розшунтовує ланцюг R, вимикає фотореле KV5, а останнє розриває ланцюг живлення KV4, а потім КМ2, і вентилятор топки вимикається. Блоки-контакти КМ2:3 знімають напруга з автомата контролю полум'я і вимикають через контакти реле KV1:2 звуковий сигнал НА. Аналогічним чином працює схема при загасанні полум'я в топці з будь-яких причин. Повторний пуск оператором можливий тільки після усунення причин загасання полум'я.

При успішному пуску топки кнопками SB12 і SB14 вмикають магнітні пускачі КМ5 і КМ6 електродвигунів М5 (7,5 кВт) сушильного барабана 4 і М6 (5,5 кВт) вентилятора 11 охолоджувальної колони 10.

Магнітні пускачі КМ13...КМ15 за допомогою кнопок SB16...SB20 вмикають відповідно електроприводи двохпоточної норій: М13 — охолоджувальної колони, М14 — розвантаження сушарок і М15 — проміжних норій. Потужність кожного електродвигуна норії дорівнює 2,2 кВт.

Рисунок 4.8. Принципова електрична схема керування барабанними зерносушарками СЗБ-8.

Тільки після вмикання розвантажувальної норії сушарок можна ввімкнути кнопкою SB8 електропривод МЗ розвантажувального пристрою 8 сушарки.

Аналогічно вмикаються і вимикаються електродвигуни М7...М12 другої зерносушарки.

Електроприводом М4 розвантажувального пристрою 16 охолоджувальної колони 10 можна керувати вручну за допомогою кнопок SB9 і SB10 чи автоматично за допомогою датчиків рівня зерна (перемикач SA2 у другому випадку ставлять у положення 2).

Величини нижнього і верхнього рівнів зерна в охолоджувальній колоні контролюються датчиками рівня SL1 і SL2. Якщо рівень зерна досягне граничного нижнього значення, то розмикаються контакти SL1 і розвантаження охолоджувальної колони припиняється. Коли зерно досягає граничного верхнього рівня, то замикаються контакти спочатку SL1 а потім SL2 і починається розвантаження колони.

Зупиняє зерносушарку оператор, по черзі вимикаючи обладнання в послідовності, зворотної пуску, за допомогою кнопок «Стоп» SB1...SB19. В екстрених випадках одночасно всі машини зупиняють кнопкою SB чи SB1.

ЗАПИТАННЯ

1. Яке обладнання використовується для сушіння зерна після його збирання та попереднього очищення? 2. Які недоліки барабанних зерносушарок? 3. Які недоліки обладнання активного вентилювання зерна? 4. Які переваги шахтних зерносушарок? 5. Чим керуються дАтчики мінімального і максимального рівня Зерна в шахтній зерносушарці? 6. Для чого призначені барабанні зерносушарки? 7. Поясніть роботу барабанної зерносушарки по технологічній схемі. 8. Поясніть роботу барабанної зерносушарки по принциповій електричній схемі.

ТЕСТИ

1. Які пристрої використовуються для контролю рівня зерна в шахтній зерносушарці?

A. Датчиками мінімального рівня зерна.

B. Датчиками максимального рівня зерна.

C. Датчиками мінімального і максимального рівня зерна.

2. Де розміщуються дАтчики мінімального і максимального рівня Зерна в шахтній зерносушарці?

A. Встановлені в шахті

B. Встановлені в надсушильних бункерах шахт

C. Встановлені в повітропроводі шахт

3. Які автоматичні пристрої використовуються для керування кількістю зерна в охолоджувальній колоні шахтної зерносушарки?

A. Датчики рівня зерна та виконавчий механізм шлюзового затвора

B. Датчики рівня зерна

C. Виконавчий механізм шлюзового затвора

4. Для чого використовуються Виконавчий механізм шлюзового затвора в охолоджувальній колоні шахтної зерносушарки?

A. Для періодичного завантаження колони

B. Для періодичного порціонного розвантаження шахти

C. Для періодичного порціонного розвантаження колони

5. Для чого використовуються датчики рівня в барабанній зерносушарці СЗБ-8?

A. Для контролю верхнього рівня зерна в охолоджувальній колоні

B. Для контролю нижнього і верхнього рівнів зерна в охолоджувальній колоні

C. Для контролю нижнього рівня зерна в охолоджувальній колоні

6. Де розміщується фотодатчик в барабанній зерносушарці СЗБ-8?

A. В топці теплогенератора барабанної зерносушарки

B. В охолоджувальній колоні

C. В барабані зерносушарки.

7. Де розміщуються датчиками рівня в барабанній зерносушарці СЗБ-8?

A. В барабані зерносушарки

B. В охолоджувальній колоні

C. В теплогенераторі барабанної зерносушарки

4.3. АВТОМАТИЗАЦІЯ ПРОЦЕСУ АКТИВНОГО ВЕНТИЛЮВАННЯ ЗЕРНА

Активне вентилювання зерна застосовують для сушіння насіннєвого зерна, для тимчасової консервації зерна охолодженням та аерації насіння при тривалому зберіганні.

Активне вентилювання – це різновид конвективного способу сушіння продукту. Особливість такого способу полягає в досить низьких температурах агенту сушіння, що не призводить до теплового травмування зерна. При цьому нерухомий достатньо товстий шар зерна продувається потоком повітря, який поглинає вологу із зерна доти, поки не настане гігроскопічна рівновага зерна та повітря. Наприклад, при температурі 200С для вологості зерна 14% відповідає відносна вологість повітря 65%.

Обладнання для активного вентилювання зерна може функціонувати залежно від ефективності процесу сушіння трьома різними способами.

Перший спосіб полягає в продуванні звичайного повітря навко-лишнього середовища через шар зерна. У цьому випадку тривалість сушіння значно збільшується. Відомо, що зберігання вологого зерна досить обмежене. Наприклад, при зберіганні зерна вологісттю понад 18% протягом 6…8 діб починається його псування. Ось чому такий спосіб функціонування обладнання для активного вентилювання зерна не знаходить широкого застосування.

Другий спосіб полягає у використанні устаткування для вентилювання зерна як сушарок періодичної дії. Агент сушіння попередньо підігрівається до 45…50С. У цьому випадку відносна вологість повітря , що продувається становить 15…30%, що відповідає 5…8% зрівноваженої вологості зерна. Так при висушуванні зерна початковою вологістю 25% нерівномірність вологості становить 12%, а прошарки зерна, що прилягає до внутрішнього циліндра, висушується до вологості 3…4%. Тому для підвищення рівномірності сушіння зерна його необхідно перемішувати під час сушіння. Це здійснюється шляхом пересипання зерна з одного бункера в інший один два рази за період сушіння залежно від початкової вологості зерна.

Найдоцільнішим способом сушіння зерна активним вентилюванням є третій спосіб, який передбачає продувати шар зерна повітрям з відносною вологістю, яка відповідає або трохи нижча за зрівноважену вологість зерна. Відомо, що нагрівання повітря на 1оС знижує його відносну вологість приблизно на 5% , то достатньо нагріти повітря навіть вологісттю 100% на 7оС, щоб вологість агрегата сушіння становить 65%. При такому способі функціонування обладнання для активного вентилювання зерна нерівність сушіння майже відсутня, а тривалість сушіння не досягає допустимих сроків зберігання вологого зерна. Така схема реалізована у відчизняному устаткуванні для активного вентилювання зерна бункерами БВ – 6, БВ – 12,5, БВ – 25, БВ – 50 та бункерами К – 878 фірми "Пектус" (НДР). Бункер активного вентилювання зерна типу БВ – 25 має вмістимість по насіневій пшениці 25 тонн. Встановлена потужність електроспоживачів бункера БВ – 25 становить 41,5 кВт, в тому числі підігрівників повітря 36 кВт при подачі повітря 5600м/год.

Розглянемо технологічну схему проведення активного вентилювання зерна бункером БВ-25. Робота здійснюється слідуючим чином. Норія 1 (рис.4.9.) завантажує зерно у бункер 2, який має циліндричну форму і виконаний із штампованих перфорованих секцій. Зерно засипається між внутрішнім і зовнішнім циліндрами, де здійснюється вертикальне і горизонтальне (радіальне) повітророзподілення. В центрі бункера встановлена перфорована повітророзподільча труба 3, в середині якої переміщується поршень - заслінка 4. Розвантажується бункер самопливом через люк 5. Вентилятор 6 проганяє повітря через електрокалорифер 7 і подає його в масу зерна. Повітря пронизує шар зерна від внутрішнього циліндра до зовнішнього і відбирає надлишкову вологість. Електрокалорифер 7 вмикається в роботу при вологості зовнішнього повітря більше 65% і підігріває повітря лише на 5…6 оС.

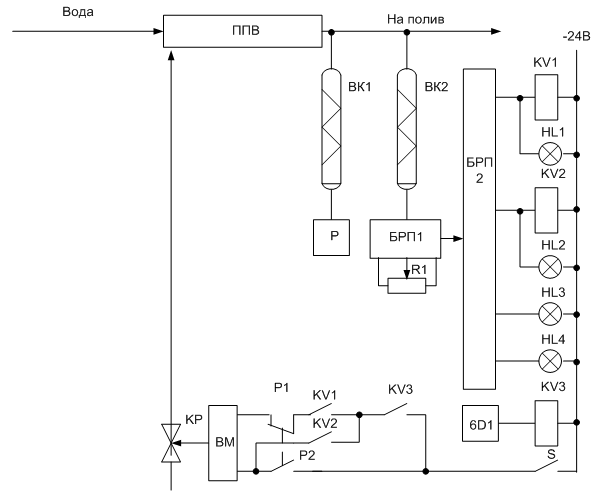

Схема живлення і захисту електроспоживачів бункера активного вентилювання зерна зображена на рисунку 4.10.

Живиться система активного вентилювання зерна бункера БВ – 25 від стандартного джерела живлення змінного струму частотою 50 Гц на напругу 0,4 кВ по чотирьохпровідній системі. В якості ввідного апарата використовується роз'єднувач QS типу Р16–3СВ2000У3, який призначений для створення видимого розриву в електричному колі при обслуговуванні установки.

Для захисту електродвигунів від коротких замикань ми використовується автоматичні вимикачі QF1…QF3 типу ВА51Г25 із комбінованими розчіплювачами. Для захисту нагрівної системи ЕК від коротких замикань автоматичний вимикач QF4 типу ВА51–31 із електромагнітними розчіплювачами. Для захисту кола керування від коротких замикань автоматичний вимикач SF типу ВА51 – 10. Для дистанційного керування електроспоживачами установки та захисту від надмірного зниження напруги джерела живлення використовуються електромагнітні пускачі КМ1…КМ5 типу ПМЛ.

Рисунок 4.9. Технологічна схема бункера активного вентилювання

Зерна на базі бункера БВ – 25.

1 – Завантажувальна норія; 2 – Зовнішній перфорований циліндр; 3 – Внутрішній перфорований циліндр; 4 – Поршень – заслінка; 5 – Вивантажувальний люк; 6 – центробіжний вентилятор; 7 – Нагрівна система; 8 – Трос лебідки приводу поршня; 9 – приводна станція лебідки; 10 – Задатчик положення поршня;

Принципова електрична схема керування бункером БВ –25 представлена на рисунку 4.11. Дана схема керування передбачає роботу установки по двох взаємозв'язаних підсистемах.

Причому система завантаження зерна в бункер та руху поршня – заслінки є задаючою і без її впливів неможлива робота другої підсистеми керування мікрокліматом в масі зерна бункера.

Так як бункер активного вентилювання зерна може виконувати дві функції переробки зерна то перемикачем SA2 ми вибираємо їх почерговість. Положення SA2 "С" – сушіння вологого зерна до необхідних кондицій та "К" – консервація зерна, тобто зберігання зерна після його пересушування. Перемикачем SA1 ми вибираємо режим роботи схеми керування ( "Р" ручне керування установкою оператором із постійним візуальним контролем та "А" – автоматичне керування без участі оператора ).В ручному режимі керування, оператор натискує кнопки SB1…SB2 та контролює роботу завантежувальної норії та поршня-заслінки за допомогою SB7…SB8. Після заповнення бункера зерном він зупиняє електропривід M1 завантажувальної норії натиснувши SB1 і обезживши КМ1. А за допомогою кнопки SB7 піднімає до верху поршень – заслінку на рівень зерна у бункері. Процес підготовки бункера до початку сушки зерна завершено.

Рисунок 4.10. Принципова електрична схема живлення і захисту

Рисунок 4.10. Принципова електрична схема живлення і захисту

електроспоживачів бункера БВ – 25

Для початку сушки зерна оператор натискує кнопку SB4 і заживлює через кнопку КМ2 електродвигун М2 приводу центробіжного вентилятора. Вентилятор продуває повітря через зерно, а оператор слідкує за показами вологомірів В1 та В2. Якщо вологість повітря, яке проходить через зерно не зменшується (в бункер подається вологе повітря) оператор натискає кнопку SB6 і заживлює через кнопку КМ5 електронагрівну систему ЕК. В масу зерна вже буде подаватися лиш вологе зерну повітря за рахунок його нагріву, а оператор слідкує за показами вологомірів В1 та В2. При необхідності він відключає нагрівну систему ЕК натиснувши SB5. Після закінчення сушки зерна оператор або звільняє бункер від висушеного зерна через вивантажувальний нижній люк або переводять за допомогою SA2 бункер в режим консервації. При цьому режимі роботи оператор слідкує за температурою зерна по показах датчика – регулятора SK, і за допомогою вентилятора на нагрівної системи підтримує цю температуру в нормі.

В автоматичному режимі роботи установки ( перемикач SA1 в "А" –автоматичне) всі функції оператора беруть на себе відповідні технічні засоби автоматики. Коли бункер не завантажений зерном на сушку чи консервацію датчик SL1 верхнього рівня зерна в бункері замкнутий і пускач КМ1 заживлює електродвигун М1 приводу завантажувальної норії та контактом КМ1.4 пускач КМ3 приводу поршня – заслінки М2, а контактом КМ1.3 унеможливлює роботу схеми керування вентиляційної установки. Йде процес завантаження зерном бункера до встановленого верхнього рівня SL1 і при його досягнені датчик – реле SL1 розмикає свій контакт і обезживлює КМ1, який в свою чергу зупиняє лебідку приводу поршня –заслінки та запускає в роботу систему підтримання мікроклімату в масі зерна (замикається КМ1.3).

В режимі сушка зерна (положення SA1–"С" – сушка) контакт КМ1.3 заживлює програмне реле часу КТ, яке своїм контактом КТ1 через замкнутий контакт датчика нижнього рівня SL2 заживлює магнітний пускач КМ2, який в свою чергу заживлює своїми силовими контактами електродвигун М2 приводу центробіжного вентилятора та контактом КМ2.4 підготовлює до роботи коло керування електронагрівною секцією ЕК. Вентилятор продуває зовнішнє повітря через зернову масу бункера. Контакт КТ буде замкнутий 120 секунд, цього часу достатньо щоб зовнішнє повітря пройшло зернову масу і вийшовши із бункера попало на датчик вологомір В2. Якщо вологість повітря вища ніж 65% то вологість В2 заживить реле напруги КМ2 і через його контакт КМ2 навіть по виходу 120 секунд часу вентилятор буде продувати повітря через зерно поки винесення вологості із зерна не стане меншим 65%. Одночасно із вище описаним процесом контролю вологи із зерна проходить контроль вологості повітря яке вноситься в зерно за допомогою датчика – вологоміра В1. Якщо зовнішнє повітря, яке подається в бункер вентилятором стане вологим більше 65% то В1 заживить реле КV1, яке своїм контактом КV1 подасть живлення на магнітний пускач КМ5. Пускач КМ5 своїми силовими контактами КМ5.1 заживлять електронагрівну систему ЕК електрокалорифера. Зовнішнє повітря проходячи через нагрівну систему почне підігріватися і знижувати відносну вологість нижче 64%. Електрокалорифер підігріває зовнішнє повітря на 5…6 0С, що відповідає знижунню вологості зерна на 25…30%. Таким чином проводиться сушка зерна до тих пір поки його вологість не стане нижчою заданої 13…15%. Після закінчення сушки, оператор, переводить бенкер в режим зберігання (консервації). При цьому режимі роботи керування системного мікроклімату проводиться по двох параметрах: температурі зірна, яке контролюється датчиком – регулятором SK та його вологість зовнішнього повітря вологоміром В1.

Рисунок 4.11. Принципова електрична схема керування бункером Активного вентилювання зерна БВ – 25

Рисунок 4.12. Принципова електрична схема системи автоматичного контролю і роботи БВ – 25.

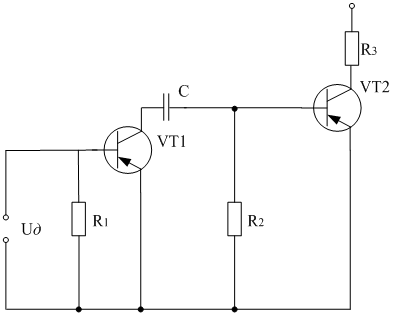

Принципова схема регулятора відносної вологості агента сушіння в устаткуванні для активного вентилювання зерна показана на рисунку. 4.13.

Вимірювання вологості зовнішнього повітря здійснюється за допомогою напівпровідникового вологочутливого опору - гігристора Rг.. Гігристор зашунтований опором Rш і включений до мостової схеми електронного моста, плечами якого є резистори R1...R4, а також опір реохорда Rр. Контакти SQ1—SQ3 трипозиційного пристрою моста, що настроюються на задані значення відносної вологості повітря φ1...φ3, через проміжні реле К1—К3 управляють включенням магнітних пускачів 1ЕК1—1ЕК3 трьох секцій підігрівання повітря в бункерах.

Принцип дії регулятора такий. При підвищенні відносної вологості зовнішнього повітря до значення φ1, замикається контакт SQ1 і спрацьовує реле К1, яке своїми контактами підключає до мережі живлення контактом 1КМ1 котушку магнітного пускача 1ЕК1 першої секції нагрівників. При подальшому підвищенні відносної вологості зовнішньою повітря до φ2 замикаються контакти SQ2 (при φ3— замикаються SQ3), відповідно спрацьовують контакти К2 та К3 і підключаються наступні секції нагрівників. При цьому, коли спрацьовують контакти К1 та К3 загоряються сигнальні лампочки HL1—НL3, які показують оператору кількість включених секцій. При зниженні вологості аналогічно відбувається відключення секцій підігрівання повітря.

У схемі передбачене блокування на включення секцій при невключених вентиляторах, що здійснюється блок-контактами 1КМ, відповідного магнітного пускача двигуна вентилятора. Перемикач SA1 призначений для перемикання управління секціями підігрівання з автоматичного на ручний і навпаки. Поточне значення відносної вологості повітря фіксується стрілкою електронного моста. Ця інформація дозволяє оператору своєчасно включати і відключати регулятор, оскільки він працює лише на пониження вологості.

Рисунок 4.13. Принципова схема автоматичного регулятора відносної вологості агента сушіння в бункері для активного вентилювання зерна.

ЗАПИТАННЯ

1. Як здійснюється активне вентилювання зерна? 2. Яка шкідливість зберігання волого зерна? 3. Що дає активне вентилювання зерна? 4. Яка загальна будова бункера для активного вентилювання зерна? 5. Що передбачає автоматизація бункерів активного вентилювання зерна? 6. Поясніть роботу бункера активного вентилювання зерна по технологічній схемі. 7. Поясніть роботу бункера активного вентилювання зерна по принциповій електричній схемі.

ТЕСТИ

1. Який пристрій використовується для автоматичного вимикання привода поршня заглушки бункера активного вентилювання зерна?

A. Кінцеві вимикачі

B. Датчики рівня

C. Реле вологості

2. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть в яких режимах працює установка

A. Ручний, автоматичний.

B. Сушка та консервація.

C. Ручний, автоматичний, сушка та консервація.

3. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть який датчик використовується для контролю верхнього і нижнього рівня зерна

A. Датчики рівня SL2 контролює верхній і SL1 нижній рівень зерна в бункері.

B. Датчики рівня SL1 контролює верхній рівень зерна в бункері.

C. Датчики рівня SL1 контролює верхній і SL2 нижній рівень зерна в бункері.

4. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть для чого використовується Датчиками вологості В1?

A. Для виміру вологості вхідного повітря, при високому за допомогою реле К1 вмикає магнітним пускачем КМ5 нагрівні елементи калорифера ЕК.

B. Для виміру вологості повітря на виході з маси зерна, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ2 приводу вентилятора М2

C. Для виміру вологості вхідного повітря, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ2 приводу вентилятора М2

5. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть для чого використовується Датчиками вологості В2?

A. Для виміру вологості вхідного повітря, при високому за допомогою реле К1 вмикає магнітним пускачем КМ5 нагрівні елементи калорифера ЕК.

B. Для виміру вологості повітря на виході з маси зерна, при наявності вологи за допомогою реле К2 вмикається магнітний пускач КМ4 приводу вентилятора М2

C. Для виміру вологості повітря на виході з маси зерна, при високому за допомогою реле К1 вмикає магнітним пускачем КМ3 нагрівні елементи калорифера ЕК.

6. За допомогою принципової електричної схеми бункера активного вентилювання зерна вкажіть для чого використовується реле часу КТ?

A. Реле часу створює затримку часу необхідну для вимикання двигуна М2 вентилятора

B. Реле часу створює затримку часу необхідну для виносу вологи з маси зерна до датчика вологості В2

C. Реле часу створює затримку часу необхідну для виносу вологи з маси зерна до датчика вологості В1

4.4. АВТОМАТИЗАЦІЯ МОБІЛЬНИХ ПРОЦЕСІВ СІЛЬСЬКОГОСПОДАРСЬКОГО ВИРОБНИЦТВА

Обсяг автоматизації. До мобільного відносять такі технологічні процеси, що виконуються безупинно пересувними машинами й агрегатами: перевезення вантажів, обробка ґрунту, посів і посадка рослин, догляд за врожаєм і збирання його. Їх виконують автомобілями, тракторами, плугами, культиваторами, сівалками, жниварками, комбайнами і т. п.

Рівень автоматизації мобільних процесів відстає від рівня автоматизації стаціонарних процесів через складність створення систем автоматики для мобільних машин. Незважаючи на складності, на тракторах і сільськогосподарських мобільних машинах широко використовуються засоби автоматики, у тому числі:

Прилади для контролю рівня палива, температури води, що охолоджує і гальмової рідини, тиску масла і частоти обертання двигунів внутрішнього згоряння;

Регулятори оборотів і потужності, температури охолоджувальної рідини й масла в системі змащення двигунів внутрішнього згоряння;

Автоматичні захисні пристрої, що охороняють робочі органи машини від поломок при зустрічі з перешкодами чи обмежувачі зусиль та значення крутного моменту на валу машини;

Автоматичні пристрої для відводу робочих органів від стовбурів дерев, стовпів, кущів для машин, що працюють у плодівництві і виноградарстві;

Тяглово-зчіпні пристрої для автоматичного приєднання і відокремлення робочих машин від тяглових;

Сигналізатори про заповнення збірних ємностей продуктом чи про забивання робочих органів матеріалом, наприклад для бункерів, шнеків і соломотрясів комбайна;

Автомати для утворення тюків сіна чи соломи в прес-підбирачах, в'язальні апарати жаток сніповязалок, що пресують механізми рулонних прес-підбирачів і багато хто інші.

Робота більшості з перерахованих пристроїв заснована на механічних чи гідромеханічних принципах із приводом від вала відбору потужності. Багато пристроїв зв'язані з технологічним рухом робочих органів і коліс агрегату.

З появою сучасних напівпровідникових засобів електроніки і мікропроцесорної техніки на мобільних машинах і агрегатах стали використовувати електричні засоби автоматики в сполученні з гідравлічними виконавчими механізмами для виміру, контролю і керування.

Розроблено і впроваджується ряд САУ, призначених для:

Водіння тракторів при оранці, посіві і посадці рослин;

Підтримки сталості глибини оранки;

Орієнтування трактора і робочих органів сівалки і культиватора при посіві і міжрядній обробці просапних культур, виноградників;

Водіння зернозбирального комбайна по краю нескошеної хлібної маси при скошуванні врожаю чи по валяннях скошеної хлібної маси при її обмолоті;

Регулювання висоти зрізу хлібної маси чи трави при збиранні;

Дотримання рівномірності висіву насіння з сівалок чи посадки розсади посадковою машиною;

Регулювання завантаження молотильних апаратів і силосозбиральних агрегатів;

Вирівнювання сільськогосподарських машин і їхніх робочих органів, що працюють на схилах.

Таким чином, мобільні машини й агрегати оснащуються засобами і системами автоматики для керування траєкторією і швидкістю руху, завантаженням робочих органів і глибиною обробки ґрунту, шириною захоплення і висотою зрізу, координатами положення робочих органів і оброблюваного матеріалу, рівномірністю висіву і подачі оброблюваного продукту в машину.

При досягненні граничних значень контрольованих параметрів чи при виникненні аварійних режимів засоби автоматики попереджають персонал або припиняють технологічний процес.

Розглянемо тільки принципи автоматизації основних технологічних процесів, виконуваних мобільною технікою. Більш детально з автоматизацією перерахованих процесів можна ознайомитися по спеціальній літературі.

Системи автоматичного водіння тракторів призначені для полегшення роботи тракториста, а в перспективі — для створення можливості одному трактористу одночасно керувати декількома тракторами, а потім для повної заміни тракториста автоматом керування рухом трактора. Звичайно тракторист, особливо при роботі на підвищених швидкостях, швидко утомлюється і не звертає уваги на малі порушення агротехнічних вимог виконання технологічного процесу, що в цілому приводить до зниження врожайності.

Розробкою пристроїв для водіння трактора інженери займаються з моменту створення перших тракторів. У Росії вперше в 1911 році О. Конджером і В. Корбеттой був запропонований «автоматично діюче кермо для орних тракторів» Найбільший розвиток одержали роботи з автоводінню тракторів в останні два десятиліття.

Для створення систем автоводіння виявилося доцільним роботу трактора розбити на три етапи: виїзд у поле і повернення в господарство, рух по робочій довжині гону, повороти наприкінці гону для заїзду на новий гін.

Дотепер не розроблені системи для автоматичного водіння тракторів на всіх трьох етапах і немає доцільності в цьому. Найбільший етап по витратах часу й обсягу виконуваної роботи зв'язаний з перебуванням трактора на гоні, тому було запропоновано кілька методів автоводіння трактора при його роботі.

Метод копіювання може бути використаний на більшості видів польових робіт: оранці, сівбі, культивації, збиранні, тобто тоді, коли агрегат повинний проходити щораз той самий шлях по рівновіддаленим один від одного траєкторіям. Перший гін прокладається трактористом при ручному керуванні трактором, а потім по борозні чи від спеціально створеній маркером борозні рухається копір, закріплений перед трактора, і видає сигнали на зміну траєкторії руху трактора відповідно до напрямку борозни.

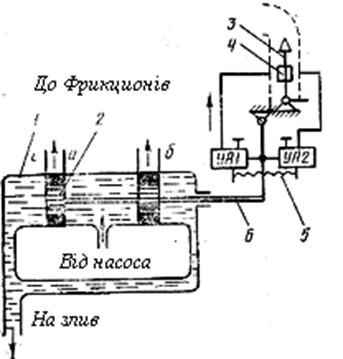

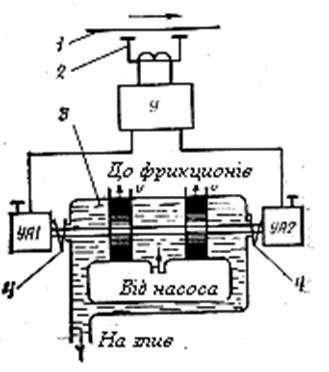

Принцип дії системи автоводіння по копіру демонструється рисунком 4.14. Копір 3 при русі трактора сковзає по дну борозни. Якщо копір відхиляється, наприклад, уліво, то замикається лівий контакт 4 і спрацьовує електромагніт УА1, що живиться від акумуляторної батареї трактора. При цьому важіль 6 пересуває поршні 2 золотники 1 теж уліво, і відкриваються його вікна а і б. Масло під тиском, створюваною гідронасосом, надходить через вікно а до лівого силового гідроциліндра, що відключає лівий фрикціон. Унаслідок цей трактор починає повертатися вліво до розмикання контактів 4, електромагніт УА1 відключається, і пружиною 5 поршні 2 золотники 1 повертаються у вихідне положення, при якому лівий і правий фрикціони трактора включені. При відхиленні копіра вправо спрацьовує електромагніт УАЗ, і тиск масла через вікно 6 діє на органи керування поворотом трактора вправо.

|

Метод копіювання простий за принципом дії, але має ряд недоліків: накопичується статична помилка керування, унаслідок цього після декількох проходів сильно викривляється маршрут руху, і тому зростають витрати енергії на безупинні повороти трактора. Крім того, копір при наїзді на місцеві перешкоди вискакує з борозни, і трактор здобуває довільний рух.

У методі програмного автоводіння траєкторія руху задається спеціальним програмним пристроєм.

Технічно здійснити програмне автоводіння дуже складно через необхідність мати високу точність дотримання траєкторії руху. Наприклад, на гоні довжиною 500 м погрішність роботи програмних пристроїв на оранці повинна бути не більше 0,02% (10 см. відхилення), а при квадратно-гніздовій посадці—0,004% (2 см), що практично недосяжно.

Отже, програмне водіння може бути тільки в комбінації з копіюванням: на довжині гону трактором керують від пристрою, що копіює, а на поворотах від програмного.

|

При дистанційному керуванні оператор керує одним чи декількома агрегатами по провідних лініях зв'язку чи радіозв'язку. Практично використовувалося дублерне водіння трактора: тракторист, крім свого трактора, керує по каналі зв'язку сусіднім. Хоча цей метод скорочує число трактористів, але ускладнює їхню роботу з одночасного керування двома тракторами.

Методи, що використовують природні і штучні орієнтири, найбільш зручні при строго заданих маршрутах руху — при виїзді тракторів з господарства на польові стани, в поверненні, вивезенні гною від ферм, доставці кормів, обробці просапних культур, садів і виноградників.

Як природні орієнтири використовують рядки рослин, краї хлібостою, валки скошеної маси, шпалерний дріт на виноградниках, магнітне поле землі і навіть планети і зірки, як при навігаційному керуванні літаками і кораблями. Штучні орієнтири спеціально створюють на оброблюваних полях, прокладають кабелі, організують місцеві радіополя, роблять мітки з добрив і т. п. Найбільше повно випробуваний метод водіння по електромагнітному полю, створюваному проводами. Для цього прокладають під ґрунтом провід і по них пропускають високочастотні струми (десятки кГц), що навколо проводу створюють електромагнітне поле, сприймане спеціальними датчиками, установленими на тракторах.

Проводу закладають на глибину до 0,7 м уздовж гону на відстані подвійної ширини захоплення робочої машини, на кінцях гону прокладають поперек гону окремий провід з електромагнітним полем іншої частоти, що служить сигналом для розвертання трактора на 180° (при човниковій обробці полю).

На рисунку 4.15 показаний принцип автоводіння трактора по дроту. Система автоматичного водіння створена так, що витримує визначену відстань датчика 2 від дроту 1. При зміні цієї відстані сигнал від датчика в залежності від знака відхилення надходить через підсилювач У на електромагніти УА1 чи УА2 гідравлічні золотники 3. Золотник керує гідроциліндрами бічних фрикціонів трактора аналогічно схемі на рисунку 4.14. При усуненні зазначеного відхилення поршні золотника 3 (рис. 4.15) займають вихідне положення під дією пружин 4. Через складність систем керування і ряду інших причин автоводіння поки не знайшло широкого застосування.

Системи керування робочими органами культиваторів при обробці просапних культур, бурякозбиральних комбайнів і інших машин працюють аналогічним чином. Автоматичне керування траєкторією руху сошників культиватора виключає помилкове зрізання культурних рослин. При ручному керуванні культиватором для видалення бур'янів недосвідчений тракторист може підрізати до 40% культурних рослин.

|

У подібних системах автоводіння використовують оптичні датчики чи електроконтактні щупи — дротові електроди 4 і 6 (рис. 4.16). Електроди 4 використовуються в системі автоводіння (САВ) трактора 3. Електроди 6 закріплюються на культиваторі на висоті, що відповідає висоті оброблюваної культури. При відхиленні корпуса культиватора 1 електроди стикаються з культурними рослинами в рядку 5 і утворять замкнутий електричний ланцюг через рослину, землю і робочу машину. Оскільки через великий опір (від 1 до 25 МОм) цього ланцюга струм складає частки мікроампера, то використовується підсилювач У. З підсилювача сигнал надходить на електромагніт УА1 чи УА2 у залежності від знака відхилення культиватора. Електромагніти переставляють поршні золотника 7 і відкривають вікна а і б. Масло під тиском надходить в одну порожнину силового циліндра 2 і пересуває його поршень, з'єднаний з рамою культиватора, у зворотному напрямку доти, поки не розірветься ланцюг електрод — рослина. З другої порожнини циліндра масло повертається в гідросистему.

Автоматичні системи керування глибиною оранки призначені для контролю і стабілізації глибини оранки причіпними і начіпними плугами.

Серед багатьох запропонованих методів керування глибиною практичного використання були доведені силовий, висотний і комбінований способи.