Курсовой проект На тему: «Переработка сырья шалфея мускатного способом экстракции» 2009

Технологический факультет

Кафедра технологии и оборудования производства жиров и эфирных масел.

Курсовой проект На тему: «Переработка сырья шалфея мускатного способом экстракции» 2009

Симферополь 2009

Аннотация

Курсовой проект состоит из графической части и пояснительной записки.

Графическая часть представляет собой чертежи на двух листах формата А1.

Пояснительная записка включает в себя следующие разделы: современное состояние технологии, технологическая часть.

В разделе современное состояние технологии дан обзор основных способов переработки эфиромасличного сырья, отмечены их достоинства и недостатки.

Технологическая часть включает в себя описание существующей технологии и технологические режимы переработки шалфея мускатного. Характеристику сырья, готовой продукции, вспомогательных материалов, аппаратурною – технологическую схему.

В раздел подбор технологического оборудования приведены технические характеристики основного оборудования используемого в данном курсовом проекте.

В разделе инженерно – технологические расчеты приведен расчет теплообменника который использует в процессе дистилляции мисцеллы.

Анотацiя

Курсовий проект складається із графічної частини й пояснювальної записки. Графічна частина являє собою креслення, виконані на 2 аркушах формату А1. Пояснювальна записка містить у собі наступні розділи: сучасний стан технології, технологічна частина.

У розділі сучасний стан технології дано огляд існуючої технології переробки шавлii, відзначені її достоїнства й недолiки. Характеристика сировини, готовоi продукцii, допомiжних матерiaлiв, апаратурно – технологiчну схему.

Технологічна частина містить методику iснуючий технологii та режими переробки шавлiя.

Роздiл пiдбiр технологiчного устаткування мicтить характеристики основного обладнання, що входить у технологiчну схему переробки шавлii.

Содержание

1. Введение

2. Современное состояние технологии

3. Технологическая часть

Характеристика сырья

Характеристика готового продукта

Характеристика вспомогательного оборудования

Существующая технология с описанием аппаратурно – технологической схемы

Подбор технологического оборудования

Расчеты технологического оборудования

4. Заключение

5. Список литературы

2. Современное состояние технологии.

.

Наиболее древний способ выделения эфирных масел - это метод дистилляции. Он основан на способности водяного пара извлекать эфирного масла из растения. Метод дистилляции до самого последнего времени оказывается предпочтительным для получения большинства эфирных масел. Хотя он достаточно прост, но применительно к каждому сырью требует искусного экспериментального подбора условий - температуры, давления, продолжительности процесса, аппаратурного оформления.

Технология переработки эфиромасличного сырья является одним из важнейших этапов в производстве эфирных масел, ее окончательной стадией, во многом определяющей эффективность работы отрасли в целом.

В настоящее время эфирные масла извлекают из растительных материалов паровой дистилляцией, гидродистилляцией и экстракцией. Известны также комбинации этих методов, направленные на получение дополнительных продуктов из отходов основного производства.

В результате применения того или иного способа извлечения получаются различные по своим физико-химическим свойствам и парфюмерным достоинствам продукты, имеющие самостоятельное значение - дистилляционные и экстрактовые эфирные масла.

Наиболее эффективным способом переработки является экстракционный, так как его применение позволяет получать высококачественные продукты с большим выходом, чем при использовании других методов выделения, за счет извлечения целого комплекса нелетучих с водяным паром соединений. При переработке некоторых видов эфиромасличного сырья таких как : дубовый мох, фиалка, жасмин, а также отходов табака, лаванды и шалфея после паровой дистилляции экстрагирование является единственным процессом, позволяющим получать душистые и другие ценные вещества. Использование процессе экстракции создает предпосылки для разработки малоотходных технологий переработки эфиромасличного сырья.

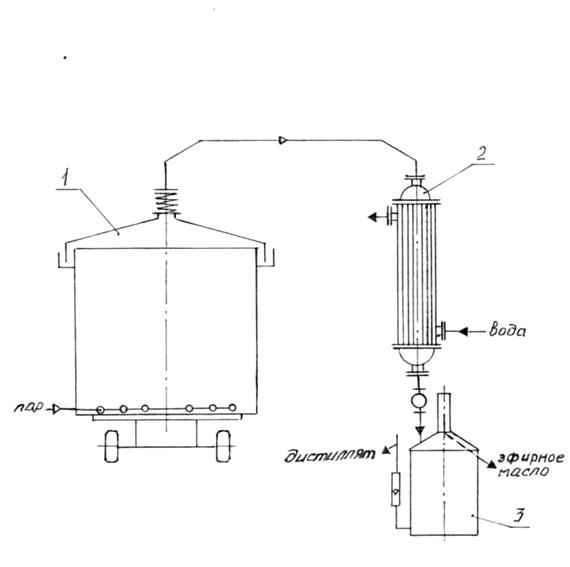

Способ паровой (водопаровой) дистилляции (рис. 1) осуществляется технологически и аппаратурно намного проще, чем экстракции. Именно это обстоятельство способствовало его широкому внедрению в практику эфиромасличной промышленности.

Сырье

Сырье

Пар Отходы

Пар Отходы

Пар + эфирное масло

Вода

Дистиллят

Вода

Дистилляционное эфирное масло

Рис.1 Операционная схема процесса дистилляции эфиромасличного сырья

Перегонка с водяным паром — самый распространенный метод получения эфирных масел. Основан на летучести эфирных масел с парами воды, осуществляется под атмосферным давлением при температуре около 100 °С. Столь низкая температура извлечения масел, компоненты которых имеют температуру кипения в пределах 150—250 °С, является одним из главных достоинств метода.

Сущность метода заключается в том, что при обработке эфирномасличного сырья паром компоненты эфирных масел переходят в паровую фазу и в смеси с парами воды направляются на конденсацию, а затем на отделение от воды.

Сырье целое или измельченное загружают в перегонный аппарат, в который подводится водяной пар. Пар в контакте с сырьем извлекает эфирное масло. Образующаяся смесь паров эфирного масла и воды из перегонного аппарата отводится в холодильник, в котором происходят конденсация паров и охлаждение дистиллята до заданной температуры. Дистиллят поступает в приемник-маслоотделитель (флорентину), где отста-ивется и разделяется на. первичное эфирное масло-сырец и дистилляционную воду.

Достоинства метода: простота, относительно низкая температура процесса, пожаробезопасность, высокая производительность труда, безвредность.

К недостаткам следует отнести ухудшение качества эфирных масел за счет химических изменений компонентов, особенно таких, как терпеновые спирты и их сложные эфиры, а также потери ценных душистых веществ, не летучих с водяным паром.

Эфирное масло шалфея мускатного получают на аппаратах периодического и непрерывного действия.

Аппараты периодического действия.

Контейнерная технология переработки эфиромасличного сырья впервые была использована в США для получения масла в небольших фермерских хозяйствах.

В первозданном виде она заключается в том, что сырьё прямо в поле загружается в куб – контейнер (рис.2), который затем транспортируется на пункт переработки, где имеются источники получения водяного пара и воды. После отгонки эфирного масла контейнер выгружают и транспортируют в поле для последующей загрузки сырья.

Таким образом перегонный аппарат является одновременно и транспортным средством.

Преимущество контейнерной технологии заключается в простоте, что в целом ряде случаев даёт её использование экономически целесообразным, особенно для хозяйств, имеющих небольшие площади возделывания, высокие урожаи и короткое плечо транспортировки от поля до перерабатывающего пункта.

Анализ многолетних данных применения контейнеров в качестве аппаратов для паровой дистилляции эфиромасличного сырья показал, что они могут быть использованы для переработки сырья лаванды, шалфея мускатного, мяты, укропа, кориандра, фенхеля, аниса при сезонной переработке этих культур в объёме до 300 тонн.

Контейнер со стационарной крышкой

1. Контейнер

2. Теплообменник

3. Флорентина

Рис.2 Контейнерная переработка эфиромасличного сырья

Аппараты непрерывного действия.

Шалфей мускатный перерабатывают на технологических линиях, укомплектованных аппаратами УРМ-2, УРМ-2М и НДТ-ЗМ (рис3).

Конструкция перегонного аппарата влияет на характер неучтенных потерь масла. На УРМ-2 преобладают потери на испарение в период подъема измельченного сырья к загрузочному устройству (до 2,6% к масличности); на НДТ - 3М неучтенные потери обусловлены в основном гидролизом, элиминированием линалилацетата, дегидратацией линалоола.

Самое высокое качество эфирного масла обеспечивают аппараты УРМ-2 и УРМ-2М; содержание линалилацетата обычно на 6—10 % выше, чем в масле, полученном на НДТ-ЗМ.

Выход и качество эфирного масла на НДТ-ЗМ изменяются в зависимости от производительности аппарата. С увеличением ее от 1,5 до 3,2 т/ч возрастают степень извлечения масла от 87,5 до 93,6 % и содержание линалилацетата в масле от 58 до 72 %. Это происходит благодаря менее длительной обработке сырья конденсатом и сокращению в 7 раз неучтенных потерь (с 9,9 до 1,4 %). Оптимальная производительность НДТ-ЗМ, обеспечивающая высокое качество масла, составляет 2,8—3,2 т/ч. Обычно производительность аппарата поддерживается на уровне 2 т/ч.

На ряде заводов измельчение осуществляется силосорезками РСС-6 и ИТС-8.Если транспортирование осуществляется в автомашинах, кузов должен быть накрыт брезентом; на заводе сырье перегружается на дозировщик ИТР или на КТУ-20. Основная масса сырья перерабатывается на НДТ-ЗМ.

Процесс декантации лучше осуществлять при температуре 45—50 °С. Содержание эфирного масла в дистилляционной воде равно 0,06 %. Производительность УНК-М 4000 л/ч, скорость гонки 200 л/ч.

Первичное и вторичное масла резко различаются по качеству и обрабатываются раздельно. Соотношение между ними зависит от масличности сырья. При содержании эфирного масла в сырье около 0,2 % количество вторичного масла составляет 8 - 10 %, при понижении масличности до 0,1 % и менее доля вторичного масла возрастает до 20 - 30 %.

А. Аппарат системы Пономаренко – Поколенко

Б. УРМ – 2

В. НДТ – 3М

Рис.3 Вертикальные перегонные аппараты непрерывного действия.

Выход продукции может быть увеличен главным образом за счет коренного изменения технологии производства в целом или ее ключевых элементов, поскольку дальнейшее совершенствование традиционных методов получения эфирных масел становится малоэффективным, а во многих случаях просто нецелесообразно. Операционная схема экстракционной технологии переработки эфиромасличного сырья на рисунке 4.

Сырьё шалфея

Сырьё шалфея

Растворитель

Растворитель

Мисцелла

Мисцелла

Экстракт

Пар

Экстракт Эфирное масло без эфирного масла

Рис.4 Операционная схема экстракционной технологии переработки эфиромасличного сырья

3.Технологическая часть

3.1.Характеристики сырья

Родина шалфея мускатного Средиземноморье, в диком виде встречается в Южной Европе, Греции, Крыму, Кавказ, Средняя Азия. Используется с древних времен как лекарственное растение и листья как пряность. Как культура появилась в Германии в конце 19в., а во Франции и Италии в начале 20в. В Крыму появилась в 30-х годах.

В настоящий момент является самой перспективной, самой рентабельной и самой широко возделываемой культурой, которую перерабатывают практически все предприятия.

Шалфей мускатный представляет собой мощное хорошо развитое растение высотой до 1,5 м, возделывается в двухлетней культуре, посев осуществляется семенами, осенью. Весной растения первого года образуют резетку листьев и в таком виде уходят в зиму, в связи с тем, что возделываются сорта шалфея 10% от общего количества растений может начать активную вегетацию в первый год и цвести летом первого года. Основная активная вегетация начинается весной второго года, массовое цветение начинается в 20-х числах июня, уборку растений для переработки способом дистилляции и экстракции проводят в стадии технической зрелости растений, когда начинается побурение семян в мутовках центрального соцветия, а основная часть при этом опадает.

Основные возделываемые сорта: С-785, Мрия, Рубин. В настоящее время широко возделывается сорт Ай-Тодор, а также Тайган.

Урожайность зависит от биологических особенностей сортов для С-785 80-110 ц/га, Ай-Тодор 160-200ц/га и Тайган 110-130 ц/га.

3.2. Характеристика готовой продукции.

При переработке эфиромасличного сырья шалфея мускатного получают конкрет мускатного шалфея, который является исходным сырьем для производства склареола и абсолютного масла.

Конкрет содержит комплекс веществ, которые можно представить в виде трех групп соединений: эфирного масла, этанол растворимых веществ (ЭРВ) и восков (смесь эфирного масла и ЭРВ называется абсолютным маслом).

Качество конкрета определяют массовой долей склареола - основной составляющей ЭРВ, содержанием эфирного масла, основными компонентами которого являются: линалилацетат и линалоол.

Линалилацетат (С12Н22О2)- бесцветная маслянистая жидкость с приятным запахом, молекулярная масса 196,3 Ткип.220градусов плотность при 20 градусов 0,8891 г/см в кубе; показатель преломления при 20 градусов 1,4497; массовая доля в эфирном масле 60-85%.

Линалоол (С10Н18О) – бесцветная жидкость с запахом ландыша; молекулярный вес 154,2 Ткип.-98 градусов; плотность при тем.20градусов 0,8630 г/см в кубе: показатель преломления 1,4640; оптическая активность 20,35 градусов, массовая доля в эфирном масле – 10-20%.

Склареол(С20Н36О2)- белый кристаллический порошок, молекулярная масса 308; Тпл.-101-102 градуса; оптическая активность 18градусов (в пиридине)- 24,9 градусов.

Основные требования к выпускаемой продукции.

Таблица №1

|

Наименование продукции

|

НТД

|

Наименование показателей

|

Ед. изм.

|

Характеристика и нормы.

|

|

Конкрет шалфея мускатного

|

ТУ-04684248-038-98

|

Внешний вид и цвет.

Массовая доля воды.

Массовая доля растворителя, не более.

Содержание веществ растворимых в 60% спирте, не менее.

|

%

%

%

|

Твердая масса темно зеленного до коричневого цвета.

Не допускается.

1

50

|

3.3.Характеристика вспомогательных материалов

Для производства эфирного масла и конкрета шалфея мускатного используются следующие вспомогательные материалы: вода, растворитель бензин марки «А»- нефрас, двуокись углерода.

Вода предназначена для получения технологического пара, для конденсации и охлаждения в холодильниках паров воды, эфирного масла, промывки оборудования, полупродуктов и готовой продукции.

С помощью растворителя извлекают экстрактовые масла, конкреты, смолы.

|

Наименования сырья, материалов.

|

Показатели, обязательные для проверки перед использованием.

|

Специальные требования.

|

|

|

|

|

|

Растворитель

Растворитель

|

Нефрас П1-63/75

Нефрас П1-65/75

|

Плотность при 20 градусов, г/см кубических, не более

Фракционный состав:

Температура начала кипения,

Градусах, не ниже

Температура перегонки 98% образца, градусах, не более

Остаток в колбе, % не более

Массовая доля механических примесей

Плотность при 20 градусах, г/см кубический, не более

Фракционный состав:

Температура начала кипения, градусах, не ниже

Температура перегонки 98% образца, градусах, не более

Остаток в колбе, % не более

Массовая доля механических примесей.

|

0,685

63

75

1

Не допускается

0,685

65

75

1,0

Не допускается

|

Расход сырья, материалов и энергоресурсов

|

№п/п

|

Наименование материалов

|

НТД

|

Норма на 1кг конкрета

|

Общий расход в сезон

|

|

1

|

Сырье шалфея мускатного

|

ТУ 18-63-103-86

|

155

|

3840

|

|

2

|

Растворитель Нефрас П1-63/67

|

ТУУ14277 103001-97

|

4,8кг

|

118,56т

|

|

3

|

Двуокись углерода газообразования

|

ГОСТ 8050-85

|

1,0кг

|

24,7т

|

|

4

|

Вода (t 25 град.), м куб.

|

|

1,5

|

37,05

|

|

5

|

Тепловая энергия, Гкал

|

|

0,23

|

5681

|

|

6

|

Электроэнергия, кВт/час

|

|

7,9

|

195130

|

Существующая технология.

Операционная схема существующей технологии.

Сырье

Сырье

Пар Отходы

Пар Отходы

Пар + эфирное масло

Растворитель

Вода

Мисцелла

Дистиллят

Экстракт

Вода

Дистилляционное эфирное масло

3.4. Существующая технология.

Переработка шалфея мускатного на экстракционной установки РЗ-ЭОА.

Для реализации нового способа экстрагирования эфиромасличного сырья был создан непрерывно-действующий одноколонный вертикально-шнековый экстрактор, работающий следующим образом. Исходный материал загрузочным шнеком 1 подается в экстракционную колонну 2 и перфорированным шнеком 3 транспортируется вверх. Пройдя экстракционную колонну сырье ребордой сбрасывается в отжимной шнек 4, который подает проэкстрагированный материал в шнековый испаритель. Растворитель поступает в экстракционную зону в виде жидкости через патрубок 5 и в виде паров через полный вал перфорированного шнека, под каждое перо начиная с 1200 мм от оси загрузки. Мисцелла и клеточный сок отводятся из экстрактора через специальное устройство 6, выполненное в виде перфорированного конуса, а также через зеерные фильтры колонны и затем поступают на разделение в отстойник 7.

В процессе исследований отработка оптимальных режимных параметров экстрагирования проводилась как на модели экстрактора, так и на промышленном образце, техническая характеристика которого приведена в таблице.

Техническая характеристика экстрактора РЗ-ЭОА-3

|

Показатели

|

Ед. измерения

|

Значение

|

|

Высота экстракционной колонны

|

Мм

|

7950

|

|

Диаметр колонны

|

Мм

|

710

|

|

Диаметр шнека колонны

|

Мм

|

640

|

|

Шаг шнека

|

Мм

|

400

|

|

Свободное сечение шнека (диаметр отверстия перфорации 16 мм)

|

%

|

26,8

|

|

Частота вращения:

загрузочного шнека

шнека колонны

отжимного шнека

|

Мин -1

Мин-1

Мин-1

|

6-20

2-4

6-20

|

|

Установленная мощность

|

КВт

|

22,5

|

|

Масса экстрактора

|

Кг

|

4515

|

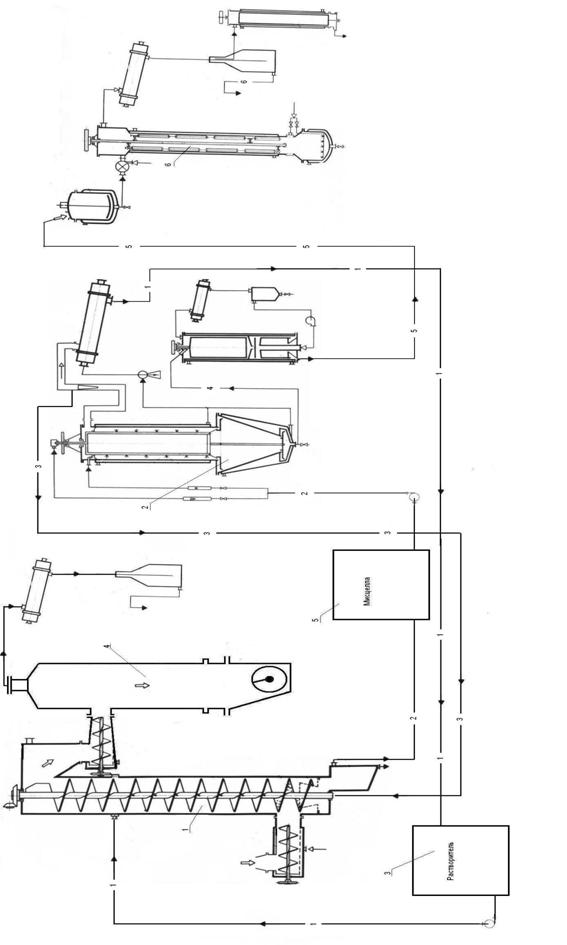

3.5. Аппаратурно – технологическая схема.

Сырьё шалфея мускатного (далее - сырьё) доставляется на завод транспортными средствами, взвешивается на автомобильных весах. При поступлении сырья определяется его качество на соответствие требованиям нормативно – технической документации.

Сырьё может быть измельчено в поле при уборке или на заводе на измельчающем оборудовании любого вида, расположенного во взрывобезопасной зоне.

Экстракция сырья осуществляется на установке для экстрагирования эфиромасличного сырья в противотоке жидкой и паровой фаз экстрагента РЗ-ЭОА-3 (1).

Измельчённое сырьё поступает на транспортёр, затем через бункер попадает в узел загрузки экстрактора. В колонне экстрактора сырьё с помощью вертикального перфорированного шнека движется снизу вверх к перегрузочному устройству. При этом сырьё подвергается воздействию подогретого растворителя, поступающего противотоком к сырью через верхний кольцевой пояс выгрузной секции. Подогрев растворителя до температуры 45-55 градусов.

Для нагрева сырья и растворителя в колонну через отверстие в вале шнека подаются пары растворителя, поступающие из дистиллятора (2).

Несконденсированные в экстракторе пары растворителя поступают в теплообменник, а после конденсации и охлаждения в сборник растворителя (3).

Проэкстрагированное сырьё поступает в узел перегрузки, где растворитель отжимается и возвращается в нижнюю часть экстрактора, а отжатое сырьё поступает в испаритель (4) для отгонки остатков растворителя. В перфорированный шнек испарителя подают острый пар. Скорость гонки при этом 300 л/ч. Пары растворителя и воды из испарителя конденсируются и охлаждаются в теплообменнике и в виде конденсата поступают в водоотделитель. Из водоотделителя растворитель стекает в сборник для растворителя, а вода в сборник для воды.

Обработанное сырьё (отходы) после испарителя поступает в узел выгрузки и транспортёром отходов направляется в бункер отходов. По мере заполнения бункера отходами производится их выгрузка в транспортное средство.

Образующая в процессе экстракции мисцелла с клеточным соком отводится через фильтрующий стакан, расположенный в нижней части колонны экстрактора, в отстойник, соединённый со сборником клеточного сока. Отстоявшаяся мисцелла, через фильтр, с помощью насоса откачивается в сборник мисцеллы (5), а клеточный сок из сборника с помощью насоса - в сборник для доработки. Сборник клеточного сока снабжён сигнализаторами уровня.

Подача воды и пара на установку РЗ-ЭОА-3 осуществляется от коллектора водяного и от коллектора парового, снабженного предохранительным клапаном, регулятором давления и конденсатотводчиком.

Для накопления растворителя и его подачи на установку служат два сборника: сборник растворителя приёмный и сборник растворителя расходный. Подача растворителя из сборника расходного осуществляется с помощью насоса через ротаметр.

Для рекуперации растворителя из паровоздушной смеси сборники растворителя, мисцеллы, отводящие трубопроводы растворителя подключены к установке по рекуперации растворителя.

Растворитель из клеточного сока отгоняется в аппарате, снабжённом рубашкой для глухого обогрева, манометром, теплообменником и водоотделителем с ротаметром. Подача клеточного сока из сборника в аппарат осуществляется насосом. В сборник наряду с клеточным соком поступает вода из водоотделителей, конденсат из испарителя, вода из вакуум-насоса.

Процесс дистилляции мисцеллы на установке Р3 – ЭДА осуществляется в 2 стадии: предварительная – в дистилляторе и окончательная – в колонне.

На предварительной стадии в двухступенчатый дистиллятор мисцелла подаётся из сборника, через фильтр насосом двумя потоками. Первый поток подаётся со скоростью 600 ± 20 л/ч через разбрызгивающую тарелку первой ступени, где мисцелла распределяется по греющей поверхности в виде ниспадающей тонкой плёнки. Второй поток под избыточным давлением 0,20 – 0,30 МПа подаётся в ротор и через центробежные форсунки мисцелла мелкодисперсно распыляется на стекающую по греющей поверхности плёнку равномерно па всей высоте.

На второй ступени мисцелла концентрируется в тонкой ниспадающей плёнке на греющей поверхности конической формы.

В дистилляторе автоматически, с помощью регулятора давления, поддерживается постоянное избыточное давление 0,02 – 0,03 МПа.

Водяной пар в рубашке первой и второй ступени дистиллятора подаётся из парового коллектора. Отбор конденсата из рубашек через конденсатоотводчики осуществляется с помощью вакуум – насоса.

На выходе из дистиллятора часть паров растворителя отводится в экстрактор, а остальные поступают на конденсацию в теплообменник. Сконденсированный растворитель самотёком поступает в сборник растворителя.

Мисцелла из дистиллятора за счёт избыточного давления непрерывно поступает на окончательную дистилляцию в колонну. В колонне из мисцеллы, стекающей по греющей поверхности в виде тонкой плёнки, отгоняется остаток растворителя движущейся противотоком смесью инертного газа с воздухом.

Обогрев колонны осуществляется горячей водой, циркулирующей по замкнутому контуру через водоподогреватель, где она нагревается паром до 95 – 100 °С.

Газ с парами растворителя из колонны поступает в теплообменник, где пары растворителя конденсируются и собираются в сборник. Из сборника газ отсасывается вакуум – насосом. В связи с тем, что вместе с газом из сборника возможен унос паров растворителя, которые конденсируются в вакуум – насосе, конденсат после вакуум – насоса направляют в сборник.

Вода на установку поступает из водяного коллектора.

Не остывший экстракт сразу, после установки Р3 – ЭДА поступает в установку для выделения эфирных масел из экстракта Р3 – ЭМА (6).

Экстракт в жидком состоянии подаётся в ёмкость, снабженную паровой рубашкой и мешалкой. Дозатором подаётся в разделительный аппарат. Отгонка эфирного масла осуществляется в токе перегретого водяного пара, поступающего в отгонную колонну из пароперегревателя. Пройдя аппарат, в котором пар контактирует с плёнкой экстракта, пары воды и эфирного масла конденсируются в холодильнике, а полученная жидкая фаза разделяется в отстойнике на эфирное масло и воду.

1. Экстрактор Р3 – ЭОА – 3.

2. Дистиллятор Р3 – ЭДА.

3. Сборник растворителя.

4. Испаритель.

5. Сборник мисцеллы.

6. Аппарат для отгонки эфирного масла из экстракта Р3 – ЭМА.

- 1 - Растворитель

- 2 - Мисцелла.

- 3 - Пары растворителя.

- 4 - Концентрированная мисцелла.

- 5 - Конкрет.

- 6 - Эфирное масло

3.6. Подбор технологического оборудования.