Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 2)

Страница 13 из 15

РОЗДІЛ 3. АВТОМАТИЗАЦІЯ КОРМОВИРОБНИЦТВА

3.1. АВТОМАТИЗАЦІЯ АГРЕГАТІВ ДЛЯ ПРИГОТУВАННЯ ТРАВ’ЯНОГО БОРОШНА

Раціональна годівля тварин та птахів - найважливіша умова збільшення виробництва молока, м'яса та яєць. Збалансовані раціони зменшують витрати кормів, позитивно впливають на племені властивості тварин, здоров'я та довголіття, підвищують якість та знижують собівартість продукції.

В якості основних компонентів кормів використовують подрібнене зерно, зелені, грубі корми, коренеплоди. Для подрібнення зерна використовують в основному молоткові дробарки КДМ-2, ДБ-5, ДКМ-5. Грубі корми подрібнюють на подрібнювачах ИГК-30Б, КДУ-2, "Волгарь-5", ИРТ-Ф-80. Коренебульбоплоди – на подрібнювачах ИСК-3 , ИКМ-Ф-10. Крім вказаного обладнання приготування кормів, використовують агегати приготування тра’вяного борошна, обладнання пресування кормів, плющилки зерна, екструдери та агрегати приготування кормосумішей.

Приготування трав'яного борошна методом високотемпературного сушіння - ефективний спосіб концервуваня зелених кормів. При цьому забезпечується збереження до 95 % поживних речовин, що містяться в рослині, засвоювання організмом тварин даних речовин досягає 70 %. Приготування трав’яного борошна відбувається в основному на пневмобарабанних сушарках безперервної дії. Основними операціями приготування трав’яного борошна є сушіння попередньо подрібнених частинок трави та їх подрібнення на дробарці.

Для приготування трав’ного борошна або січки використовують агрегати АВМ продуктивністю 0,65 Та 1,5 т/год. Агрегати можуть працювати на рідкому, твердому паливі та природному газу.

У модифікації АВМ-0,65РГ агрегат працює на природному газі. Він складається з живильника зеленої маси, транспортера, теплогенератора, сушильного барабана, дробарки, системи відведення борошна, системи рециркуляції відпрацьованого теплоносія, електроприводів.

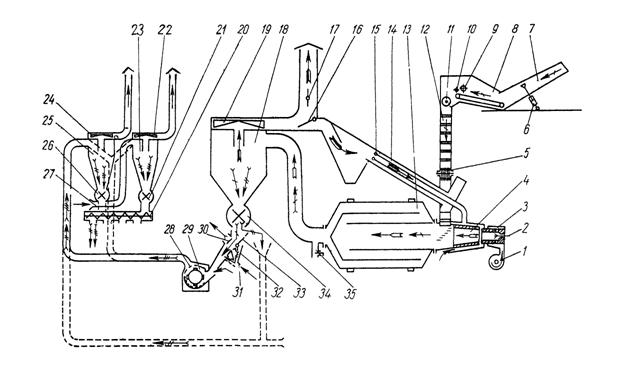

Скошена і подрібнена кормозбиральним комбайном або косаркою-подрібнювачем трава доставляється до сушильного агрегату. Живильник зеленої маси (рисунок 3.1) типу ПЗМ-1,5, який включає в себе лоток 7; конвеєр 8; бітери 9,10; гвинтовий транспортер 11, призначений для приймання сировини і дозованої її подачі на транспортер 12 агрегату. Транспортер дозує і подає сировину в сушильний барабан 13.

Теплогенератор, який включає в себе вентилятор 1; пальник 2; камеру газифікації 3; топку 4, виробляє теплоносій при спалюванні природного газу і направляє його в сушильний барабан. Температура теплоносія в різних режимах роботи коливається від 500 до 900 °С.

Рисунок 3.1. Технологічна схема АВМ–0,65: 1- вентилятор; 2- пальник; 3- камера газифікації; 4- топка; 5- бітер; 6- гідроциліндр; 7- лоток; 8- конвеєр; 9,10- бітер; 11- транспортер гвинтовий; 12- транспортер; 13- барабан; 14-система рециркуляції; 15, 16, 17- заслінка; 18- циклон; 19-вентилятор; 20-шнек; 21-дозатор; 22- вентилятор; 23 – система охолодження борошна – циклон; 24-вентилятор; 25- циклон; 26- дозатор; 27- повітропровід; 28- решето; 29- дробарка; 30- заслінка; 31 забірник зерна; 32, 33- заслінка; 34- шлюзовий затвор; 35- відбірник.

Сушильний барабан 13 складається з трьох концентричних циліндрів, встановлених таким чином, що висушувана сировина при русі проходить послідовно кожний з них.

Система відведення сухої маси складається з циклона 18 і вентилятора 19. Вентилятор працює на відсмоктування і створює повітряний потік, що необхідний для транспортування маси разом з теплоносієм і видалення відпрацьованого теплоносія. Циклон зв'язаний з сушильним барабаном трубопроводом, обладнаним відбірником важких сторонніх предметів 35. У нижній частині циклона розміщений шлюзовий затвор 34, який подає суху масу в молоткову дробарку 29. Система відведення борошна складається з циклона відведення борошна 25, охолоджувального циклона 23 з вентиляторами 22, 24 і дозаторами 21, 26. Під дозаторами циклонів розміщений шнек 20 з чотирма вивантажувальними горловинами.

Система рециркуляції теплоносія забезпечує повернення частини відпрацьованого теплоносія в теплогенератор. Рециркуляція дозволяє зекономити до 7-12% палива при номінальному режимі роботи агрегату.

При сушінні монокормів із брикетуванням січки і зерна без подрібнення потік сухого продукту спрямовується в малі циклони в обхід дробарки. При приготуванні трав’яної січки суха маса може спрямовуватися в обхід системи відведення і охолодження борошна.

Більш пізні моделі агрегату АВМ-1,5Б оснащені системами автоматичного регулювання процесом сушіння і рециркуляції теплоносія.

Для правильного ведення технологічного процесу приготування трав'яного борошна на агрегаті застосовані наступні види автоматичного і ручного регулюванні:

Автоматична підтримка заданої температури на виході із сушильного барабана, здійснюване виконавчим механізмом (рис. 3.2.) по командах регулюючого приладу. Сигнал про величину контрольованої температури надходить від термопари, встановленої в потоці теплоносія за барабаном;

Безступінчасте регулювання швидкості обертання сушильного барабана в межах від 2,8 до 7,8 об/хв встановлюється вручну за допомогою варіатора. При цьому вибирається раціональний режим сушіння різного виду сировини;

Автоматичне керування запуском теплогенератора і контроль полум'я в топці теплогенератора.

Автоматичне регулювання кількості зеленої маси на транспортері створюється щоб уникнути нагромадження маси в нижній частині транспортера, що приведе до забивання шнека конвеєра. Товщину зеленої маси регулюють бітером, переміщаючи його за допомогою рукоятки домкрата.

У випадку нагромадження маси в нижній частині транспортера відбувається торкання датчика верхнього рівня об масу й автоматичний регулятор відключає електродвигун приводу конвеєра. Після зниження рівня маси до встановленого конвеєр знову запускається.

Система автоматичного регулювання процесом сушіння забезпечує стабілізацію вологості сухого корму. Вхідними параметрами системи є температура теплоносія і вологості трав'яної січки. Керування здійснюється шляхом зміни подачі палива і вхідної сировини.

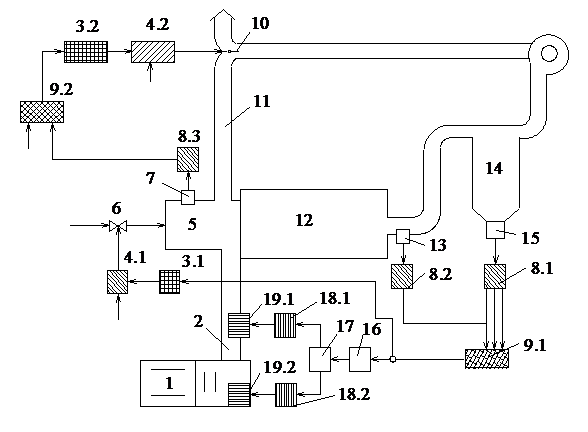

Система регулювання (рис. 3.2) містить у собі термопару 13, встановлену на виході сушильного барабана 12, регулятор подачі палива 6 з виконавчим механізмом 4.1 і пусковим пристроєм 3.1, регульовані приводи стрічок транспортера 2 і конвеєри 1 з електродвигунами постійного струму 19 і тиристорними станціями керування 18, потоковий вологомір 15, блок узгодження 17, блок вибірковості 16, що регулює електронний прилад 9.1, коригувальні електронні прилади 8.1 і 8.2.

Алгебраїчна сума сигналу вологості висушеного корму, вимірюваної потоковим вологоміром 15 типу ВП-1, і сигналу швидкості зміни температури теплоносія на виході сушильного барабана, формованого в коригувальному приладі 8.2 типу К16.1 по сигналу термопари 13, порівнюється із сигналом заданої вологості в регулюючому приладі 9.1 типу Р25.1. По отриманій різниці вхідних сигналів формується керуючий вплив на виконавчий механізм 4.1 регулятора подачі палива 6 і електропривода транспортера 2 і конвеєри 1, які змінюють подачу сирого матеріалу в сушильний барабан. Якщо температура теплоносія на вході в сушильний барабан перевищує значення, установлене на мілівольтметрі, вплив на зміну подачі палива припиняється.

Система автоматичного керування рециркуляцією забезпечує зміну кількості рециркулюємого теплоносія в залежності від розрідження в топці. Вона складається з датчика тяги 7, що регулюється приладом 9.2, пускового пристрою 3.2 і виконавчого механізму 4.2. При відхиленні розрідження в теплогенераторі від заданого значення регулюючий прилад через пусковий пристрій пускає в хід виконавчий механізм, що повертає заслінку у вихлопній трубі агрегату.

Система автоматичного регулювання вмикається в роботу через 40—80 хв. після запуску агрегату, тобто в сталому режимі його роботи. До виходу на цей режим регулюючий прилад 9.1 вимірює різницю між температурою теплоносія за сушильним барабаном і його заданим значенням та формує керуючий сигнал для корекції подачі палива і сирого матеріалу.

Рисунок 3.2. Структурна схема системи автоматичного регулювання процесу сушіння агрегату АВМ-1,5Б:

1 — конвеєр; 2 — транспортер; 3 — пусковий пристрій; 4 — виконавчий механізм; 5 — теплогенератор; 6 — регулятор подачі палива: 7—датчик тяги; 8 — коригувальний електронний прилад; 9 — регулюючий електронний прилад; 10—заслінка; 11—система рециркуляції теплоносія; 12—сушильний барабан; 13—термопара; 14—система відводу сухої маси; 15—потоковий вологомір; 16—блок вибірковості; 17—блок узгодження; 18—тиристорна станція керування; 19 - електродвигун постійного струму

В агрегаті для сушіння кормів АВМ-1,5Б (ТУ 105-1-1102-86) для рівномірної подачі зеленої маси у барабан привід живильника-дозатора стебельчатих кормів здійснюється від електродвигуна постійного струму.

ЗАПИТАННЯ

1. Яка необхідність використання Високотемпературного сушіння зелених кормів? 2. Для чого призначений АВМ? 3. З яких основних частин складається АВМ? 4. За допомогою технологічної схеми поясніть процес роботи АВМ. 5. Які система автоматичного регулювання процесом містить АВМ? 6. Використовуючи структурну схему АВМ вкажіть як буде проходити сигнал при збільшені вологості висушеного корму 7. Використовуючи структурну схему АВМ вкажіть як буде проходити сигнал при збільшені вологості висушеного корму. 8. Використовуючи структурну схему АВМ вкажіть як буде проходити сигнал при Відхиленні розрідження в теплогенераторі від заданого значення 9. За допомогою принципової електричної схеми АВМ поясніть процес роботи агрегату.

ТЕСТИ

1. . Як здійснюється автоматичне регулювання процесом сушіння в АВМ?

A. Від рівня і зміни температури змінюють подачу сировини

B. Від зміни температури змінюють подачу палива.

C. Від вологості і зміни температури змінюють подачу сировини та палива

2. Як здійснюється Автоматичне керування рециркуляцією в АВМ?

A. При відхиленні розрідження в топці від заданого значення виконавчий механізм повертає заслінку у вихлопній трубі агрегату.

B. При відхиленні розрідження в топці від заданого значення виконавчий механізм закриває подачу палива.

C. При відхиленні розрідження в топці від заданого значення виконавчий механізм повертає повітря у агрегаті.

3. В якій послідовності вмикаються електродвигуни в АВМ?

A. Пуск електродвигунів в будь якій послідовності.

B. Пуск електродвигунів можливий тільки в послідовності, зворотної напрямку проходження сировини.

C. Пуск електродвигунів можливий тільки в напрямку проходження сировини.