Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 2)

Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 2)

2.2.6. Автоматизація зволожувачів повітря.

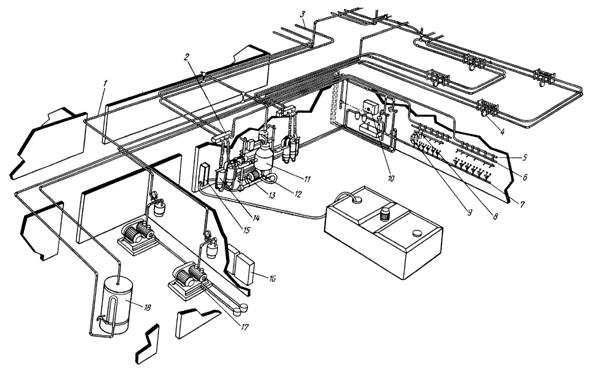

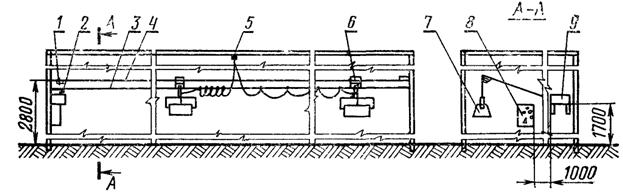

Для зволоження та зниження температури повітря тваринницьких і птахівницьких приміщень використовують зволожувачі, що входять в склад вентиляційного обладнання або окреме обладнання зволоження. В комплект вентиляційного обладнання "Клімат-2" входить зволожувач, який розбризкує воду в припливному вентиляторі. При цьому припливне повітря по команді від двохпозиційного регулятора зволожується до необхідних значень. Прикладом самостійного обладнання зволоження може бути обладнання К-П-6. Обладнання К-П-6 в залежності від виконання може комплектуватися 7 – 15 зволожувачами.

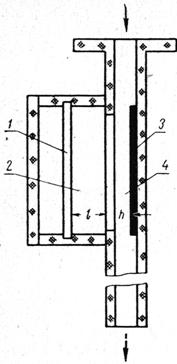

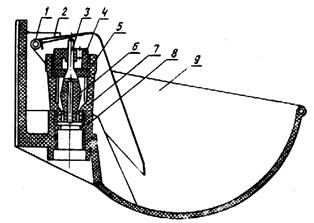

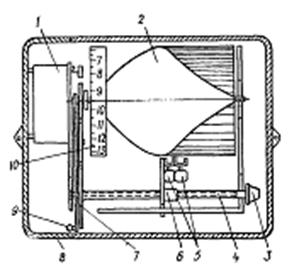

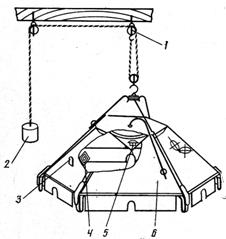

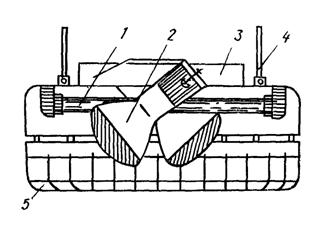

Принцип роботи зволожувача (рис. 2.2.9) такий: вода під тиском заповнює зволожувачі до певного рівня, що регулюється системою зволоження. Електродвигун приводить в рух конус зволожувача. Вода що знаходиться в баці на певному рівні, під дією відцентрової сили піднімається тонкою плівкою по внутрішній поверхні конуса зволожувача і через отвори в конусі розтікається по диску. Дрібні водяні краплі зриваючись з диска і перемішуючись з повітрям, утворюють водяний пил. Уловлювачі крапель служать для збирання великих крапель води та рівномірного радіального поширення зволоженого повітря.

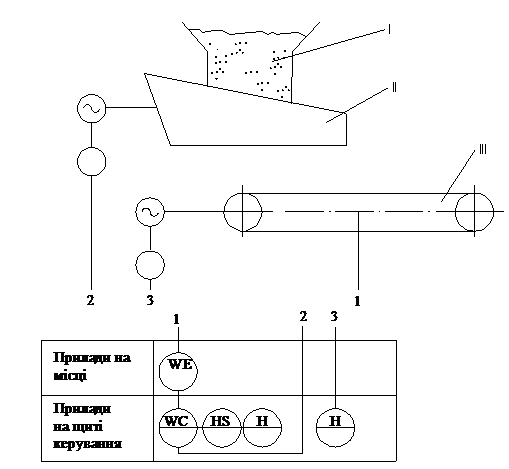

Рис. 2.2.9. Зволожувач: 1 – фільтр; 2 – бак; 3 – конус зволожувача; 4 – водозбірник; 5 – сепаратор; 6 – кришка; 7, 8 – уловлювачі крапель; 9 – гак для підвішування; кожух; 11 – електродвигун.

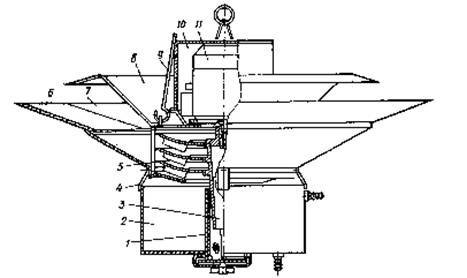

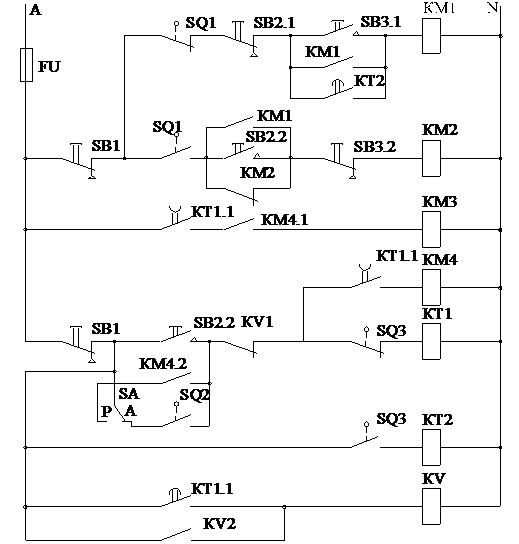

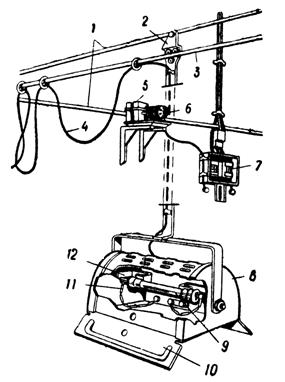

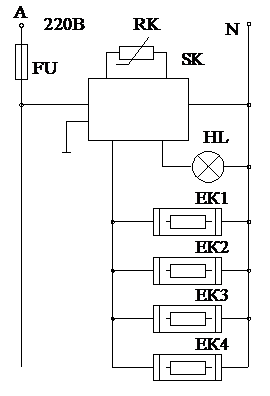

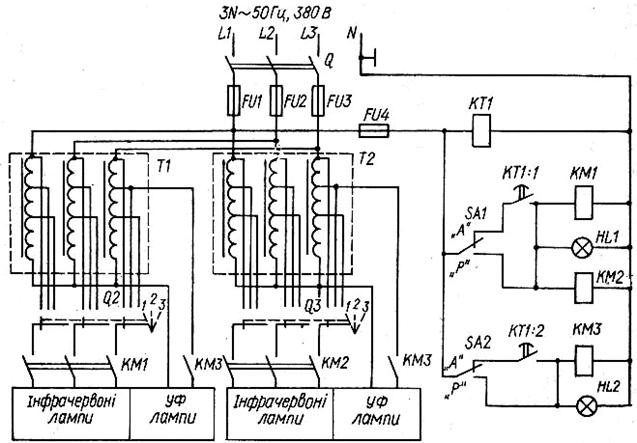

Принципова електрична схема управління установкою зволоження повітря (рис 2.2.10) передбачає "Ручний" та "Автоматичний" режими керування, які задаються перемикачем SA.

В "Автоматичному" режимі керування управління зволоженням виконується в залежності від величини відносної вологості повітря в приміщенні, яка контролюється датчиком В (гігристорного типу) регулятора вологості А. Так коли вологість повітря в приміщенні нижче уставки спрацювання А, його контакт буде замкнутий, попаде під напругу котушка проміжного реле KV. Замикаючий контакт проміжного реле подасть напругу на котушку реле часу КТ і електромагнітний клапан подачі води Y. В свою чергу замикаючий контакт КТ миттєво замкне коло котушки магнітного пускача КМ, ввімкнуться електродвигуни зволожувачів.

Коли вологість повітря в приміщенні відповідатиме уставці А, його контакт розімкнеться, обезживиться котушка KV. Реле KV обезживить реле часу КТ і електромагнітний клапан Y, припиниться подача води на зволожувачі. З витримкою часу необхідною для видалення залишків води з зволожувачів контакт КТ вимкне магнітний пускач КМ, електродвигуни зволожувачів зупиняться.

|

Рис. 2.2.10. Принципова електрична схема керування обладнанням зволоження повітря. К-П-6.

В "Ручному" режимі керування зволожувачами виконується не від команд регулятора вологості, а шляхом переведення перемикача SA з положення "О" в положення "Р" і навпаки.

Підготовка установки до роботи та захист силових кіл від коротких замикань здійснюється за допомогою автоматичного вимикача QF1. Автоматичні вимикачі QF2 та QFn забезпечують необхідну кількість працюючих зволожувачів та захищають електродвигуни конкретного зволожувача.. Захист кіл керування при виникненні в них коротких замикань здійснюється запобіжником FU1. Cигналізація про подачу напруги на щит керування та про роботу зволожувачів здійснюється відповідно сигнальними лампами HL1, HL2.

ЗАПИТАННЯ

1. Вкажіть призначення та доцільність використання обладнання для зволоження повітря. 2. Принципи автоматизації зволожувачів повітря. 3.Будова та принцип дії обладнання зволоження К-П-6. 4. Вкажіть засоби автоматизації обладнання зволоження К-П-6.

ТЕСТИ

1. Які засоби автоматизації використовують в типових системах керування установками зволоження повітря?

A. Двохпозиційні регулятори вологості повітря в приміщенні.

B. Безперервні регулятори вологості повітря в приміщеннях.

C. Регулятори температури повітря в приміщенні різних типів.

2. Використовуючи принципову електричну схему обладнання зволоження повітря К-П-6, вкажіть які зміни відбудуться в схемі, якщо вологість повітря в приміщенні буде нижче уставки регулятора вологості А?

A. Регулятор вологості А через реле КV забезпечить включення електромагнітного клапана подачі води Y та електромагнітного пускача КМ включення електродвигунів розбризкувачів.

B. Регулятор вологості А через реле КV забезпечить вимкнення електромагнітного клапана подачі води Y на розбризкувачі.

C. Реле часу КТ забезпечить ввімкнення електродвигунів зволожувачів по добовій часовій програмі.

2. Використовуючи принципову електричну схему обладнання зволоження повітря К-П-6, вкажіть призначення реле часу КТ?

A. Реле часу КТ забезпечить ввімкнення електродвигунів зволожувачів по добовій часовій програмі.

B. Реле часу КТ створює витримку часу на вимкнення магнітного пускача КМ електродвигунів зволожувачів, що необхідна для видалення залишків води з зволожувачів після припинення її подачі.

C. Реле часу КТ створює витримку часу на ввімкнення електромагнітного пускача КМ зволожувачів, щоб уникнути частого вмикання по причині похибок регулятора вологості А.

2.2.7. Автоматизація інкубаторів.

Вирішення загальних питань підтримання мікроклімату в птахівництві мають аналогічні рішення подібних питань в тваринництві, але є деякі специфічні особливості регулювання мікроклімату зокрема при інкубації яєць. Основними параметрами, які характеризують оптимальні умови інкубації, є температура повітряного середовища, його вологість, газовий склад та швидкість переміщення повітря. Оптимальні значення вказаних параметрів мікроклімату визначенні на основі аналізу природних умов та в результаті експериментальних досліджень. Так при інкубації яєць курей оптимальними вважають температуру 37 - 38ºС, Відносне значення вологості 70% , швидкість переміщення повітря в інкубаторі 0,5 – 1,6 М/сек. Експерементальні дослідження показують, що для відповідного періоду інкубації рекомендуються свої оптимальні значення параметрів мікроклімату.

Для інкубації яєць на птахофабриках використовують інкубатори "Універсал-55" і ИКП-90 "Кавказ". Вони мають уніфіковані пристрої регулювання кліматичних режимів інкубації і керування поворотом лотків в інкубаційних камерах. Вивідні камери, що комплектуються на три і шість інкубаторів, не мають повороту лотків. В іншому пристрій інкубаційних і вивідних камер аналогічний.

Інкубатор «Універсал-55» складається з трьох інкубаційних і однієї вивідної камери. Камери інкубатора обладнані однаковими приладами для відтворення й автоматичної підтримки заданого режиму. В інкубаційних камерах лотки з яйцями встановлюються в поворотних барабанах, змонтованих на валу. У вивідній камері яйця укладаються в нерухомі лотки, розташовані горизонтально.

Система автоматичного керування інкубатора дозволяє виконувати наступні операції без участі людини: автоматичний поворот лотків з яйцями щогодини в інкубаційних камерах шляхом нахилу барабана на 45° в обидва боки від вертикального положення; автоматичне регулювання температури в камері інкубатора в діапазоні 36...39°C З точністю ±0,2 °С; автоматичне регулювання відносної вологості в камері в діапазоні 40...75% з точністю ±3;%; аварійне вимикання регулятора температури з одночасним вмиканням охолодження при підвищенні температури в камері до максимально припустимого значення, а також при несправності елементів схеми пуску вентилятора; звукову сигналізацію при перевищенні максимально допустимого значення температури в камері й аварійному вимиканні напруги в мережі; світлову сигналізацію в процесах регулювання температури і вологості в камері; світлову сигналізацію, що дублює звукову; електричне блокування, що виключає можливість вмикання електроустаткування камери при відкритих дверях камери.

Роботою інкубатора керують за допомогою пультів керування, розташованих на кожній інкубаційній камері і загального програмного пристрою.

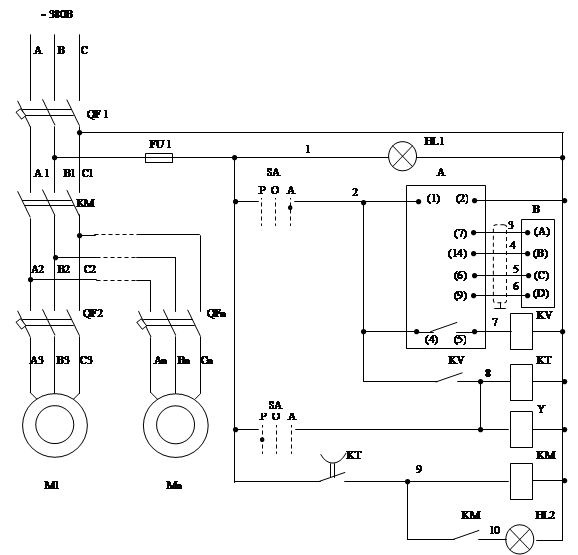

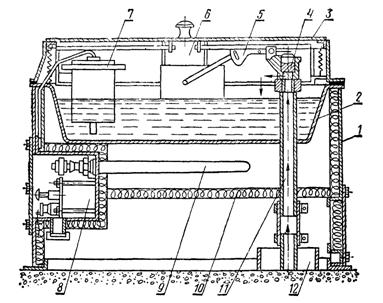

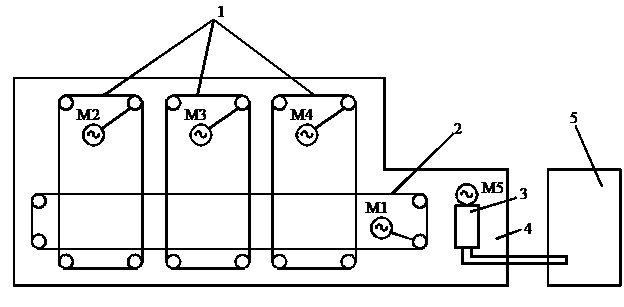

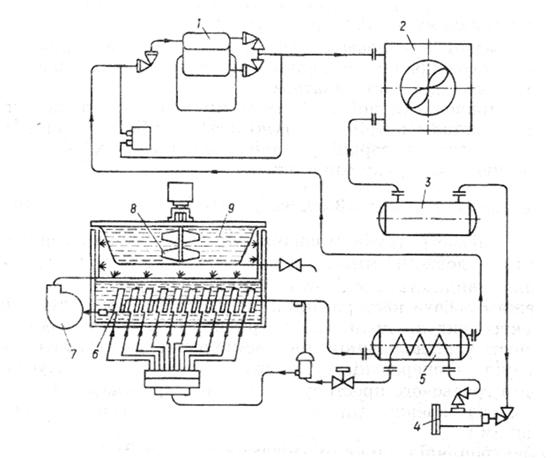

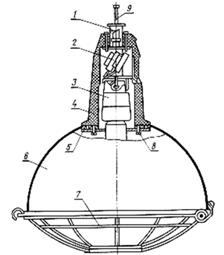

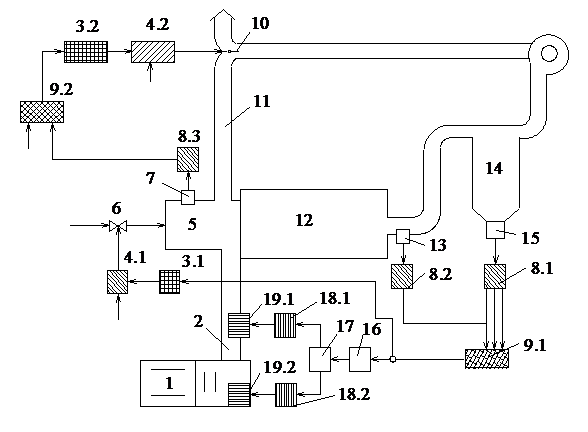

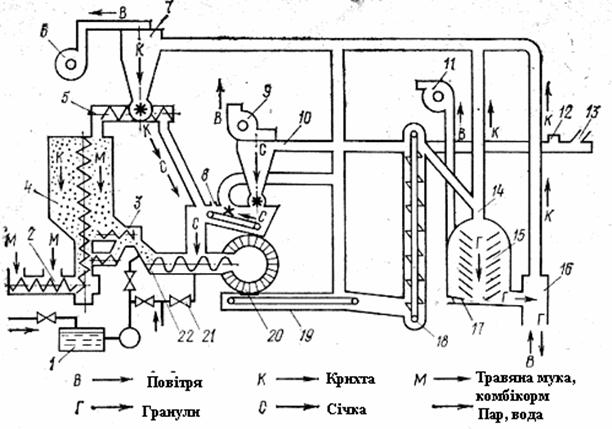

На рисунку 2.2.11 зображена інкубаційна камера, обладнана вентилятором 1, що забезпечує вирівнювання температури по об’єму камери і поліпшує теплопередачу між повітрям і яйцем. Двома електронагрівниками 2 потужністю по 1 кВт керують спільно в двох режимах: на повній напрузі мережі і на половинному через тиристор. Зволожувач 7 має окремий електропривод. Вода в системі зволоження подається через електромагнітний клапан 6. Припливна 8 і витяжна 5 заслінки повітрообміну спарені і керуються електромагнітним соленоїдним приводом 4. Для повороту лотків призначений механізм 3 з електроприводом 5, що має два обмежувальних кінцеві вимикачі 10.

Рис. 2.2.11. Інкубаційна камера; а – вид на задню стінку; б – механізм повороту лотків

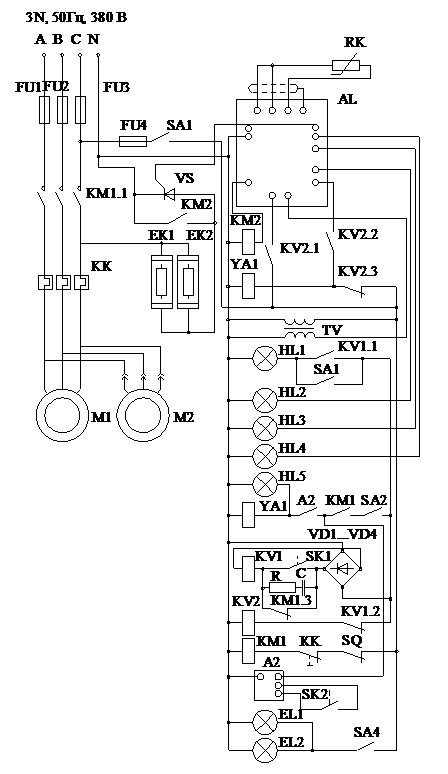

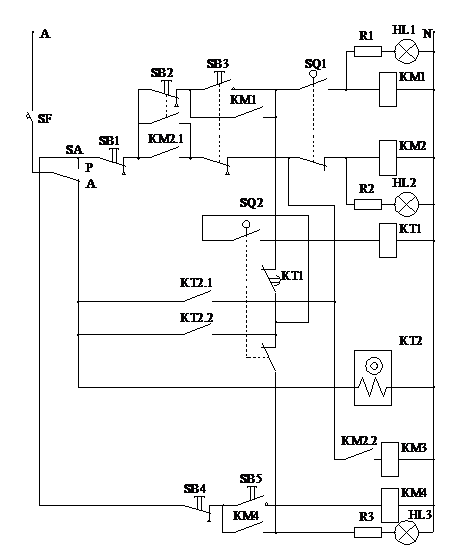

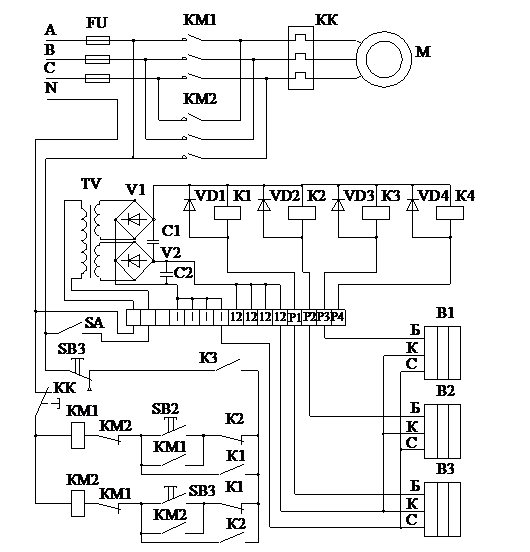

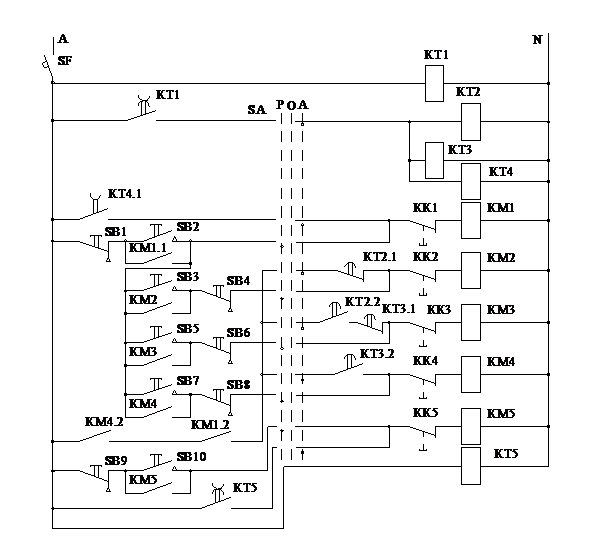

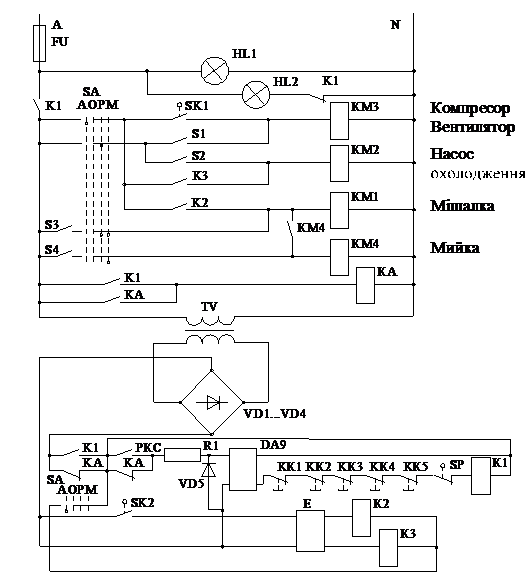

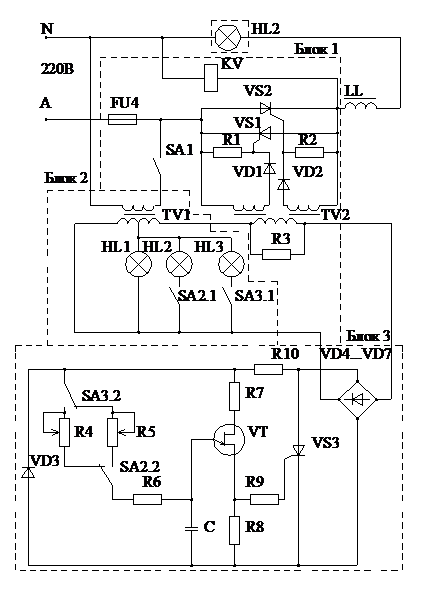

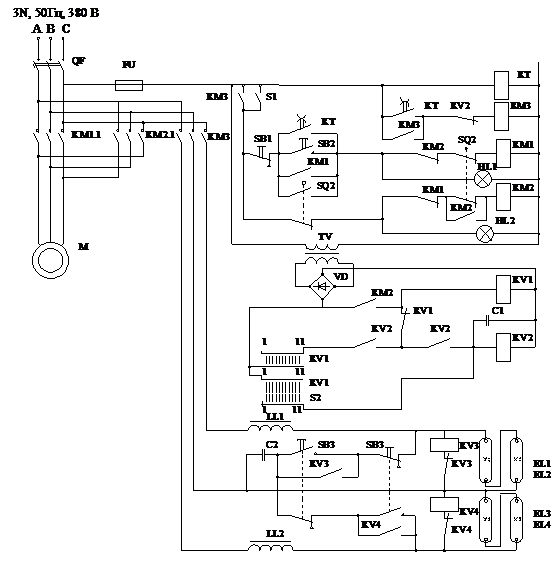

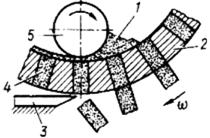

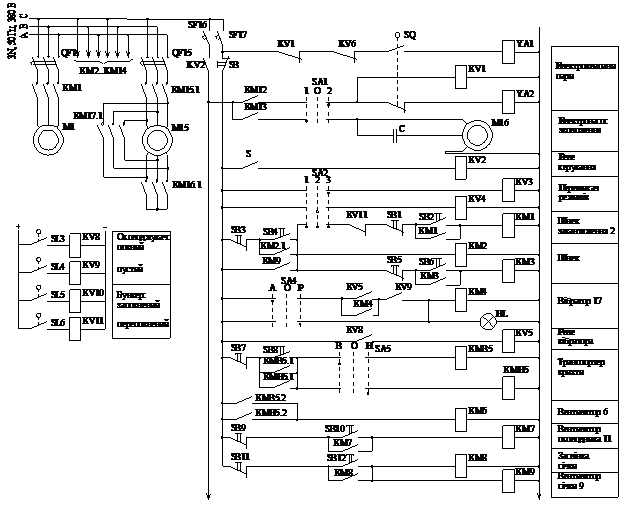

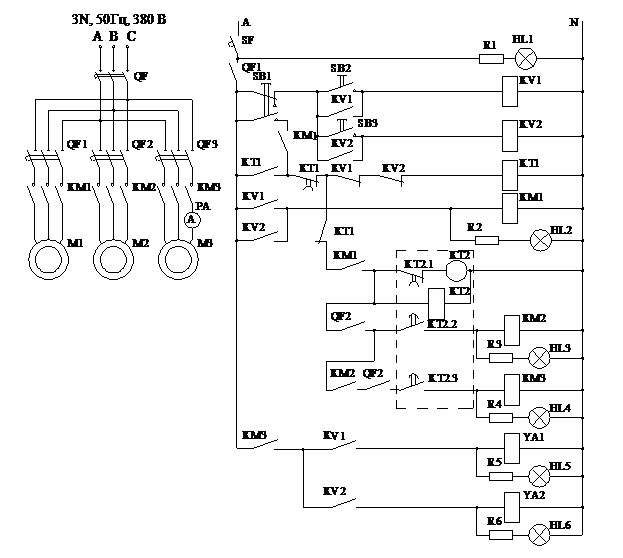

Принципова електрична схема інкубаційної камери інкубатора «Універсал-55» показана на рисунку 2.2.12. В автоматичному режимі температурним режимом керують за допомогою трипозиційного терморегулятора AL типу РТИ-3. При зниженні температури в камері терморегулятор AL посилає сигнал на відкриття тиристора VS. При цьому напруга живлення зворотної послідовності, дорівнює половині номінальної і надходить на обігрівальні елементи ЕК1 і ЕК2. При подальшому зниженні температури терморегулятор AL подає напругу на котушку магнітного пускача КМ2, що своїми контактами шунтує тиристор і подає на нагрівальні елементи повну напругу. При підвищенні температури в камері спочатку вимикається КМ2, а потім посилається сигнал на закривання тиристора.

Рис. 2.2.12. Принципова електрична схема інкубатора "Універсал-55".

Якщо температура перевищить 38,3 °С, замкнеться контакт термореле SK1 і ввімкне реле KV1, що вимкне проміжне реле KV2. Контакти реле KV2 вимикають терморегулятор AL, а вмикають соленоїд охолодження YA1 і світлову і звукову аварійну сигналізацію, а також місцеву світлову НL1.

При зниженні вологості повітря (на 3%) регулятор вологості А2, вмикає соленоїд YA2 і подає воду на диск розпилювача М2. При цьому запалюється сигнальна лампи НL 7. Світлова сигналізація НL4 показує "Розігрів", НL3 –"Температура в нормі", НL2 – "Охолодження". Вентилятор M1 вмикається магнітним пускачем КМ1 при подачі напруги на коло керування і вимикається тільки при відкриванні дверей кінцевим вимикачем SQ.

Автоматичне керування дублюється ручним, яке здійснюється вимикачами SA1-SA3.

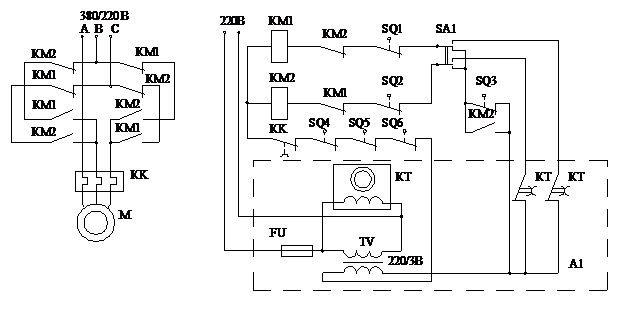

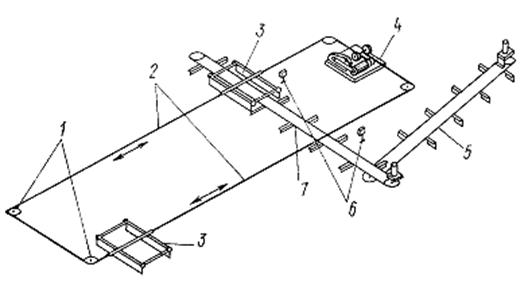

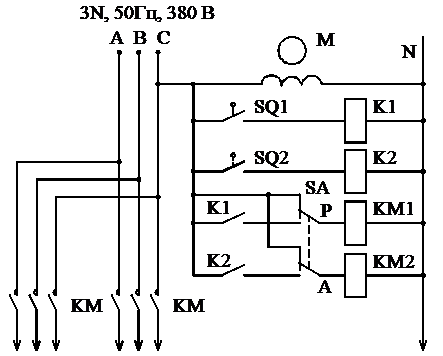

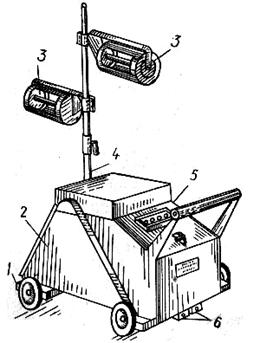

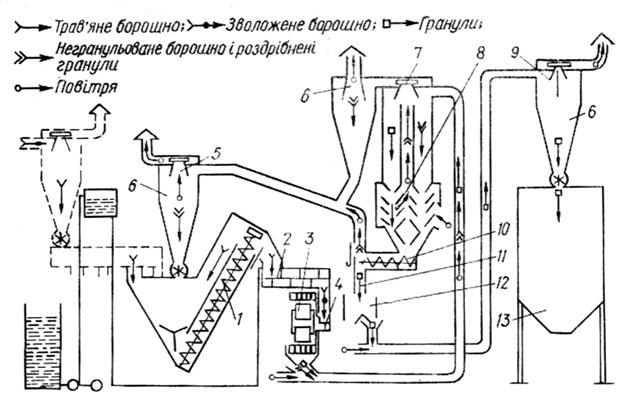

Рисунок 2.2.13. Принципова схема керування поворотом лотків інкубатора

Керування поворотом лотків виконується командним пристроєм, схема якого зображена на рисунку 2.2.13. Режим керування поворотом лотків встановлюється перемикачем SA1. У положенні перемикача "Автоматичний поворот" напруга 36 В подається з вторинної обмотки трансформатора TV командного пристрою А1 через контакти реле часу КТ На котушки електромагнітних пускачів КМ1 чи КМ2. Стан контактів міняється через кожну годину. У ланцюг котушок реверсивного магнітного пускача КМ1, КМ2 включені кінцеві вимикачі SQ1 і SQ2, що вимикають електродвигун повороту лотків М1 в крайніх положеннях рухливого сектора.

У загальний ланцюг котушок пускачів КМ1, КМ2 включені кінцеві вимикачі SQ4...SQ6, контакти яких замкнуті тільки при закритих замках барабанів.

Для установки лотків у горизонтальне положення тумблер SA1 ставиться в положення "Горизонтально" (на схемі це нижнє положення перемикача). При цьому напруга від командного пристрою подається незалежно від стану контактів реле часу КТ, а в ланцюг котушок пускачів включений кінцевий вимикач SQ3, установлений на середньому виступі передньої опори. Кінцевий вимикач SQ3 вимикає механізм повороту при горизонтальному положенні лотків.

Передбачений також ручний привод механізму повороту лотків. Установка лотків вертикально (положення обслуговування) може проводитися механічно від спеціального перемикача і вручну. Випадання лотків при нахилі барабанів запобігається спеціальними замками.

ЗАПИТАННЯ

1. Для чого призначений інкубатор «Універсал-55»? 2. З якого основного обладнання складаються інкубатори? 3. Які функції виконує автоматизована система управління інкубатора «Універсал-55»? 4. Які засоби автоматизації використовуються в інкубаторі «Універсал-55»? 5 Як здійснюється поворот лотків в інкубаторі?

ТЕСТИ

1. Який пристрій використовується для автоматичного вмикання пристрою повороту лотків інкубатора «Універсал-55» ?

A. Кінцеві вимикачі

B. Реле температури

C. Реле часу

2. Використовуючи принципіальну електричну схему керування поворотом лотків інкубатора «Універсал-55» вкажіть для чого використовується кінцеві вимикачі SQ1 і SQ2?

A. Вимикають електродвигун повороту М в крайніх положеннях рухливого сектора.

B. Вмикають електродвигун повороту М в крайніх положеннях рухливого сектора.

C. Вимикають механізм повороту при горизонтальному положенні лотків

3. За допомогою чого здійснюється керування температурним режимом інкубаторі «Універсал-55»

A. Двохпозиційним терморегулятором

B. Трипозиційним терморегулятором типу РТИ-3

C. Терморегулятором

4. Використовуючи принципіальну електричну схему інкубатора «Універсал-55» вкажіть для чого використовується термореле SK1?

A. При перевищені температури 38,3 °С, замкнеться контакт термореле SK1 і ввімкне реле KV1, що вимкне проміжне реле KV2, а воно вимикає терморегулятор AL, і вмикає соленоїд охолодження YA1

B. При перевищені температури 39,3 °С, замкнеться контакт термореле SK1 і вмикає соленоїд охолодження YA1

C. При перевищені температури 40,3 °С, замкнеться контакт термореле SK1 і вимикає терморегулятор AL.

5. Використовуючи принципіальну електричну схему інкубатора «Універсал-55» вкажіть для чого використовується вологорегулятор А2?

A. При зниженні вологості повітря на 13% вологорегулятор А2, вмикає соленоїд YA2

B. При зниженні вологості повітря (на 23%) вологорегулятор А2, подає воду на диск розпилювача М2

C. При зниженні вологості повітря (на 3%) вологорегулятор А2, вмикає соленоїд YA2 і подає воду на диск розпилювача М2

6. Використовуючи принципіальну електричну схему інкубатора «Універсал-55» вкажіть для чого використовується соленоїд YA2?

A. Соленоїд YA2 подає воду на диск розпилювача М2

B. Соленоїд YA2 подає воду на заслінку.

C. Соленоїд YA2 відкриває заслінку.

7. Використовуючи принципіальну електричну схему інкубатора «Універсал-55» вкажіть для чого використовується соленоїд YA1?

A. Подає воду на диск розпилювача М2 при перевищені температури в камері.

B. Відкриває заслінку охолодження при перевищені температури в камері.

C. Подає воду на диск розпилювача М2 при зниженні температури в камері.

2.2.8. Автоматизація іонізації повітря

Повітря, що оточує нас, містить нейтральні атоми, молекули й іони газів, що входять у його склад. Іони повітря, чи аероіони, як прийнято їх називати, утворяться внаслідок приєднання електронів нейтральними атомами і молекулами чи газів віддачі ними електронів, здобуваючи при цьому негативний чи позитивний заряд.

Встановлено, що негативні аероіони впливають на тварин, стимулюючи біологічні процеси, що ведуть до підвищення продуктивності і схоронності поголів'я. Природна іонізація повітря відбувається за рахунок дії радіоактивних речовин, що знаходяться в ґрунті і повітрі, а також під впливом космічних променів.

Знижений зміст негативних аероіонів у повітрі тваринницьких ферм внаслідок дії екрану огороджень, і різного устаткування, з підвищеною вологістю і запиленістю повітря, що сприяють об'єднанню газових іонів із дрібними рідкими чи твердими частками й утворенню важких іонів. Видихуване тваринами повітря містить також важкі іони, серед яких переважають позитивно заряджені. У цілому це несприятливо відбивається на фізіологічному стані тварин. Тому в приміщеннях необхідно постійно підтримувати визначену концентрацію негативних аероіонів, штучно іонізуючи нейтральні частки повітря.

Устаткування, застосовуване для аероіонізаціі тваринницьких і птахівницьких приміщень, повинне поповнювати повітряне середовище в зоні перебування тварин і птахів тільки легкими негативними іонами в потрібній кількості і не мати який-небудь негативний побічний вплив на них, а також обслуговуючий персонал. У більшій мірі цим вимогам відповідають електричні аероіонізатори, що використовують коронний розряд.

Автоматизація систем іонізації повітря дозволяє створити й підтримувати оптимальні умови повітряного середовища у тваринницьких і птахівницьких приміщеннях. У результаті застосування автоматизації систем іонізації повітря підвищується продуктивність тварин, скорочуються витрати ручної праці і зменшується витрата електричної й теплової енергій.

Іонізатор ИЭ-1 призначений для іонізації повітря в тваринницьких приміщеннях з подачею іонів в вентиляційну систему.

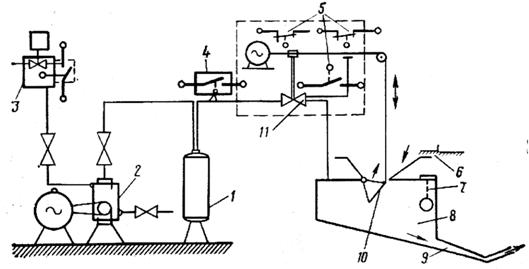

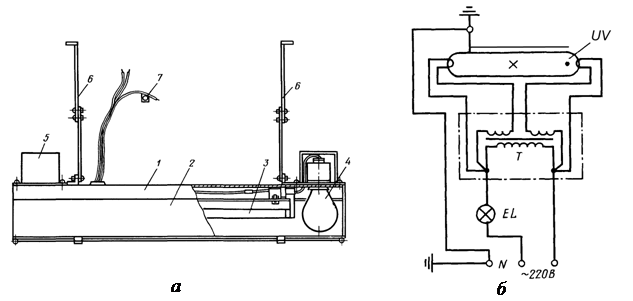

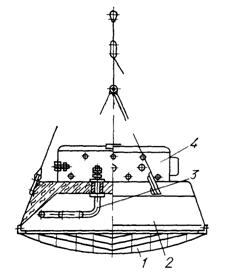

Установки містять у собі вентилятор, систему повітропроводів, іонізаційні приставки і пульт керування. Одна з таких приставок зображена на рис. 2.2.14. Приставка виконана з органічного скла і складається з джерела випромінювань, іонної і повітряної камер, та електрода.

Рис. 2.2.14 1 - джерело а- частинок; 2 – іонна камера; 3 – сепаруючий електрод; 4 – повітропровід.

.

В іонній камері розташовується джерело А-часток 4л9-35 із плутонієм 239. Джерело являє собою металеву пластинку діаметром 71 мм, з однієї сторони якої нанесений плутоній з емалевим покриттям. При діаметрі активного шару 71 мм джерело виділяє щосекунди 3,5-105 А-Часток, що являють собою ядра гелію і мають дуже невеликою проникаючою здатність. Випускаються ізотопом плутонієм А-частки при гальмуванні в металі пробігають усього кілька десятків мікронів, а в повітрі 3—3,5 см. При цьому енергія розпаду перетворюється в тепло в масі самого ізотопу, а випромінювання не виходить за межі оболонки, у яку він укладений. Тому при використанні А-радіоактивного ізотопу не потрібна спеціальний захист від випромінювань.

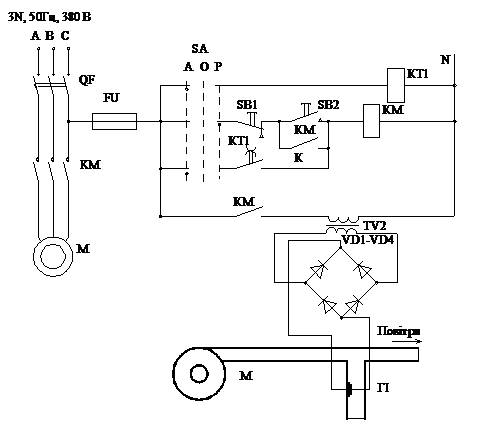

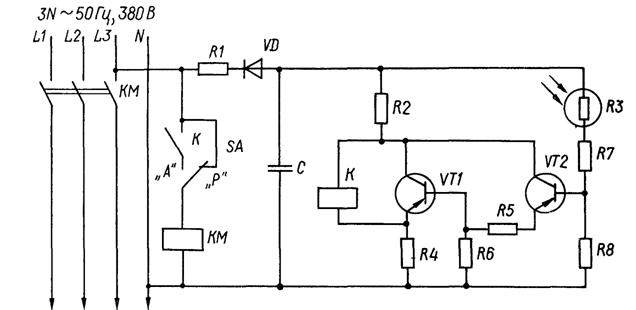

На принциповій схемі видно, що напруга на установку подається автоматичним вимикачем.

Установка має два режими роботи: ручне і автоматичне, які задаються за допомогою перемикача SА; в положенні “А” – автоматичне, в положенні “Р” – ручне.

В автоматичному режимі перемикач встановлюємо в положення А, при цьому напруга подається на реле часу КТ, яке має свій контакт з затримкою на замикання і розмикання в колі котушки магнітного пускача КМ. Магнітний пускач своїми силовими контактами подає напругу на електродвигун припливного вентилятора, а додатковими контактами на сигнальну лампу НL і високовольтний трансформатор ТV. Трансформатор ТV підвищує напругу 220В до величини 5000В, а діодний міст перетворює на напругу постійного струму для подачі до іонізаційної приставки ГИ, що знаходиться біля повітропроводу.

Рис. 2.2.15. Принципова електрична схема іонізаційної установки.

Вимикається установка в автоматичному режимі за допомогою контакту реле часу КТ по закінчені заданої програми іонізації повітря.

В ручному режимі перемикач встановлюємо в положення "Р”, при цьому кнопкою SВ2 “Пуск” ми подаємо напругу на котушку магнітного пускача КМ, який вмикає електродвигун вентилятора та іонізаційну приставку. Вимикається установка в ручному режимі кнопкою SВ1 “Стоп”.

Захист кола керування здійснюється за допомогою запобіжника FU.

2.2.9. Автоматизація мікроклімату з використанням програмних контролерів.

Автоматизована система вимірювання температури в пташнику «Каштан-Т» призначена для вимірювання температури в пташинку і зовнішнього повітря. Результати багатоканальних вимірювань висвітлюються цифровими індикаторами, а також можуть реєструватися на папері за допомогою цифродрукуючого пристрою один раз за 1, 2, 4 або 8 год. послідовно у всіх пташниках. На запит оператора можна проконтролювати температуру в будь-якому пташнику.

До складу системи входять: нормуючі перетворювачі з датчиками температури типу ТСМ — для перетворення вихідної величини датчика температури — опору на струм блока живлення, стіл оператора з панеллю керування та електронним блоком, цифродрукуючий пристрій, два адаптери, кабель. Конструктивно вона виконана у вигляді центрального електронного пристрою та периферійних вимірювальних перетворювачів.

Технічна характеристика системи «Каштан-Т».

Кількість пташників, в яких контролюють температуру повітря, - 50шт. Діапазон вимірювання температури повітря в пташнику, -0..+40°С. Кількість точок вимірювання температури з зовнішнього повітря - 1шт. Діапазон вимірювання температури зовнішнього повітря, —40...+40°С. Основна абсолютна похибка вимірювання температури повітря - 1°С. Споживана потужність при напрузі 220 В і частоті 50 Гц, -100Вт.

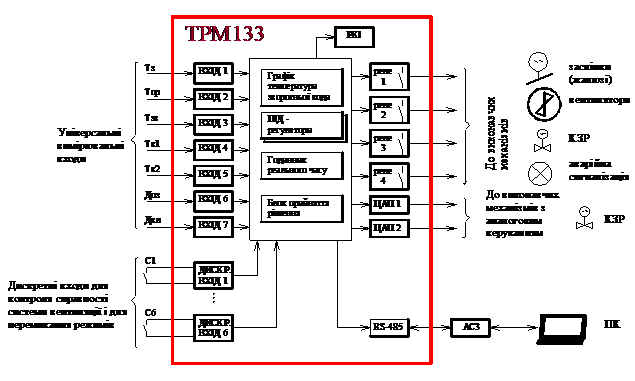

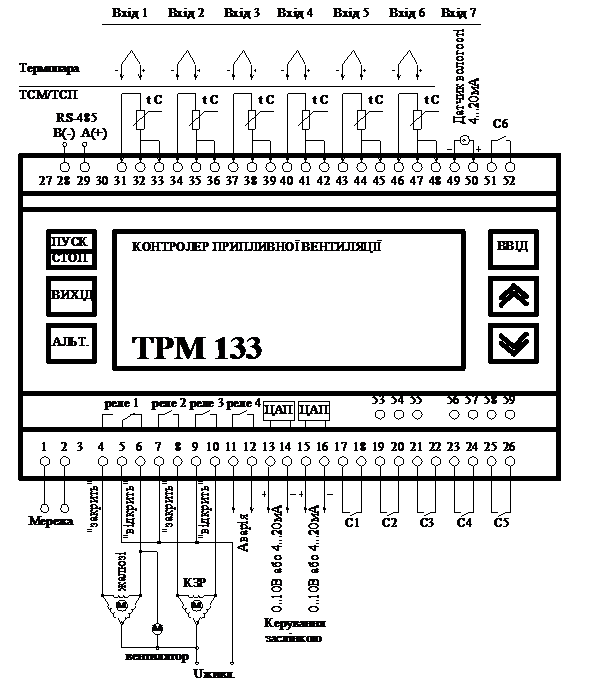

Контроллер для систем припливної вентиляції з водяним калорифером ТРМ 133 Має 7 універсальних входів, до яких можна підключати датчики різних типів:

Термометри опору типів ТСП 50П/ 100П/500П/1000П, ТСМ 50М/100М, ТСН 100Н/1000Н; термопари TXK(L), ТХА(К); датчики з уніфікованим вихідним сигналом струму 0...5 мА, 0(4)...20 мА або напруги 0...1 В; датчики положення заслінки (резистівні або струмові).

Універсальні входи використовуються для вимірювання (рис 2.2.16): Тз - температури зовнішнього повітря; Тпр – температури припливного повітря; Тзв - температури зворотної води в контурі теплоносія; Тк1 – температури в приміщені; Тк2 - температура приміщення в іншому місці (або для підключення задатчика температури); Дпз - положення заслінки; Двл - вологості (вхід з вбудованим шунтуючим резистором 100 Ом для прямого підключення датчика із струмовим виходом).

Сучасний ефективний алгоритм автонастройки ПІД-регулятора. При автонастройці прилад обчислює оптимальні для даного об'єкту значення коефіцієнтів ПІД-регулюваня. Подальше нескладне ручне підстроювання дозволяє звести до мінімуму перерегулювання.

Контроллер має 6 дискретних входів для діагностики справності системи вентиляції і перемикання режимів.

Рис 2.2.16. Функціональна схема контролера припливної вентиляції ТРМ 133.

Рис 2.2.16. Функціональна схема контролера припливної вентиляції ТРМ 133.

С1 - комутуючий пристрій (таймер, тумблер і т. п.) для дистанційного переходу системи в черговий режим;

С2 - датчик контролю справності припливного вентилятора по потоку повітря;

СЗ - датчик контролю засмічення фільтру припливного вентилятора (витяжного);

С4 - датчик переходу системи в режим захисту калорифера від замерзання;

С5 - датчик пожежної сигналізації;

С6 - датчик контролю справності витяжного вентилятора.

Виходи контролера використовуються для управління вентилятором, жалюзі, калорифером і аварійною сигналізацією. ТРМ133 оснащений наступними вбудованими вихідними елементами: 4 електромагнітних релез комутуємим струмом 4 А при 220 В для управління жалюзі, вентилятором приточування, КЗР і пристроями аварійної сигналізації; 2 ЦАП 4...20 мА або 0...10 В для управління аналоговим КЗР. При цьому ТРМ133 може управляти засувками як з датчиком положення, так і без нього (по математичній моделі, закладеній в прилад).

ТРМ 133 здійснює автоматичний вибір режимів роботи системи припливної вентиляції : підтримка температури повітря приточування (ПІД-регулюваня); прогрів калорифера при запуску системи і при перемиканні режимів; день/ніч (по вбудованому годиннику реального часу); черговий режим (перемикання вручну або по повідомленню про аварію); захист калорифера від замерзання; захист системи від перевищення температури зворотної води по графіку; літній режим.

Завдяки використанню в ТРМ133 ПІД-закону регулювання досягається висока точність підтримки температури припливного повітря і зворотної води. Високу точність забезпечує також сучасний алгоритм автонастройки приладу на об'єкті. Крім того, в ТРМ 133 використовуються декілька контурів ПІД-регулюваня, що дозволяє гнучко настроювати прилад для роботи в різних режимах.

Високу перешкодозахисну безпеку і надійність роботи системи вентиляції під управлінням ТРМ 133 забезпечують: цифрова фільтрація аналогових входів і захист від «брязкоту» дискретних входів; імпульсний широкодіапазонний блок живлення, стабілізуючий параметри контроллера; докладна діагностика справності вузлів системи вентиляції і вимірювальних датчиків з видачею аварійних повідомлень на дисплей; наявність режиму “черговий”, в який система переводиться у разі аварії (наприклад, при пожежі).

Крім того, всі основні вузли ТРМ 133 - блок живлення, входи, виходи і модуль інтерфейсу RS-485 - мають високовольтну гальванічну ізоляцію один від одного.

У ТРМ 133 встановлений модуль інтерфейсу RS-485, організований по стандартному протоколу ОВЕН. Інтерфейс RS-485 дозволяє: конфігурувати прилад на ПК; передавати в мережу поточні значення виміряємих величин, вихідної потужності регулятора, а також будь-яких програмованих параметрів; одержувати з мережі оперативні дані для генерації управляючих сигналів. ТРМ 133 може працювати в мережі тільки за наявності в ній «майстра», функцію якого може виконувати, наприклад, персональний комп'ютер.

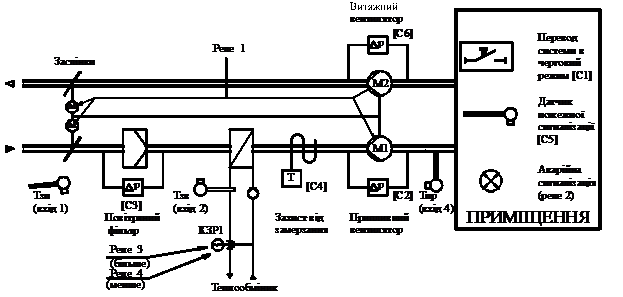

Підключення ТРМ 133 до ПК здійснюється через адаптер ОВЕН АСЗ-м або АС4 (рис 2.2. 17).

Рис 2.2.17. Приклад використання контролера припливної вентиляції ТРМ 133.

Рис 2.2.17. Приклад використання контролера припливної вентиляції ТРМ 133.

При інтеграції ТРМ 133 в АСУ ТП як програмне забезпечення можна використовувати SCADA-систему Owen Process Manager або яку-небудь іншу програму.

Режими роботи контролера.

Регулювання температури припливного повітря в системі з водяним калорифером. Це основний режим роботи ТРМ133. При вході в цей режим прилад відкриває жалюзі і включає припливний вентилятор (рис 2.2.18).

Рис 2.2.18. Схема підключень контролера припливної вентиляції ТРМ 133.

Нагрів припливного повітря. ТРМ133 забезпечує підтримку на заданому рівні температури повітря припливного Тпр за допомогою калорифера. Для цього прилад управляє положенням K3Р, який регулює потік теплоносія, що подається в калорифер.

Прогрів калорифера. Контролер здійснює прогрівання калорифера перед початком роботи, а також після виходу з режимів: ЧЕРГОВОГО, ЛІТНЬОГО або ЗАХИСТУ ВІД ЗАМЕРЗАННЯ. Час прогрівання визначається користувачем, виходячи з експлуатаційних параметрів системи. Для забезпечення максимальної циркуляції теплоносія через калорифер ТРМ формує команду на повне відкриття КЗР. Вентилятор при цьому вимкнений, жалюзі закриті.

Захист від перевищення температури зворотної води, що повертається в теплоцентраль здійснюється залежно від температури зовнішнього повітря відповідно до графіка. Графік зворотної води задається користувачем. Якщо температура ТЗВ, виміряна датчиком, перевищує Тзв. мах. прилад перериває управління КЗР по Тпр. і переходить на управління по сигналу розузгодження між поточним значенням Тзв. і обчисленим по графіку Tзв. гр. Після повернення Тзв. в допустимі межі регулювання продовжується по Тпр.

Захист від замерзання води в калорифері. Замерзання води в калорифері загрожує руйнуванням всієї системи. Тому при падінні температури зворотної води Тзв або температури припливного повітря Тпр. нижче за критичні значення ТРМ133 переводить систему в режим “Захисту від замерзання води в калорифері”. Для максимально швидкого підвищення температури ТРМ формує команду на виключення вентилятора, закриття жалюзі і повне відкриття КЗР. Контролер переводить систему в режим “Захисту від замерзання” також при виникненні несправності будь-якого з вхідних датчиків (обрив, коротке замикання) і при спрацьовуванні контактного датчика С4.

Режими ДЕНЬ/НІЧ - перемикання по годиннику реального часу. Для підтримки комфортної температури в приміщенні в денний час і зниження її після закінчення робочого дня (в цілях економії енергії) кониролер автоматично перемикає режими ДЕНЬ/НІЧ. Перемикання відбувається по вбудованому годиннику реального часу. При програмуванні задаються дві уставки Тпр - денна і нічна, а також час початку і закінчення робочого дня.

Літній режим. Це економічний режим, оскільки регулювання температури припливного повітря не відбувається. КЗР в цьому режимі повністю закритий і циркуляція води через калорифер припинена. Здійснюється тільки вентиляція приміщення (жалюзі відкриті, вентилятор включений) і діагноста обладнання. ТРМ133 автоматично переводить систему в “Літній режим”, коли температура зовнішнього повітря Тз. стає вище за значення Т вст. літ, заданого при програмуванні приладу. Поріг для відключення “Літнього режиму” також задається користувачем.

Черговий режим. “Черговий режим” передбачений для випадків, коли в роботі вентиляції немає необхідності (нічний час доби, вихідні дні і т. п.). У цьому режимі ТРМ133 закриває жалюзі, вимикає вентилятор і контролює тільки температуру зворотної води по графіку. Перехід в “Черговий режим” здійснюється: дистанційно за допомогою зовнішнього комутуючого пристрою С1; по аварійному повідомленню від датчика контролю справності вентилятора С2 або пожежної сигналізації С5; установкою відповідного програмованого параметра (з клавіатури приладу або з ПК).

ЗАПИТАННЯ

1. Як впливають негативні аероіони на тварин? 2. Для чого призначений іонізатор ИЭ-1? 3. Для чого призначена автоматизована система «Каштан-Т»? 4. Які режими має контролер ТРМ133?. 5. Як здійснюється надійність і безпека роботи системи припливної вентиляції контролером ТРМ133?

ТЕСТИ

1. Який автоматичний пристрій використовується для керування іонізатором ИЭ-1?

А. Програмне реле часу

В. Терморегулятор

С. Реле часу

2. Для чого призначена автоматизована система вимірювання температури в пташнику «Каштан-Т»?

A. Призначена для вимірювання температури в пташинку і зовнішнього повітря та показу вимірювань на цифрових індикаторах, реєстрація на папері за допомогою цифродрукуючого пристрою один раз за 1, 2, 4 або 8 год. послідовно у всіх пташниках.

B. Призначена для вимірювання температури в пташинку і зовнішнього повітря в всіх пташниках.

C. Призначена для показу вимірювань на цифрових індикаторах, реєстрація на папері за допомогою цифродрукуючого пристрою один раз за 1, 2, 4 або 8 год. послідовно у всіх пташниках.

3. Які пристрої використовуються для вимірювання температури в автоматизованій системі вимірювання температури в пташнику «Каштан-Т»?

A. Нормуючі перетворювачі

B. Нормуючі перетворювачі з датчиками температури типу ТСМ

С Датчики температури типу ТСМ

4. Для чого призначені дискретні входи контролера ТРМ133?

А. Для підключення датчиків контроля справності припливного повітря, пожежної сигналізації.

В. Для перемикання режимів роботи.

С. Для прогріву калорифера.

2.3. АВТОМАТИЗАЦІЯ ГОДУВАННЯ ТА НАПУВАННЯ

ТВАРИН І ПТАХІВ

2.3.1. Автоматизація годування тварин і птахів.

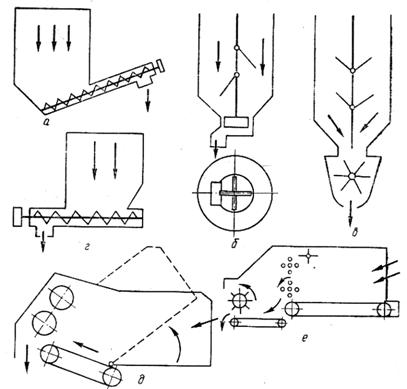

Процес роздачі кормів є одним із трудомістких на тваринницьких та птахівницьких фермах. Технологія роздачі кормів знаходиться в тісному зв'язку з загальним технологічним циклом, прийнятим на фермі. Головною умовою оптимальності годування тварин є збалансованість кормів і необхідна періодичність та дозованість їх видачі. Виходячи з цього до кормороздавальних пристроїв пред’являються такі вимоги: рівномірність роздачі корму в годівниці з відхиленням маси від норми з розрахунку на одну голову не більше 10%; втрати корму не більше 3%; тривалість роздачі корму не більше 30 хв. для мобільних і 20 хв. для стаціонарних кормороздавачів; можливість регулювання норми корму від максимального до мінімального значення.

Потребу в кормороздавальних пристроях, їх марку та кількість визначають з урахуванням виду та віку тварин і птахів, способів їх утримання, раціонів годування, норм видачі корму одній тварині, розрахункового поголів’я тварин. Для роздачі корму на фермах використовують, як мобільні, обмежено-мобільні і стаціонарні кормороздавачі.

Зараз одержали поширення два основних види годівлі тварин та птахів - ненормоване і нормоване. У ненормованому випадку кількість корму не нормується, а в другому кожній тварині та птахові в залежності від його продуктивності і деяких інших факторів видається визначена індивідуальна роздача корму. Найчастіше з метою спрощення технології годівлі на фермах застосовують групове нормування, коли кормовий раціон розраховують, виходячи з потреб середньої групи тварини чи птахів.

На великих тваринницьких комплексах з характерними для них сучасної машинної технології і потоковістю виробництва виникає нагальна потреба застосування автоматизованих систем керування, що дозволяють найбільше повно й ефективно використовувати устаткування, значно знизити трудові витрати і вартість продукції, збільшити продуктивність і поліпшити умови праці.

У таких системах як правило відбувається об'єднання декількох технологічних операцій у загальну потокову лінію з місцевим, дистанційним та автоматизованим керуванням електроприводами машин і механізмів. Найчастіше спільно проектуються лінії транспортування і роздачі кормів. Системи автоматизації повинні забезпечувати послідовність автоматичного і ручного включення машин і механізмі в порядку, зворотному напрямку руху корму, щоб виключити завал машини, зупинку потокової лінії в заданій послідовності у випадку аварійної зупинки однієї з машин; контроль і сигналізацію роботи всіх машин і механізмів.

Кормороздача на фермах ВРХ обумовлюється в основному раціоном годування та способом утримання тварин.

Кормороздавачі типу РВК-Ф-74, ТВК-80, КЛО-75 відносяться до стаціонарних і призначені для роздавання всіх видів кормів (крім концентрованих і рідких) в умовах прив’язного утримання тварин з розподілом кормів вздовж кормового жолоба рухомою стрічкою чи пластинчастим транспортером. Вони відрізняються між собою будовою розподільного транспортера та конструкцією приводної станції.

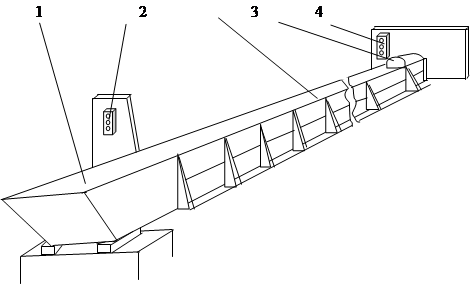

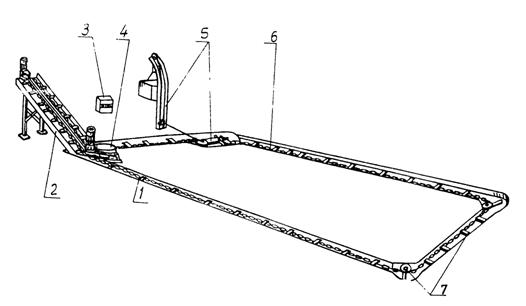

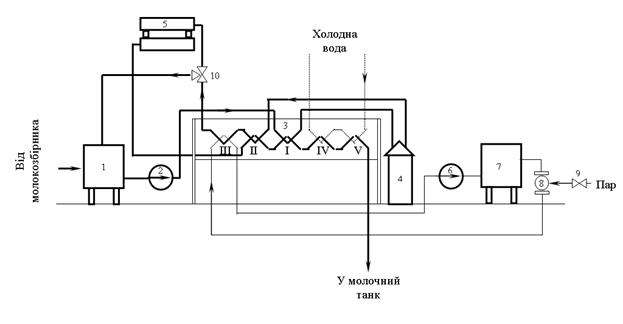

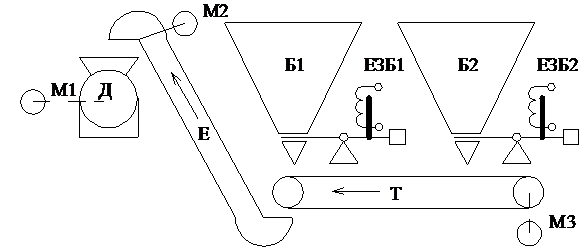

Роздавач всередині годівниці РВК-Ф-74 (рисунок 2.3.1) призначений для роздавання зелених, грубих і соковитих кормів та кормових сумішей при утриманні корів на прив'язі. Він являє собою ряди годівниць, всередині яких змонтовано транспортер. Транспортер-кормороздавач складається з годівниць, завантажувальний бункер, приводної станції, стрічкового транспортера.

Привод складається із рами на якій розміщено приводна. Передача крутного моменту на ведучий вал приводу стрічкового транспортера від приводної станції здійснюється через ланцюгову передачу. Робочий орган, являє собою стрічку з прикріпленим до неї канатом і круглоланковим ланцюгом.

Рисунок 2.3.1. Технологічна схема кормороздавача РВК-Ф-74: 1 – завантажувальний бункер; 2 – кнопковий пост; 3 – годівниця; 4 – привід.

Процес роботи виконуються таким чином. мобільним роздавачем корм завантажується в завантажувальний бункер. Приведення в рух стрічкового транспортера забезпечує переміщення корму вздовж годівниці. При досягненні стрічки з кормом кінця фронту кормороздачі транспортер зупиняється. Перед початком наступної годівлі, при зворотному русі стрічкового транспортера, виконується очищення стрічки від залишків корму, які скидаються в приямок. При досягненні робочого органа вихідного положення привод зупиняється.

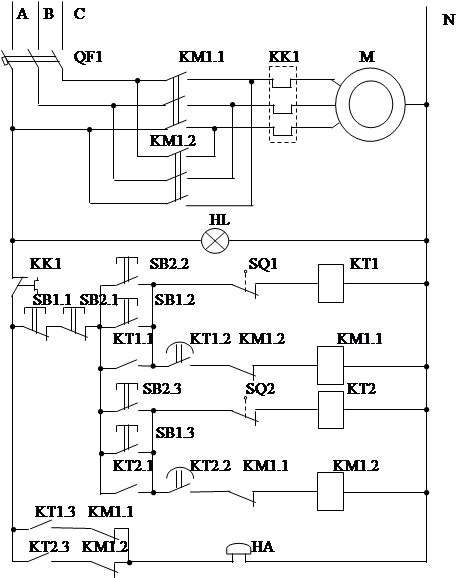

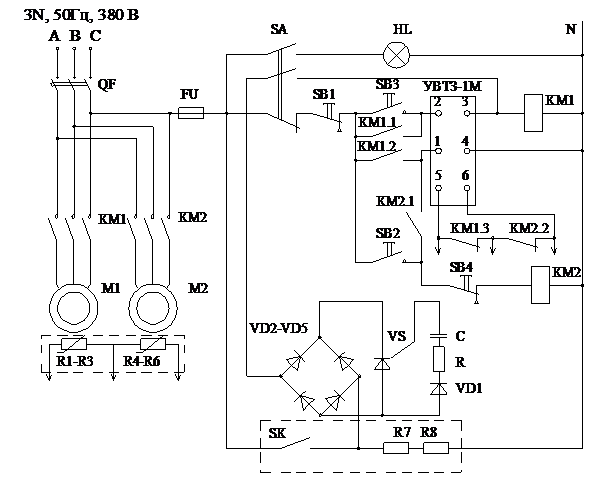

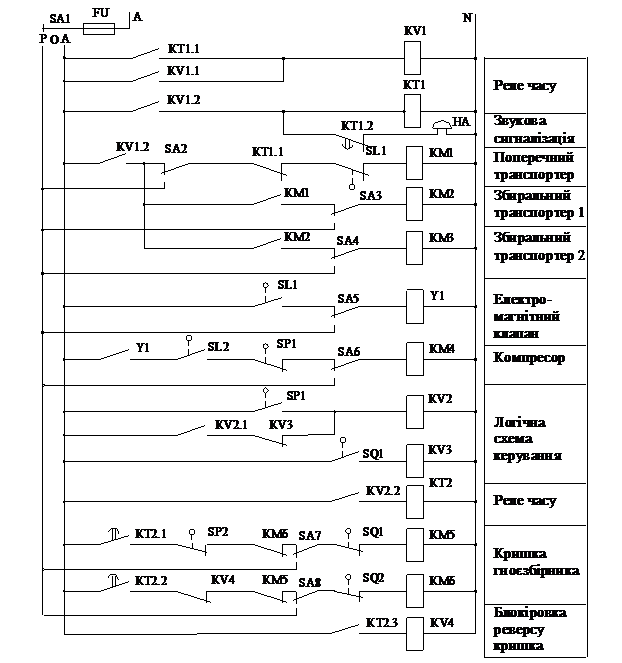

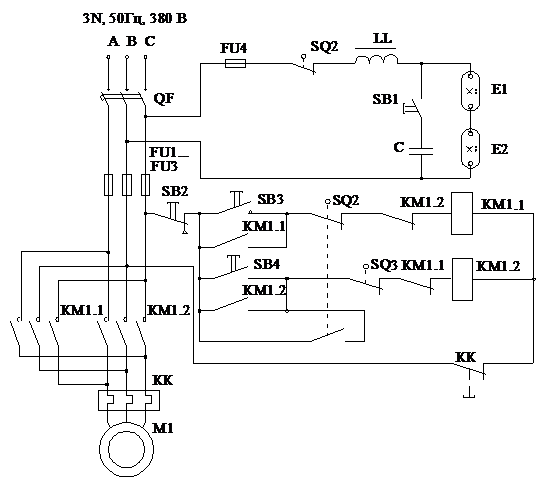

Принципова електрична схема кормороздавача РВК-Ф-74 зображена на рисунку 2.3.2. Ввідним апаратом щита керування кормороздавача є автоматичний вимикач QF1, який також забезпечує захист електродвигуна від коротких замикань. Принципова електрична схема керування кормороздавачем передбачає управління реверсивним електродвигуном переміщення робочого органа за допомогою кнопкових постів SB1, SB2 з двох місць в режимі роздачі корму та видалення відходів. В схемі передбачено включення звукового сигналу HA про початок роздачі корму та видалення відходів. Тобто кнопковим постом спочатку вмикається реле часу КТ1 чи КТ2, які забезпечують витримку часу на включення електродвигуна переміщення після подачі звукового сигналу. Зупинка двигуна переміщення робочого органа при роздачі корму та видалені відходів виконується автоматично кінцевими вимикачами SQ1 та SQ2.

Рисунок 2.3.2. Принципова електрична схема кормороздавача РВК-Ф-74.

Захист електродвигуна від перевантажень здійснюється тепловим струмовим реле КК1. Про подачу напруги на шафу керування сигналізує лампа HL.

Автоматизована потокова лінія роздачі кормів ТВК-80Б призначена для роздавання всіх видів кормів (крім концентрованих і рідких) в умовах прив’язного утримання тварин. Він являє собою рухому стрічку, (рис. 2.3.3) у годівницях 4, що приводитися в дію реверсивним електроприводом 5. При русі вперед стрічка несе до місця стійла тварин визначене, завантажене живильником 1 визначену кількість корму. Як живильник може бути використаний кормороздавач КТУ-10, що має накопичувальну ємність 2. З поверненням стрічки (реверс) годівниці самоочищаються від залишків корму, що віддаляється з приміщення транспортером 6.

Рис. 2.3.3. Технологічна схема транспортера - кормороздавача ТВК-80Б

Таким чином, ТВК-80Б здатний транспортувати корму до місця споживання і забирати їхні відходи, тобто виконувати найбільш трудомісткі технологічні операції. Але нормовану годівлю на ТВК-80Б здійснити неможливо, оскільки корм при русі стрічки самовільно розрівнюється. Крім того, при русі стрічки тварини вибірково поїдають корм.

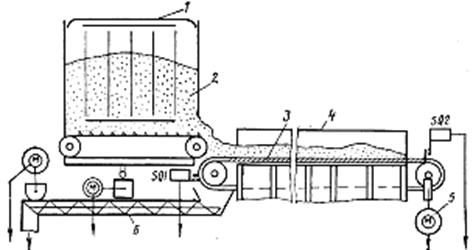

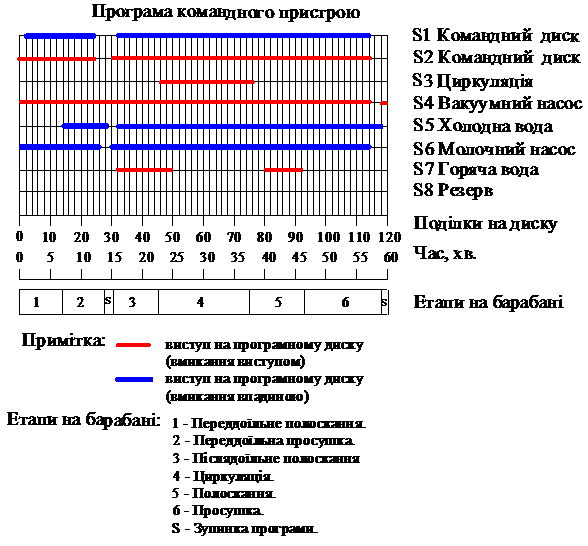

Технологічна лінія роздачі корму з кормороздавачем ТВК-80Б і стаціонарним роздавальником КТУ-10 може функціонувати в автоматичному режимі. Для роздачі кормів протягом доби використовують добове програмне реле КТ2 типи 2РВМ чи аналогічне, котре встановлюють відповідно до розрахункової діаграми годівлі, кормороздавальною лінією, відповідно до принципової електричної схеми (рис. 2.3.4), керують вручну або автоматично в наступному порядку. Спочатку контактом програмного пристрою КТ2:1 вмикаються магнітні пускачі КМ2 і КМЗ повернення стрічки транспортера відходів. У кінцевому переднім положенні стрічки кормороздавача кінцевий вимикач SQ1 зупиняє її рух і відключає транспортер відходів через контакт КМ2:2. По команді програмного реле контактами КТ2:2 вмикається привод живильника КМ4 і привод роздачі корму КМ1. Наприкінці роздачі кінцевий вимикач SQ2 вимикає КМ4 з витримкою часу КМ1.

Рис. 2.3.4. Принципова електрична схема керування кормороздавачем ТВК-80Б

Автоматична ідентифікація тварин при індивидуальній годівлі.

Особливість розглянутих в цьому розділі пристроїв — їх непридатність для індивідуальної роздачі кормів. В той же час індивідуальна роздача кормів, особливо концентрованих, має великі переваги, такі, як економна витрата корму і збільшення продуктивності тварин на 10....15 %. Найбільш поширена індивідуальна роздача кормів на доїльному майданчику.

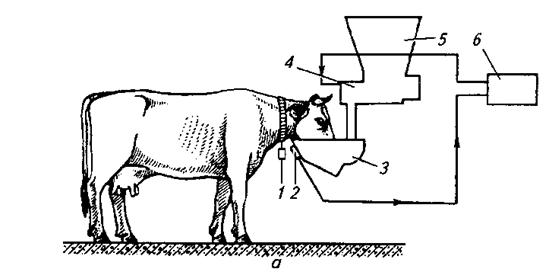

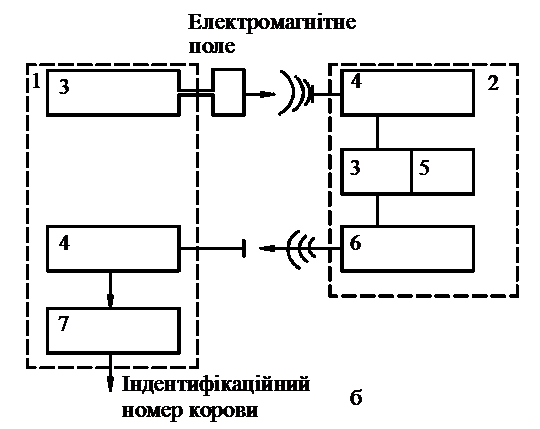

Рисунок 2.3.5. Автоматизована система індивідуального годування ВРХ:

А — технологічна схема системи: 1 — передавач; 2— приймально-передаючий пристрій; .3—кормушка; 4 — дозатор; 5 — бункер; 6— мікроЕОМ; б — функціональная схема: 1 — ідентифікуючий пристрій; 2—транспортер; 3 — генератор електромагнітних хвиль; 4—приймальний пристрій; 5— блок пам'яті; б—передаючий пристрій; 7—декодуючий пристрій

Існують також системи роздачі кормів в корівниках з використанням спеціальних автоматичних кормових станцій. Управління цими системами може бути ручне, програмне або автоматичне. Системи дозування кормів в місцях утримання тварин рекомендуються для високопродуктивних корів. За допомогою автоматичної кормової станції можна організувати видачу концентрованих кормів невеликими дозами протягом доби, коли тварина саме підходить до годівниці (кормової станції).

Очевидно, індивідуальна роздача кормів вимагає виконання ряду умов: ідентифікація тварини, вимірювання його продуктивності і наявність керованого дозуючого пристрою.

Автоматичну ідентифікацію тварин здійснюють за допомогою радіотехнічного пристрою — датчика, закріплюваного у вусі або на спеціальному ошийнику (рис. 2.3.5, а). Найвдалішою конструкцією такого датчика є передавач, об'єднуючий в одному корпусі приймальний і передаючий пристрої (рис. 3.2.5.6). Живлення схеми передавача здійснюється через приймальну феритову антену від генератора, що входить до складу ідентифікуючого пристрою. Передаючий пристрій виробляє послідовність імпульсів відповідно до індивідуального коду, закладеного в пам'яті передавача. Цей сигнал випромінюється передаючим пристроєм на фіксованій частоті, приймається ідентифікуючим пристроєм, декодується і використовується управляючим пристроєм системи автоматичного годування як ідентифікатор тварини.

Кормороздача на свинотоварних фермах обумовлена віком свиней, способом їх утримання, раціоном годування.

На свинотоварних фермах в свинарниках-відгодівельниках найбільш поширені мобільні електрифіковані кормороздавачі – змішувачі КС-1,5, КЭС-1,7, РС-5А. Вони призначені для перемішування і роздачі кормових сумішей вологістю 60...80%. Мобільний електрифікований кормороздавач КСП-0,8 призначений для нормованого роздавання кормів у свинарниках-маточниках свиноматкам та поросятам-сисунам. Вказані кормороздавачі за допомогою транспортерів чи транспортних засобів завантажуються кормами, що надходять з кормоцеху в готовому виді. По принципу роздачі кормів вказані кормороздавачі майже аналогічні.

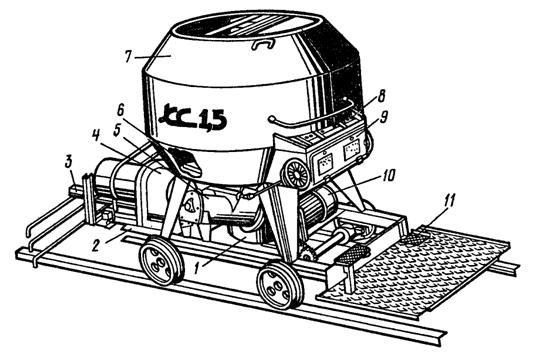

Кормороздавач-змішувач КС-1,5 (рисунок 2.3.6.) призначений для перемішування і роздавання кормових сумішок на репродуктивних і відгодівельних свинофермах. Він являє собою бункер, змонтований на візку з опорними колесами, який переміщується по рейковому шляху за допомогою електропривода. Крім того, до складу кормороздавача входять лопатева мішалка, вивантажувальні шнеки. Бункер зварної конструкції, складається із середньої циліндричної частини, а також верхньої і нижньої частин, виконаних: у формі зрізаних конусів. Всередині бункера розміщені лопатева мішалка. Днище має вивантажувальні вікна, які перекриваються заслінками. До днища кріпляться вивантажувальні шнеки.

Для запобігання підтікання корму вивантажувальний пристрій обладнаний спеціальним ущільненням. Переміщення заслінки в напрямних пристроях здійснюється штурвалом через шестерню і зубчасту рейку.

Привод візка кормороздавача здійснюється від мотор-редуктора через ланцюгову передачу, привод мішалки - від мотор-редуктора через розподільну коробку, а приводи вивантажувальних шнеків - клинопасовими передачами.

Рисунок 2.3.6. Кормороздавач КС –1,5:

1 – розподільча коробка; 2 –ходова частина; 3 – пристрій зупинки кормороздавача при зіткненні з перешкодами; шнек вивантаження корму; 4 – мотор редуктор змішувача; 5 – вивантажувальні шнеки; 6 – мішалка; 7 – бункер-змішувач; 8 – пульт керування; 9 – панель приладів; 10 –електродвигун механізму переміщення; 11– педаль гальма.

Принципова електрична схема кормороздавача КС –1,5 зображена на рисунку 2.3.7. На вводі кабелю живлення кормороздавача встановлено захисний вимикаючий пристрій SF типу ЗОУП-25, що призначений для захисту людей і тварин від ураження електричним струмом, захисту ізоляції електроустаткування від неприпустимих струмів витоку через неї на землю, а також від струмів витоку, що виникають при несиметричних коротких замиканнях на землю.

При включених пристрої SF та автоматичному вимикачі QF загоряється лампа світлосигнальної арматури HL, яка сигналізує про наявність напруги в ланцюзі керування. Потім вмикається пакетно-кулачковий вимикач SA. При натисканні кнопки SB2 замикається ланцюг магнітного пускача КМ1 і запускається електродвигун змішувача M1. Кнопкою SB3.2 подається напруга на котушку реверсивного магнітного пускача КМ2.1 і котушка пускача КМ5, що використовується проміжного реле. При цьому запускається електродвигун ходової частини (візка) кормороздавача М2 для руху кормороздавача уздовж годівниць вперед. Кнопкою SB4.2 вмикають електродвигун першого шнека М3 або кнопкою SB5.2 вмикають електродвигун другого шнека М4 у залежності від того, на яку сторону вивантажується корм. При двосторонній роздачі корму вмикають обидва шнеки.

При натисканні педалі гальма розмикаються контакти кінцевого вимикача SQ1, вимикається тяговий електродвигун М2, і під дією гальма і сил опору руху кормороздавач майже миттєво зупиняється. При відпусканні педалі гальма контакти SQ1 знову замикаються і відбувається миттєве вмикання тягового електродвигуна М2 без додаткового натискання кнопки SB3.2 чи SB3.3 і рух відбувається в ту сторону, у яку рухався кормороздавач до натискання педалі гальма.

Рисунок 2.3.7. Принципова електрична схема кормороздавача КС-1,5.

У даному випадку кормороздавач рухався вперед, пускач КМ5 залишався під напругою і його контактами кнопка пуску SB3.2 буде заблокована.

Якщо на шляху руху вперед зустрінеться перешкода, то під його дією пристрій, що знаходиться попереду кормороздавача, діє на кінцевий вимикач SQ2 розмикаючи його контакти і автоматично зупиняючи кормороздавач.

Після спорожнювання бункера кнопкою SB3.1 зупиняють тяговий електродвигун М2, привод вивантажувальних шнеків вимикають кнопками SB4.1 і SB5.1, а потім тяговий двигун кормороздавача М2 переключають на зворотний хід кнопкою SB3.3.

Кормороздавач вологих кормосумішей КВК-Ф-15 (ТУ 105-3-1134-86) призначений для дозованого роздавання кормосуміші вологістю 65—75 % з розмірами часток не більше 10 мм у групові годівниці на свинофермах.

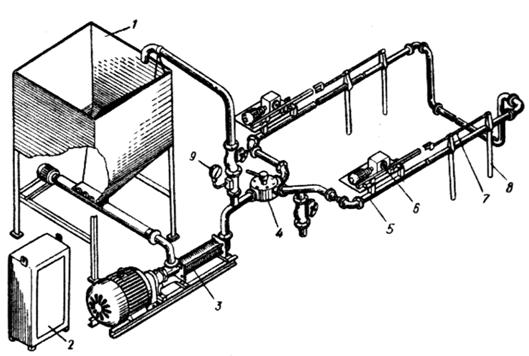

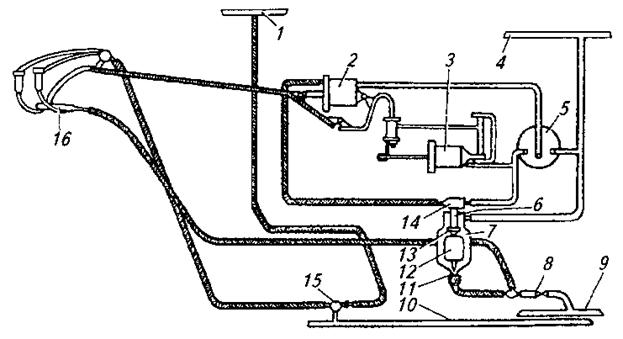

Кормороздавач складається (рис. 2.3.8) із бункера-живильника 1, шафи керування 2, електронасосного агрегату 3, перемикача потоків 4, кормопроводу 5, механізму відкривання клапанів 6, напрямної 7, відводів 8 та електроконтактного манометра 9.

Електронасосний агрегат ІВ 20/10 поєднує в собі електродвигун, проміжний корпус і гвинтовий насос.

Перемикач потоку являє собою триходовий кран, який складається з корпусу, кришок та барабана.

Мал. 2.3.8. Загальний вигляд кормороздавача вологих кормосумішей КВК-Ф-15:

1 — бункер-живильник; 2 — шафа керування; 3 — електронасосний агрегат 4 — перемикач; 5 — кормопровід; 6 - механізм відкривання клапанів; 7 — напрямна; 8 — відвід; 9 — електроконтактний манометр.

Кормопровід виготовлений із стальної труби діаметром 80 мм, в якій є вікна для витікання корму і отвори для тросів випускних клапанів.

До складу механізму відкривання клапанів входять електродвигун, черв'ячний редуктор, зубчаста рейка, штанга з упорами, напрямна і двоплечі важелі.

Випускний клапан являє собою пластмасовий конус з жорстко закріпленим співвісним йому тросом, на якому фіксується упор.

Процес роботи здійснюється в такій послідовності. Кормосуміш гвинтовим насосом нагнітається через перемикач потоку в кормопровід. Потім за програмою, встановленою реле часу, послідовно відкриваються випускні вікна і корм по відводам спрямовується у годівниці. Після видачі кормосуміші останнім клапаном вимикається електронасосний агрегат, штанга автоматично повертається у вихідне положення. Після встановлення перемикача потоку для заповнення наступного кормопроводу процес повторюється.

Рис 2.3.9. Функціональна схема автоматизації кормороздавальної гідравлічної системи: 1 – гідронасос; 2 – головний клапан; 3 – лінія кормороздачі; 4 – годівниця; 5 – місцевий клапан дозування; 6 – клапан повернення; 7 – клапан скидання.

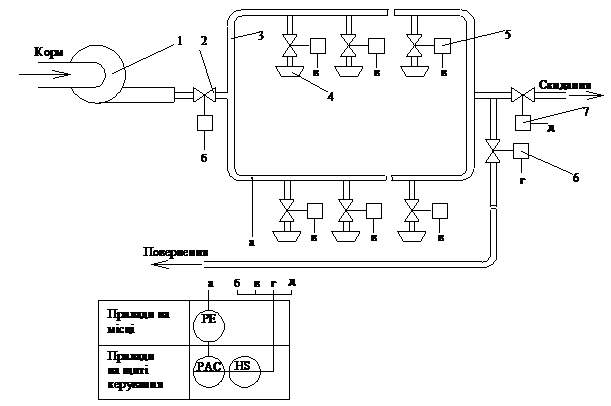

Тросово-шайбові кормороздавачі використовують при нормованій годівлі сухими комбікормами. Згідно з функціональною схемою автоматизації (рисунок 2.3.10) управління роздачею кормів здійснюється так. З бункера добової норми видачі корму БСК 1, що знаходиться поза тваринницьким приміщенням, шнековим транспортером комбікорм подається на проміжний бункер 2, що знаходиться в приміщенні. З проміжного бункера корм переміщується по кормопроводу тросово-шайбовим транспортером. Через отвори в кормопроводі комбікорм просипається в індивідуальні (групові) дозатори 3. В останньому індивідуальному дозаторі встановлено датчик рівня LE. Сигнал про готовність видачі корму з датчика рівня потрапляє на регулятор рівня сигналізуючий LAC. Регулятор рівня забезпечує двохпозиційне керування електроприводом завантажувального шнека та тросово-шайбового транспортера залежно від рівня кормів у індивідуальних дозаторах. Видача корму виконується по команді від програмного пристрою KS в установлений час, шляхом одночасного ввімкнення заслінок з електромагнітним приводом

Рисунок 2.3.10. Функціонально-технологічна схема тросово-шайбового кормороздавача.

Спіральні кормороздавачі використовують при ненормованих видачах сипких кормів в свинарниках. По будові вони схожі до тросово-шайбові. Добова норма видачі кормів зберігається, як і в попередній системі в бункерах БСК. З бункера БСК до проміжного бункера та дозаторів по трубопроводам корм подається спіральними транспортерами. Електропривод спіральних транспортерів має програмне керування, яке забезпечує постійну наявність корму в дозаторах. На відміну від попередньої системи, індивідуальні чи групові дозатори мають лише регулювальні заслінки, тому корм в годівницях знаходиться постійно і споживається тваринами по бажанню.

Кормороздача в птахівництві В значній мірі залежить від способів утримання птахів. Розглядають такі способи вирощування та утримання птиці: підлоговий, клітковий та комбінований.

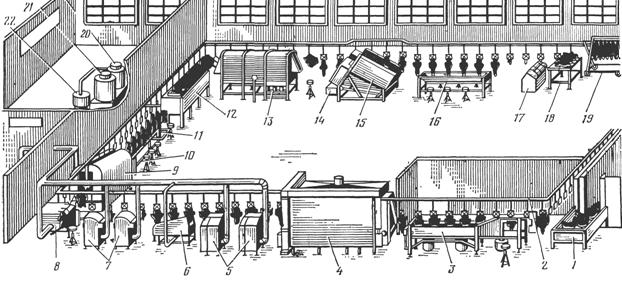

При підлоговому утриманні птахи утримуються на підлозі пташника з можливим вигулом або без нього. При такому утриманні значні затрати праці і обмежена концентрація поголів'я. Безвигульне підлогове вирощування та утримання птахів передбачає використання глибокої підстилки на планчастій або сітчастій підлозі; добру вентиляцію, оптимальний світловий режим. При цьому підвищується рівень механізації та автоматизації виробничих процесів, поліпшується продуктивність, зростає економічна ефективність виробництва. На рисунку 2.3.11 показано технологічну лінію роздачі кормів при безвигульному підлоговому утриманні птахів. Така технологія характерна при використанні тросово-шайбових та спіральних транспортерів кормороздачі.

Рисунок 2.3.11. Технологічна лінія роздачі кормів при безвигульному підлоговому утриманні птахів: 1 – бункер для зберігання кормів БСК; 2 – бункер дозатор; 3, 5 – годівниці; 4 – кормопровід.

При клітковому утриманні птахів розміщують у кліткових батареях, які складаються з кількох ярусів кліток. У кожну клітку вміщують по 3-10 Курей або 10-60 Курчат. Розташування курей малими групами зменшує стресові ситуації при формуванні груп, полегшує спостереження за ними. Відносно обмежений рух курей у клітках призводить до зменшення затрат корму порівняно з підлоговим утриманням при такій же продуктивності. При клітковому утриманні збільшуються витрати металу, але відпадає потреба в підстилці і в 3-4 рази збільшується поголів'я на одиниці площі.

Комбіноване вирощування полягає в тому, що курчата до 1,5-2 - місячного віку утримуються в клітках з обігрівом, а потім їх переводять на підлогове утримання в легких приміщеннях, що не опалюються. Такий спосіб застосовують на невеликих птахофабриках.

При аналізі рівнів механізації та автоматизації при різних способах утримання птахів слід відмітити, що при утриманні в кліткових батареях вони найбільші. У батареях передбачається автоматизоване керування фактично повним комплексом технологічних процесів і операцій: роздавання корму, напування птахів, видалення посліду, збирання яєць, підтримання оптимальних параметрів мікроклімату.

|

Рисунок 2.3.12. Обладнання роздачі кормів в кліткових батареях з ланцюговим транспортером в середині жолобкової годівниці: 1 – установка для поздовжнього прибирання посліду; 2 – кліткова секція; 3, 10 – жолобкова годівниця з ланцюговим транспортером; 4 – бункери-дозатори кліткової батареї; 5 – транспортер шнековий; 6 – бункер зберігання сухих кормів; 7 – елеватор для яєць; 8 – зрівнювальний бачок; 9 – установка для поперечного видалення посліду.

Для годівлі птахів застосовують збалансовані по вмісту живильних речовин гранульовані або розсипні комбікорми. Пташники, як правило, комплектують одновіковою і рівнозначною по продуктивних властивостях групою птахів. Для годівлі птахів застосовують жолобкові годівниці і бункерні автогодівниці різної конструкції.

Обладнання роздачі корму при утриманні в кліткових батареях складається: з зовнішнього бункера 6 Зберігання та видачі сухих кормів; розподільного транспортера 5 подачі кормів від зовнішнього бункера в бункери-дозатори 4 рядів батарей; засобів розподілу корму в жолобкові годівниці. В якості засобів розподілу корму в жолобкові годівниці для даного варіанту кормороздачі є ланцюгові транспортери 10. При цьому корм з нерухомих бункерів-дозаторів подається на ланцюговий транспортер, що переміщується всередині годівниці. Автоматизація кормороздачі в даному випадку зводиться до програмного керування періодичністю видачі кормів, контролю рівня корму в бункерах дозаторах та керування розподілом кормів в жолобкових годівницях.

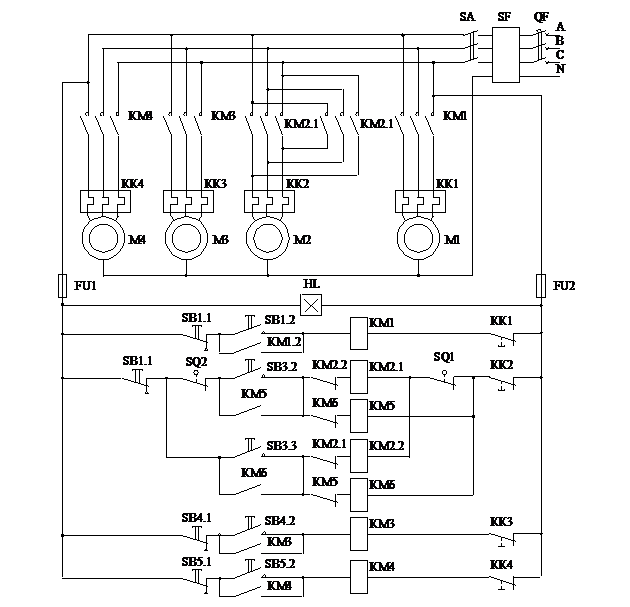

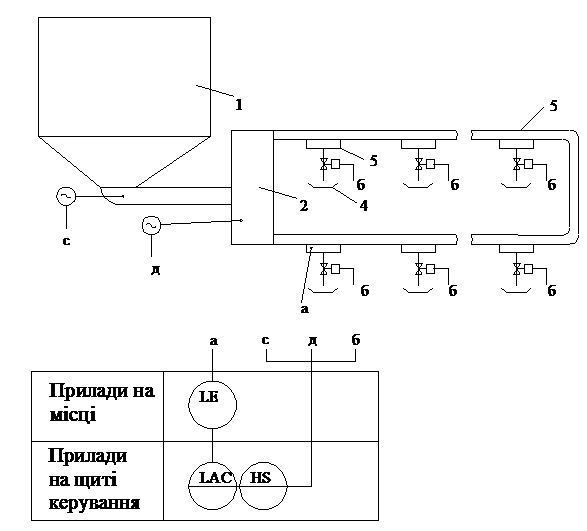

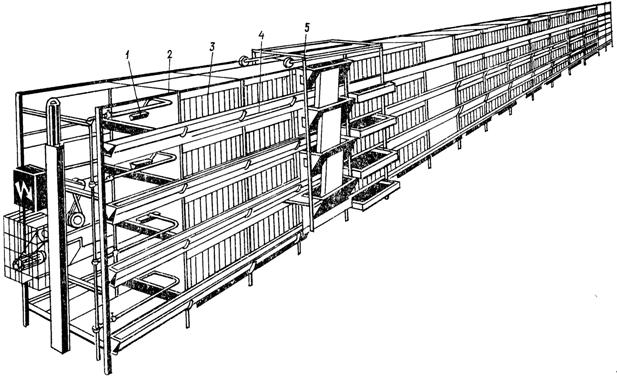

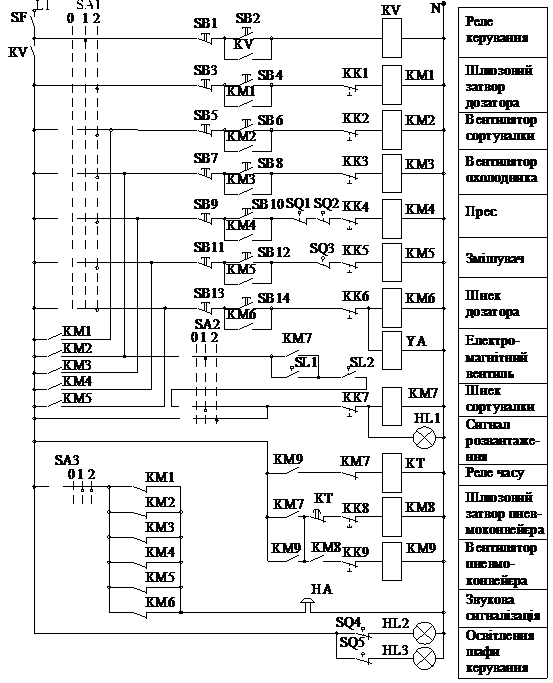

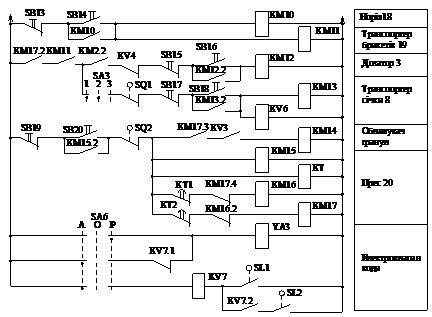

Автоматизація лінії кормороздачі комплекту обладнання БКМ-3. Комплект обладнання БКМ-3 призначений для кліткового утримання молодняку курей-несучок. Технологічний процес роздачі корму виконується таким чином. Корм з бункера 1 подається похилим транспортером 5 до приймального горизонтального транспортера 4, який доставляє корм у бункери кліткових батарей, завантажуючи їх послідовно. Після того як корм повністю заповнить бункер першої батареї і закриє вивантажувальне вікно в коробі вивантажувального транспортера, він починає транспортуватися до бункера другої батареї і завантажувати його аналогічно попередньому. При заповненні останнього бункера лінія завантаження корму автоматично вимикається. Приводи кормороздавальних ланцюгів вмикаються вручну кнопками або автоматично за командою програмного пристрою.

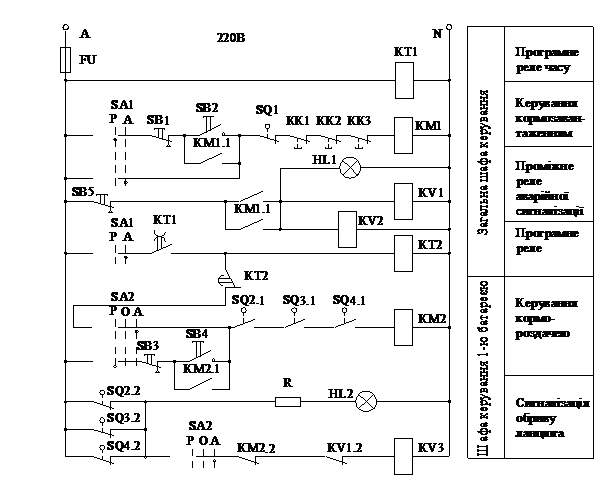

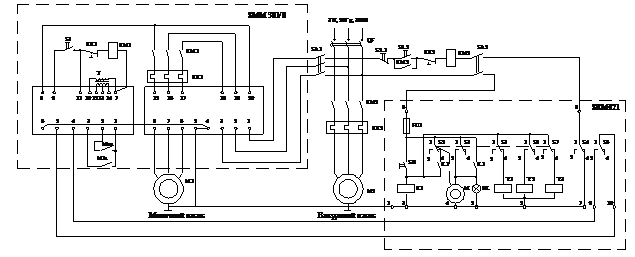

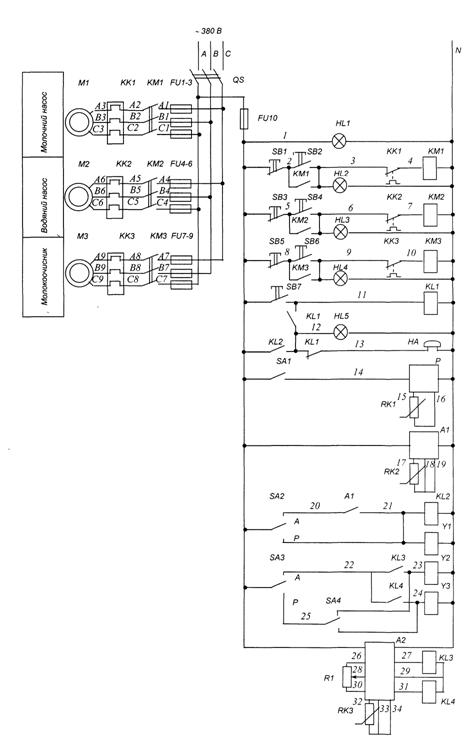

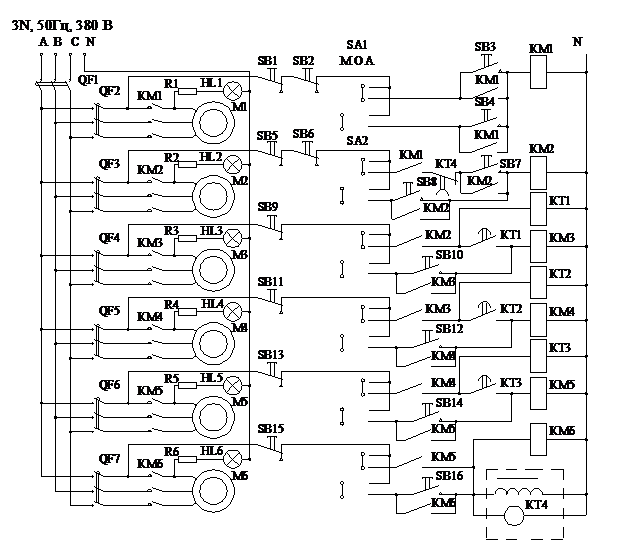

Принципова електрична схема керування завантаження бункерів кліткових батарей БКМ-3 і кормороздачею першої батареї наведено на рисунку 2.3.13. Схеми керування кормороздачею у всіх інших батареях аналогічні першій. Апарати лінії кормозавантаження (КТ1, КМ1, KV2, КТ2, HL1) Знаходяться в загальному ящику керування. Апарати керування лінією кормороздачі (для першої батареї — КМ2, KV3, HL2) розміщені в ящику керування відповідної батареї. У коло керування пускачем КМ1, який вмикає і вимикає всі електродвигуни лінії завантаження кормів, увімкнені контакти теплових реле КК1 – КК3 електродвигунів похилого і горизонтального транспортерів.

Для роботи в ручному режимі перемикачі SA1 і SA2 ставлять у положення "Р". Транспортери кормозавантаження вмикають кнопкою SB2. Вимикається двигун транспортера після заповнення бункера останньої батареї кінцевим вимикачем SQ1 або натисканням кнопки SB1. Двигун кормороздачі першої батареї вмикається і вимикається натисканням кнопок SB3 І SB4.

При обриві ланцюга кормороздавача двигун його привода вимикається контактами вимикачів обриву ланцюга SQ2.1 - SQ4.1, а контактами SQ2.2 - SQ4..2 вмикаються сигнальні лампи в ящику керування батареєю та в залі.

Рисунок 2.3.13. Принципова електрична схемА Кормороздачі обладнання БКМ-3.

В автоматичному режимі перемикачі SA1 і SA2 ставлять у положення "А". Механізми кормозавантаження вмикаються і вимикаються контактом кінцевого вимикача SQ1, що розміщений на бункері останньої кліткової батареї. При його заповненні подається команда на зупинку двигунів транспортерів.

Команди на вмикання транспортерів кормороздавачів подаються від програмного пристрою КТ1, відповідно до технологічних режимів годівлі. При замиканні контакту КТ1 через розмикаючий контакт КТ2 другого реле часу відбувається автоматичний запуск двигунів кормороздавачів всіх кліткових батарей. Витримка часу реле КТ2 дорівнює тривалості кормороздачі батареї.

У випадку обриву ланцюга кормороздавача на будь-якому ярусі кліткової батареї перемикаються контакти одного з кінцевих вимикачів SQ2 - SQ4. При цьому вимикається електромагнітний пускач ланцюгового транспортера КМ2, а реле KV3 - вмикається. Контакт KV3.1 замикає коло обмоток реле KV1 І KV2, які своїми контактами вмикають сигнальну лампу HL1 в залі та лампу сигналізації батарей (на схемі не показана). Для зняття сигналу в залі перемикач SA2 ставлять у положення "О" і натискають кнопку SB5.

Автоматизація лінії кормороздачі комплектом обладнання КБН.

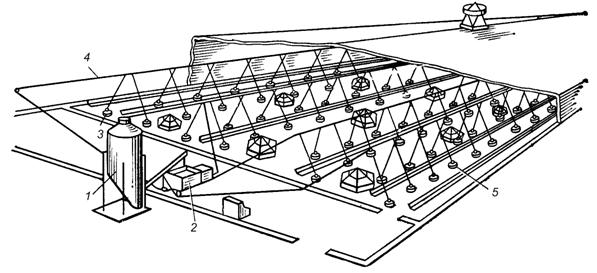

Зовнішній вигляд багатоярусних кліткових батарей типу КБН наведено на рисунку 2.3.14. Як і в попередньому варіанті сухий корм до пташників підвозять спеціальним автокормовозом-завантажувачем і заповнюють бункер типу БСК-10 для зберігання сухих кормів. Похилим шнековим транспортером і горизонтальним поперечним транспортером корм подається до приймальних бункерів навісних кормороздавачів двобічної дії. На відміну від попередніх (стаціонарних бункерів-дозаторів), наповнені навісні бункери-дозатори переміщуються вздовж кліткової батареї і вивантажують корм у жолобкову годівницю. Одночасно з кормороздачею здійснюється прибирання посліду під кожним ярусом кліткової батареї.

Рисунок 2.3.14. Кліткова батарея КБН для утримання курей-несучок: 1- напувалки; 2 – каркас: 3 – клітка; 4 – годівниця; 5 – кормороздавач.

Рухомі бункери-дозатори кормороздачі та скребки для видалення посліду приводяться у дію від електродвигуна M1 потужністю 0,6 кВт через редуктор та систему передач.

При зворотному русі роздавача корм продовжує заповнювати годівниці, а скребки для видалення посліду здійснюють холостий хід. У кінці пташника встановлено транспортер який видаляє послід за межі будівлі з одночасним завантаженням у транспортні засоби.

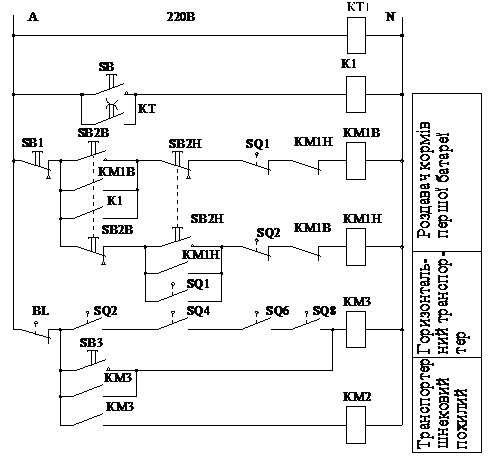

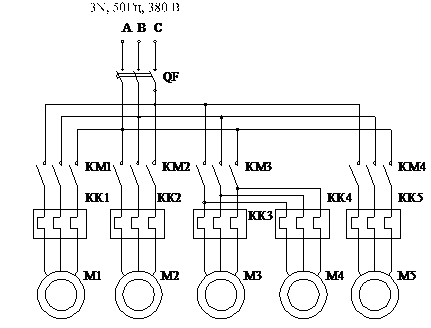

Принципова схема керування роздаванням корму і прибирання посліду (рисунок 2.3.15) може працювати у "Ручному" та "Автоматичному" режимах. У "Ручному" режимі керування електродвигунами M1, M2, М3 відбувається за допомогою відповідних кнопок "Пуск" та "Стоп" (SB1, SB2B, SB2H, SB3).

При "Автоматичному" керуванні вмикання роздавача здійснюється програмним реле часу КТ. У вихідному положенні кормороздавачів контакти кінцевих вимикачів SQ4, SQ5, SQ6, SQ7 будуть замкнені. Якщо приймальні бункери-дозатори останнього роздавача не заповнені кормом, то контакти фотореле BL замкнені і котушка магнітного пускача КМ3 одержує живлення та вмикає двигун М3 горизонтального скребкового транспортера. Одночасно замикаючі контакти КМ3 подають напругу на котушку пускача КМ2, який вмикає двигун M2 привода похилого шнекового транспортера.

Рисунок 2.3.15. Принципова електрична схема керування еЛектроприводом роздавання корму на птахофермах з КомплектОм Обладнання КБН.

При роботі завантажувальної лінії йде почергове заповнення бункерів кормороздавачів, починаючи з першого. Після заповнення останнього бункера розмикаються контакти фотореле BL і двигуни M2 та М3 заповнення бункерів дозаторів зупиняються.

У визначений час контакти програмного реле часу КТ замикаються, вмикається проміжне реле К1. Замикаючі контакти К1 подають напругу на котушку магнітних пускачів КМ1В (КМ2В, КМЗВ, КМ4В), які вмикають електродвигуни М1А (М1Б, М1В, М1Г) навісних роздавачів, і всі роздавачі починають переміщуватися вздовж пташника і роздавати корм.

На принциповій електричній схемі показано лише кола керування електродвигуна M1 кормороздавача А (КМ1В). Аналогічно йде керування роздавачами Б, В, Г.

Одночасно з роздаванням корму йде прибирання посліду. Коли роздавач доходить до кінця приміщення, упори скребків четвертих ярусів натискають на кінцеві вимикачі SQ1, SQ3, SQ5, SQ7 і привід реверсується.

При зворотному русі роздавання кормів у годівниці триває. У вихідному положенні упори скребків третього ярусу натискають на кінцеві вимикачі SQ2, SQ4, SQ6, SQ8, кормороздавачі вимикаються для підготовки до наступного завантаження кормами.

ЗАПИТАННЯ

1. Вимоги до обладнання кормороздачі в тваринницьких та птахівницьких приміщеннях. 2. Дайте загальну характеристику мобільних кормороздавачів, що використовуються на фермах ВРХ. 3. Дайте загальну характеристику стаціонарних кормороздавачів, що використовуються на фермах ВРХ та вкажіть принципи їх автоматизації. 4. Принципи автоматизації ліній роздачі корму для ВРХ. 5. Дайте загальну характеристику тросово-шайбових та спіральних кормороздавачів, що використовуються на свинотоварних фермах. Вкажіть принципи їх автоматизації. 6. Дайте загальну характеристику кормороздавачів, що використовуються в пташниках з підлоговим утриманням птахів та вкажіть принципи їх автоматизації. 7. Дайте загальну характеристику кормороздавачів, що використовуються в пташниках з утриманням в кліткових батареях та вкажіть принципи їх автоматизації

ТЕСТИ

1. Які засоби автоматизації використовуються в кормороздавачі

РВК-Ф-74.

A. Програмне реле часу, що знаходяться в шафі керування та два кінцевих вимикачі, які розміщені по краям годівниці, датчик наявності корму.

B. Два реле часу, що знаходяться в шафі керування та два кінцевих вимикачі, які розміщені по краям годівниці.

C. Кінцевий вимикач, що знаходиться спереду кормороздавача, призначений для миттєвої зупинки при появі перешкоди на його шляху.

2. Використовуючи принципову електричну схему керування кормороздавача РВК-Ф-74, для чого використовуються реле часу КТ1, КТ2.

А. Для здійснення програмного керування відповідно початку роздачі кормів та видалення відходів.

В. Для керування попереджувальним сигналом відповідно про початок роздачі кормів та видалення відходів.

С. Для здійснення керування реверсуванням електродвигуна переміщення стрічки транспортера.

3. Який пристрій використовують для автоматичного вмикання лінії кормороздачі ТВК-80Б в заданий час доби?

A. Реле часу КТ2.

B. Шляхові (кінцеві) вимикачі SQ1? SQ2.

C. Реле часу КТ1.

4. Які засоби автоматизації використовуються в кормороздавачі КС-1,5 ?

A. Реле часу.

B. Реле часу, кІнцеві вимикачі.

C. Кінцеві вимикачі.

5. Використовуючи принципову електричну схему керування кормороздавача КС-1,5 вкажіть для чого використовується Кінцевий вимикач SQ1?

A. При заклинюванні шнеків вивантаження корму, зупиняє їх привод.

B. При появі перешкоди, під дією його стрижневий пристрій, що знаходиться попереду кормороздавача, вимикається тяговий електродвигун М2.

C. При натисканні педалі гальма розмикаються контакти кінцевого вимикача і вимикається тяговий електродвигун М2.

6. Які засоби автоматизації використовуються в кормороздавачі вологих кормосумішей КВК-Ф-15.

A. Два реле часу, що знаходяться в шафі керування та два кінцевих вимикачі, які розміщені по краям годівниці

B. Програмне реле часу, що знаходяться в шафі керування, механізму відкривання клапанів.

C. Програмне реле часу, що знаходяться в шафі керування та два кінцевих вимикачі, які розміщені по краям годівниці, датчик наявності корму.

7. Використовуючи принципову електричну схему керування кормороздавача КЭС-1,7 вкажіть якими кінцевими вимикачами виконується подача команди на вивантаження корму в годівниці?

A. Кінцевими вимикачами SQ1, SQ2.

B. Кінцевими вимикачами SQ4, SQ6.

C. Кінцевими вимикачами SQ3, SQ5.

8. Які пристрої використовуються для автоматичного вмикання ланцюгового транспортера кормороздачі комплекту обладнання БКМ-3?

A. Реле часу КТ1.

B. Реле часу КТ2.

C. Кінцевий вимикач SQ1.

9. Який пристрій використовується для автоматичного вимикання транспортера завантаження кормороздавача комплекту обладнання БКМ-3?

A. Кінцевий вимикач SQ1.

B. Кінцеві вимикачі SQ2- SQ4.

C. Реле часу КТ2.

10 . Який пристрій використовується для автоматичного вмикання електроприводу бункерів дозаторів кормороздавача комплекту бладнання КБН?

A. Реле часу КТ.

B. Кінцеві вимикачі SQ1, SQ2.

C. Фотореле BL.

2.3.2. Автоматизація напування тварин і птахів.

На тваринницьких фермах, на пасовищах і при табірних умовах утримання тварин використовують різні способи напування тварин. Залежно від способу утримання тварин та кількості поголів’я, що обслуговується використовують індивідуальні і групові напувалки. За принципом дії розрізняють напувалки автоматичні і напівавтоматичні, за наявністю додаткових пристроїв – з електричним підігрівом води або без підігріву.

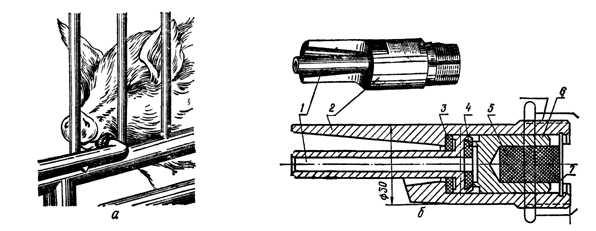

Одночашечна стаціонарна автоматична поїлка АП-1 (рисунок 2.3.16) призначена для напування ВРХ при прив’язному утримані тварин і розрахована для обслуговування двох тварин. Напувалка АП-1 складається з чаші 9, клапана 3 і важеля 2 з віссю 1. Клапанний пристрій напувалки складається з притискача 4, сідла 5, клапана 3, амортизатора 6 і корпусу 7. Гумовий амортизатор 6 діє на клапан 3 і щільно закриває вихідний отвір у гумовому сідлі 5. При цьому важіль 2, спираючись на кінець стержня клапана, що виступає назовні, піднімається над дном чаші 9. Поїлка наповнюється водою з водопровідної мережі при тиску 0,04…0,20 МПа.

Оскільки у чаші завжди залишається трохи води, тварина, намагаючись напитися, натискує на важіль і тим самим відкриває клапан. Вода під дією напору надходить у чашу напувалки через отвори у нарізній пробці - притискачі 4. Важіль 2 і клапан 3 під дією амортизатора повертається у попереднє положення, і надходження води у чашу напувалки припиняється. Деталі напувалки, крім сідла, амортизатора і осі, виготовлені з пластмаси.

Автоматичну напувалку АП-1 можна встановити у будь якому корівнику, де є водопровідна мережа або місткість для води. ЇЇ встановлюють на висоті 50 - 60 см від підлоги стійла і кріплять до вертикальної площини.

Рисунок 2.3.16. Індивідуальна поїлка АП-1 для напування ВРХ:

Рисунок 2.3.16. Індивідуальна поїлка АП-1 для напування ВРХ:

1 – вісь; 2 – важіль; 3 – клапан; 4 – притискач; 5 – сідло; 6 – амортизатор; 7 – корпус; 8 – кільце; 9 – чаша.

Групові поїлки АГК-4 (рисунок 2.3.17) використовують для напування ВРХ при безприв’язному утримані на вигульних майданчиках. Поїлка дозволяє одночасно обслуговувати чотири тварини. Корпус 1 напувалки виготовлений з листової сталі. Він має всередині теплову ізоляцію 10. Напувалка складається з напувальної чаші 2 з кришкою 3, камери підігріву повітря, камери з поплавковим клапанним механізмом 5, електронагрівника 9 (потужністю 0,8 кВт при напрузі 220В)і підвідної труби 11. У стінці корпусу передбачене вікно для підключення автонапувалки до водопровідної мережі, яка закривається монтажною кришкою з написом: "Підведення води". До дна чаші приварено стояк клапанно-поплавкового механізму і зливну трубку, що виходить за межі корпусу.

Клапанно-поплавковий механізм використовують для підтримання постійного рівня води у чаші. Підтримання температури води в межах 10…18°С Здійснюється терморегулятором манометричного типу. Його використовують для вмикання нагрівника в діапазоні заданої температури.

Рисунок 2.3.17. Групова поїлка АГК – 4А для напування ВРХ: 1 - корпус; 2 – чаша; 3 – кришка; 4 – клапан; 5 – поплавково-клапанний механізм; 6 – розподільник; 7 – регулятор температури; 8 – блок заземлення; 9 – електронагрівник; 10 –теплоізоляція; 11 – водопровідний трубопровід; 12 – утеплювальна труба.

Поїлка стаціонарна з самоочищенням ПСС-1 (рисунок 2.3.18) призначена для напування свиней з одночасним очищенням від корму і бруду. Вона складається з чавунного корпуса з чашею, з’єднаного з водопровідною мережею. Подача води в чашу здійснюється як і в автонапувалці АП-1 За допомогою важільно-клапанного механізму.

Рисунок 2.3.18. Індивідуальна поїлка ПСС – 1 для напування свиней.

Поїлка ПБС – 1 (рисунок 2.3.19) призначена для напування свиней. Діє поїлка наступним чином. Тварина поглинає в рот сосок з носком і притискає сосок. При натисканні на сосок 1, він переміщується до носка корпусу 2 і клапан 5 відкриває подачу води через зазор, що утворюється між корпусом і ним. В рот тварини вода потрапляє через сосок. При відпусканні соска клапан під дією амортизатора повертається у вихідне положення.

Рисунок 2.3.19 Соскова поїлка ПБС – 1: а – процес напування; б – будова поїлки; 1 – сосок; 2 – корпус; 3, 4 – ущільнювачі;5 – амортизатор; 6 – клапан; 7 – упор.

В розглянутих поїлках автоматична подача води здійснюється за допомогою клапанних механізмів різних типів. В системах напування тварин з індивідуальними поїлками в зимовий період передбачають підігрів води. Для підігріву води в замкнутому контурі магістралі автонапування встановлюють проточні електроводонагрівачі з автоматичним регулюванням температури нагріву води. Рівномірність температури води в різних точках системи автонапування досягається за рахунок використання циркуляційних насосів з керуванням по температурі води в найбільш віддаленій точці.

Технологічний процес напування птахів має свої специфічні особливості, які обумовлені властивостями організму птахів та способом їх утримання.

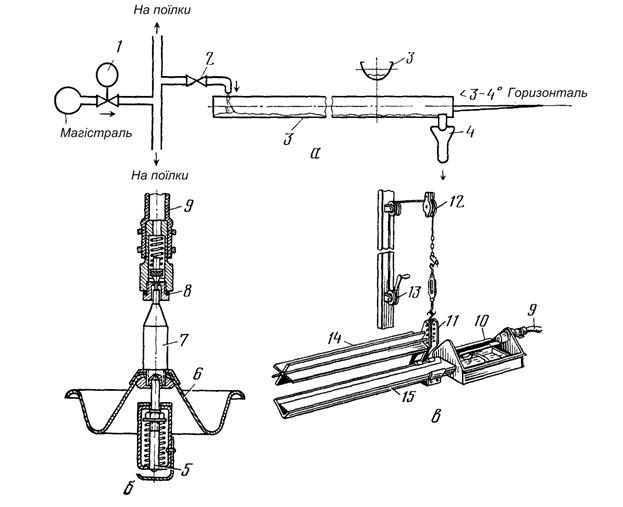

При утриманні птахів в кліткових батареях використовують проточні жолобкові автопоїлки (рисунок 2.3.20 а). Принцип керування такою системою полягає в автоматичному вмиканні і вимиканні електромагнітного клапана подачі води 1 на поїлки 3 за допомогою програмного пристрою. Дана система напування птахів має суттєві недоліки: витрати води в них в 3…3,5 рази перевищують споживання; значні затрати праці на очистку.

Групові чашечні (рисунок 2.3.20 б) та непроточні жолобкові (рисунок 2.3.20 в) поїлки використовують при утриманні птахів на підлозі та в кліткових батареях горизонтального типу. В даних поїлках управління подачею води здійснюється регуляторами прямої дії з клапанним механізмом.

Рисунок 2.3.20. Автопоїлки для птахів: а – проточна жолобкова; б – групова чашечна; в – непроточна жолобкова; 1 – електромагнітний клапан; 2 – вентиль ручного регулювання; 3 – поїлки; 4 – трубопровід каналізації; 5 – шток; 6 – чаша; 7 – підвіска; 8 – клапанний механізм; 9 – шланг водогону; 10 – поплавкова камера; 11 – штанга; 12 – блок; 13 – барабан лебідки; 14 – огорожа для очистки від кормів; 15 – жолоб поїлки.

Ніпельні поїлки (рисунок 2.3.21) використовують при різних умовах утримання птахів. В системах напування з ніпельними поїлками вода з водопровідної мережі подається в бачки. Рівень води в бачках підтримується поплавково-клапанними регуляторами рівня прямої. Через поліетиленові труби вода подається на магістраль з ніпельними поїлками. В магістралі напування надлишковий тиск води становить 0,34 МПа. Він залежить від рівня води в бачку і є однією із головних вимог нормальної роботи поїлок.

Робота поїлки полягає в тому, що за рахунок притирання фасок 3 клапанів 2 та 5 на кінці стержня клапана 5 зберігається крапля води. Коли птах клює її, відбувається дія на клапан 5 та 2 і це призводить швидкої появи нової краплі. Для усунення витрат води під ніпельними поїлками можуть встановлювати чаші.

Рисунок 2.3.21. Ніпельна поїлка: 1 – труба; 2 – верхній клапан; 3 – фаски; 4 – корпус; 5 – нижній клапан.

ЗАПИТАННЯ

1. Які автонапувалки використовують для напування ВРХ? 2. Принципи автоматизації автонапувалок для ВРХ. 3. Які автонапувалки використовують для напування свиней? 4. Принципи автоматизації автонапувалок для свиней. 5. Які автонапувалки використовують для напування птахів? 6. Принципи автоматизації автонапувалок для птахів.

ТЕСТИ

1. Як поділяються автонапувалки в залежності від кількості обслуговуючого поголів’я?

A. Індивідуальні.

B. Індивідуальні і групові.

C. Стаціонарні й пересувні.

2. Який засіб автоматичного управління подачі води використовується в поїлках для тварин АП-1, ПСС – 1?

A. Використовується регулятор прямої дії з поплавково-клапанним механізмом.

B. Використовується регулятор прямої дії з важільно-клапанним механізмом.

C. Програмний пристрій.

3. Який засіб автоматичного управління подачі води використовується в поїлці АГК – 4А ?

A. Використовується регулятор прямої дії з поплавково-клапанним механізмом.

B. Програмний пристрій.

C. Використовується регулятор прямої дії з важільно-клапанним механізмом.

4. Яким способом здійснюється нагрів води у автонапувалці АГК-4А?

A. За допомогою змішування холодної з гарячою водою.

B. За допомогою нагріву ТЕНами

C. За допомогою електродного нагріву.

5. Які засоби використовується в системах автонапування Для підігріву води?

A. Використовуються проточні електроводонагрівачі з регуляторами температури нагріву води.

B. Використовується циркуляційні насоси з керуванням програмними пристроями.

C. Використовується проточні електроводонагрівачі та циркуляційні насоси з регуляторами температури нагріву води.

6. Які засоби автоматичного управління подачі води використовується в проточних жолобкових поїлках пташників ?

A. Використовується регулятор прямої дії з поплавково-клапанним механізмом.

B. Програмний пристрій.

C. Використовується регулятор прямої дії з важільно-клапанним механізмом.

7. Які засоби автоматичного управління подачі води використовується в непроточних жолобкових поїлках пташників ?

А. Використовується регулятор прямої дії з поплавково-клапанним механізмом.

В. Програмний пристрій.

С. Використовується регулятор прямої дії з важільно-клапанним механізмом.

8. Які засоби автоматичного управління подачі води використовується в чашечних поїлках пташників ?

А. Використовується регулятор прямої дії з поплавково-клапанним механізмом.

В. Програмний пристрій.

С. Використовується регулятор прямої дії з важільно-клапанним механізмом.

2.4. АВТОМАТИЗАЦІЯ ПРИБИРАННЯ ГНОЮ ТА ПОСЛІДУ.

2.4.1. Автоматизація установок для прибирання гною та посліду.

Роботи по прибиранню і видаленню гною та посліду характеризуються значною трудомісткістю. Використання того чи іншого типу установок залежить в основному від способу утримання тварин та птахів. В процесі прибирання гною та посліду виконують слідуючи операції: очищення місць утримання тварин та птахів; прибирання з приміщення та вивантаження в транспортні засоби чи сховища; утилізація.

Технологія утилізації гною дозволяє зменшити забруднення повітря та ґрунту, передбачає отримання якісних органічних добрив, газоподібного палива (біогаз).

Для прибирання гною в тваринництві: з вигульних майданчиків; приміщень безвигульного утримання тварин на глибокій підстилці, а також транспортування його з приміщень у гноєсховище або гноєплощадки використовують мобільні механізми: скрепери та бульдозери, причіпні тракторні візки, електрифіковані вагонетки. Для прибирання гною з корівників і свинарників використовують скребкові, скреперні транспортери, гідравлічні та пневматичні системи видалення гною.

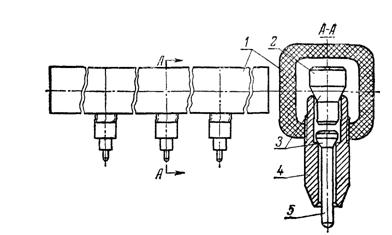

Конвеєри скребкові гноєприбиральні типу КСГ (ТСН) отримали найбільше розповсюдження для прибирання гною з тваринницьких приміщень та видалення його в транспортні засоби. Їх використовують при утриманні великої рогатої худоби в стійлах та утримання свиней в станках.

Гноєприбиральний конвеєр КСГ-7-02 (ТСН-160А) може працювати з додатковим жолобом для ланцюга, якщо скребки розміщенні над ланцюгом, і в каналах без додаткового жолобу, якщо скребки – під ланцюгом.

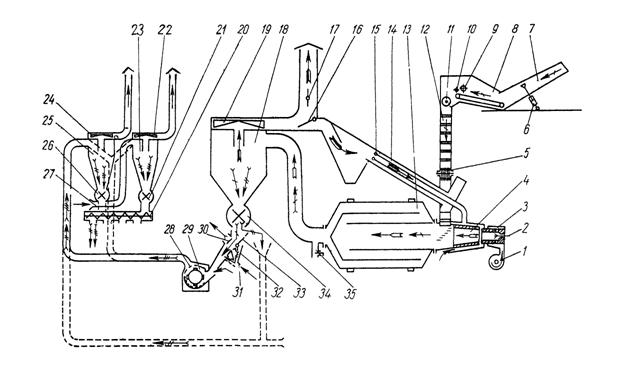

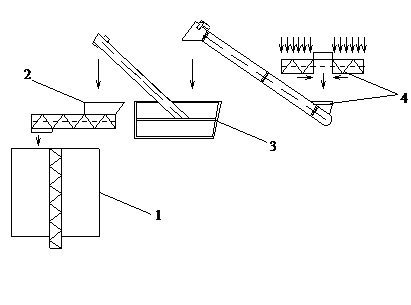

Технологія прибирання гною така. Згорнутий в канали гній скребками горизонтального конвеєр 1 (рисунок 2.4.1) переміщується вздовж каналу поступаючи на похилий конвеєр 2. Похилим конвеєром гній вивантажується на транспортні засоби. Прибирання гною повинно виконуватися не менше 3 разів на добу. При використанні конвеєр застосовувати соломисту підстилку довжиною більше 100мм не рекомендується. Перед прибиранням гною необхідно пересвідчитись в відсутності сторонніх предметів в каналі, при необхідності зняти перехідні містки. В першу чергу вмикається похилий, а потім горизонтальний конвеєр (для усунення завалів похилого конвеєра). В зимовий період перед пуском конвеєра необхідно пересвідчитись в відсутності примерзань ланцюга і скребків похилого конвеєра, а після виключення горизонтального конвеєра похилий конвеєр повинен пропрацювати 2 – 3 хвилини вхолосту.

Рисунок 2.4.1. Гноєприбиральний конвеєр КСГ-7-02 : 1 – горизонтальний транспортер; 2 – похилий транспортер; 3 – ящик керування; 4 – мотор-редуктор горизонтального транспортера; 5 – натяжний пристрій; 6 – ланцюг з скребками; 7- поворотний пристрій.

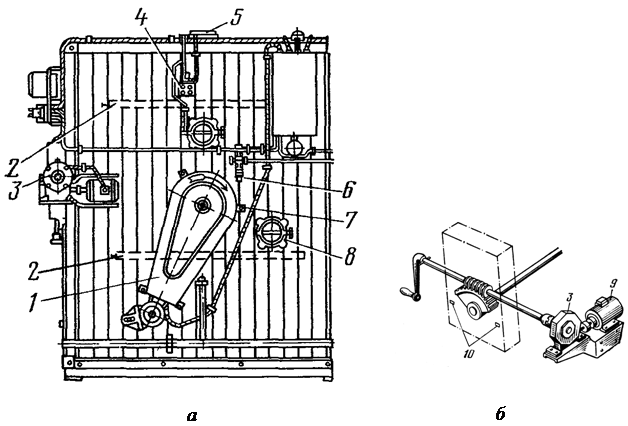

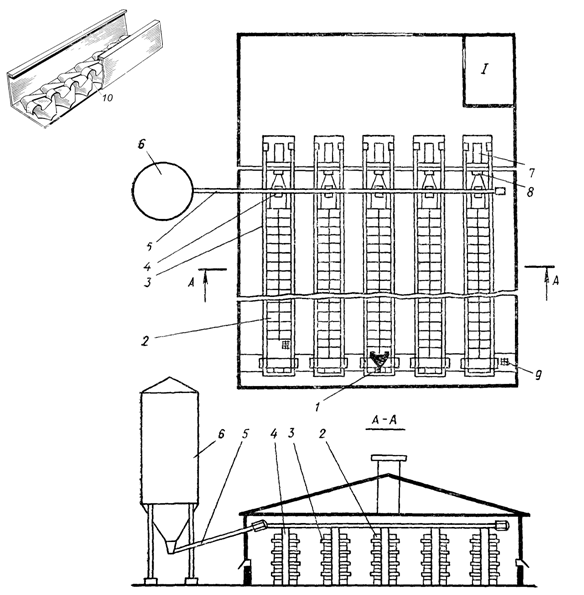

Принципова електрична схема керування гноєприбиральним конвеєром КСГ-7-02 (рисунок 2.4.2) передбачає необхідну послідовність ввімкнення електродвигунів похилого М1 і горизонтального конвеєрів. Підготовка конвеєра до роботи здійснюється автоматичним вимикачем QF1, при ввімкненні якого загорається сигнальна лампа HL1. Кнопкою SB3 забезпечується ввімкнення котушки електромагнітного пускача КМ1, силовими контактами якого подається напруга на двигун М1 похилого конвеєра. Допоміжний контакт КМ1.1 блокує кнопку пуск SB3 і готує до роботи коло магнітного пускача КМ2. Кнопкою SB4 вмикається котушка магнітного пускача КМ2, контактами КМ2 вмикається електродвигун М2 горизонтального конвеєра, а контактом КМ2.1 блокується кнопка пуск SB2. Зупинка електродвигунів конвеєрів здійснюється у зворотній послідовності кнопками SB1 та SB4 (кнопкою SB1 забезпечується вимкнення обох двигунів). Захист електродвигунів від коротких замикань здійснюється автоматичним вимикачем QF1, а від їх перегріву по будь-якій причині здійснюється пристроєм вбудованого температурного захисту F (УВТЗ). Захист кіл керування при виникненні коротких замикань здійснюється запобіжником FU1.

Рисунок 2.4.2. Принципова електрична схема гноєприбирального конвеєра КСГ-7-02 (ТСН-160А).

Передбачений також пристрій захисту двигуна похилого конвеєра в зимовий період. Вмикається він за допомогою перемикача SA , сигнальна лампочка HL сигналізує про цей режим. Якщо температура вище норми, контакт термореле SK замкнений і напруга з випрямляючого моста YD2-YD5 подається через діод YD1, резистор R і конденсатор С на управляючий електрод тиристора YS, який відкривається. Коли температура повітря стає нижче норми, контакт SK термореле розмикається і тиристор YS закривається, блокуючи вмикання пускача КМ1 похилого конвеєра.

Скреперні установки типу УС призначені для прибирання гною ВРХ з відкритих проходів при безприв’язно-боксовому утриманні тварин, а також при утриманні свиней на щільовій підлозі.

При утриманні тварин на щільовій підлозі та для видалення гною з каналів можливе використання гідравлічних систем. Пневматичні системи використовують для транспортування гною в гноєсховища.

Скреперна установка (рисунок 2.4.3) складається з приводного механізму 4, поворотних пристроїв 1, скребків 3, 5, ланцюгового контуру 2 довжиною 170м, щита керування.

Установка працює нормально при обмеженій кількості підстилкових матеріалів - торфу, подрібненої соломи, тирси - до 1кг на голову великої рогатої худоби на добу. Чистота прибирання залежить від якості бетонування гнойового каналу. Щоб скрепер міг прибирати крайні стійла, його робочі органи повинні виходити за межі стійла на 2,5-2,7м з таким розрахунком, щоб при робочому ході він відкривався перед стійлом. Щоб забезпечити повне скидання гною, скребок має доходити до поперечного каналу. Одночасно потрібно стежити за тим, щоб скребок не доходив до поворотного пристрою.

Рисунок 2.4.3. Скреперна установка типу УС-15: 1 – поворотний пристрій; 2 – ланцюговий; 3,5 – скребКи; 4 – мотор-редуктор Привідного механізму.

Схема керування скреперною установкою УС – 1,5 має ручне і автоматичне керування, яке задається вимикачем SA. Коли вимикача SА вимкнений, то здійснюється ручний режим, а коли замкнений – автоматичний режим роботи установки.

Рисунок 2.4.4. Електрична принципова схема керування скреперною установкою УС-15.