Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 3)

Страница 7 из 13

Насіннєочисна машина СМ-4 призначена для вторинного очищення зерна і сортування насіння різних культур. Робочі органи машини — завантажувальний скребковий транспортер із шнековими живильниками, два вентилятори, решітний стан, двопотокова норія, трієрний блок і механізм самопересування — приводяться в рух від двох асинхронних електродвигунів.

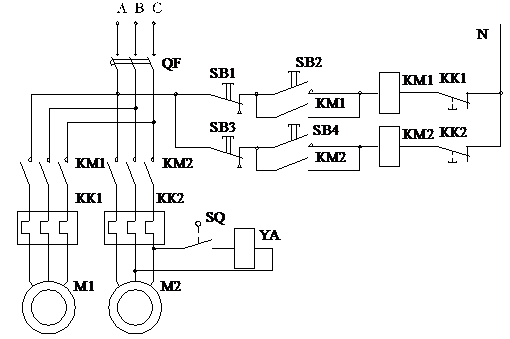

Рисунок 4.22. Принципова електрична схема керування насіннєочисною машиною СМ-4.

Механізмом самопересування машина переміщується вздовж бурта при роботі та від бурта до бурта без допоміжних транспортних засобів. Механізм самопересування складається з храпового механізму, відкритого циліндричного редуктора, ланцюгових передач на ходові колеса і вала керування кулачковими муфтами.

При роботі машини обертовий момент від електродвигуна М на ходові колеса передається через храповий механізм 5, машина рухається на малій швидкості. Для переїзду від одного робочого місця до іншого з більшою швидкістю замикають півмуфту 11.

Електродвигуни привода робочих органів машини вмикають натисканням кнопок SB2 і SВ4 (рис. 4.22). Для захисту від коротких замикань встановлено автоматичний вимикач QF. Захист електродвигунів від перевантажень здійснюють теплові реле КК1 і КК2.

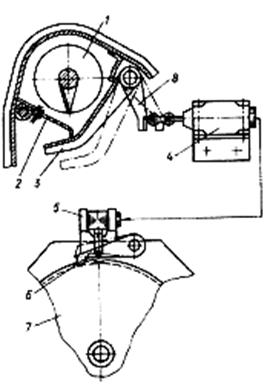

Ступінь завантаження машини регулюється автоматично шляхом вмикання і вимикання механізму самопересування. Для цього живильний пристрій, що складається з розподільного шнека 1 (рис. 4.23), рухомої перегородки 2 і підпружиненого клапана-живильника 3, обладнано вимикаючим упором 8 і кінцевим вимикачем 4. При переповненні кожуха розподільного шнека клапан 3 відтискується зерном, що подається на очищення, і через упор 8 діє на кінцевий вимикач 4 (SQ, див. рис. 4.23). Останній вмикає електромагніт 5 (YА, див. рис. 4.23), встановлений на механізмі самопересування, який піднімає заскочку 6 храпового колеса 7. Механізм самопересування вимикається, і подача зерна на очищення зменшується.

|

Рисунок 4.23. Схема регулятора завантаження насіннєочисної машини СМ-4:

1 — розподільний шнек; 2 — рухома перегородка; 3 — клапан-живильник; 4 — кінцевий вимикач; 5 — електромагніт; 6 — заскочка; 7 — храпове колесо; 8 — Упор.

|

|

Широко застосовується метод контролю завантаження робочих органів збиральних машин, який грунтується на контролі частоти обертання робочих валів. При перевантаженні будь-якого органу машини його вал зменшує частоту обертання. На індикації частоти обертання і створюються системи контролю завантаження робочих органів сільськогосподарських машин.

Останнім часом розроблений і виготовляється цілий клас таких систем. Крім контролю частоти обертання, вони контролюють втрати продукції, рівень її в бункерах тощо.

Розглянемо конструкцію та роботу такої системи контролю на прикладі УСАК-13. Система призначена для автоматичного контролю частоти обертання 13 робочих органів самохідної коренезбиральної машини КС-6 та подачі світлової та звукової сигналізації при зниженні частоти обертання у тому чи іншому вузлі з визначенням його місце знаходження. За допомогою сигнальних ламп контролюють приводи копачів (з 1 по 6 датчик), шнеку (датчик 7), бітерів копачів (датчик 8), передавального вала (датчик 9), поздовжнього транспортера (датчик 10), завантажувального елеватора (датчик 11), стрічкового транспортера (датчик 12), грудкоподрібніювача (датчик 13). Система УСАК-13 складається з 14 датчиків (один запасний), блока управління, а також 14 кабелів для під'єднання датчиків до блока.

Блок управління призначений для сприймання сигналів від датчиків, їх аналізу та формування сигналу на індикаторах. До блока приєднують всі елементи і вузли системи. На його передній панелі розміщені клеми для підключення живлення від електрообладнання комбайна, клема підключення звукового сигналу, штепсельний роз’єм «Індикатор» для підключення індикатора та «Датчик» — Датчиків, перемикач «К—І»—для перевірки справності системи, два запобіжники: «2А»—для кола живлення і «5А»—для кола звукового сигналу. Зверху блока знаходиться кришка, яка закриває місце перемикача «Датчик» для встановлення кількості підключених до системи датчиків, і перемикач «Оберти», за допомогою якого встановлюють режим роботи системи контролю.

Індикатор системи призначений для розміщення органів управління та індикаторів візуальної сигналізації аварійного стану вузлів, які підлягають контролю.

Індикатор виконаний у вигляді малогабаритного блока. На його передній панелі встановлені вимикачі живлення системи «ВКЛ» та звукового сигналу «ГУДОК», індикаторна лампа наявності живлення та 13 сигнальних ламп. На задній панелі змонтоване штепсельне розняття для підключення кабелю від блоку управління.

Датчик системи здійснює перетворення механічного руху обертання у послідовність електричних імпульсів. Це електромагніт з двома обмотками, розміщеними у стальному циліндричному корпусі, і магнітним шунтом на валу, який контролюють. Одну з обмоток використовують для створення електромагніту, а другу електричних сигналів. У корпусі датчика знаходиться фланець для встановлення датчика на вузлі. Перетворення механічного руху в електричні сигнали здійснюється за допомогою магнітних шунтів, виконаних з урахуванням конструкції й частоти обертання робочих валів.

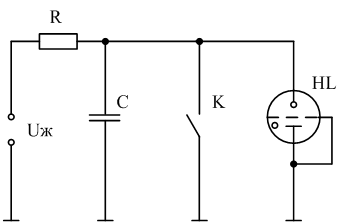

Рисунок 4.24. Спрощена принципова схема обладнання контролю УСАК: С — конденсатор; К — електронний ключ; R - резистор; HL - тиратрон

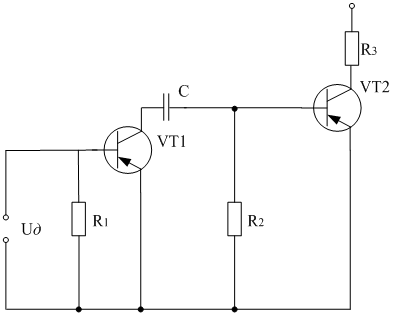

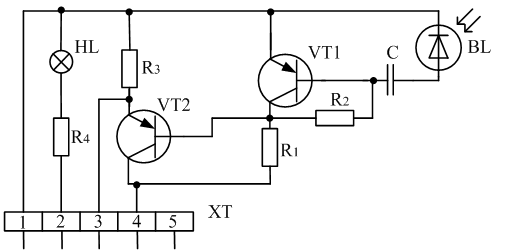

Рисунок 4.25. Принципова електрична схема електронного ключа обладнання контролю УСАК: R1…R3 - резистори; С - конденсатор; VT1, VT2 — транзистори; UД — сигнал від датчика.

На рис 4.24. зображена електрична схема системи контролю, яка складається з конденсатора С, електронного ключа К і порогового елемента НL. Зарядження конденсатора здійснюється за рахунок постійної напруги UЖ на резисторі R. Електронний ключ спрацьовує в такт з імпульсом, який надходить від датчика. Пороговий елемент спрацьовує, якщо напруга на конденсаторі досягає граничного значення UГр. Для реалізації порогового елемента використовують тиратрони типу МХТ-80 в діодному підключенні або світлодіоди.

Принцип дії системи такий. Імпульси від датчика надходить на електронний ключ К, замикають його і в цей час через ключ розряджається конденсатор С. Заряджається він при розімкненому К до напруги UГр за час Тгр. Якщо період між двома імпульсами менший за Тгр, то конденсатор не встигає зарядитись до напруги UГр і пороговий елемент не спрацьовує. При зниженні частоти обертання робочого вала під дією перевантаження імпульси від датчика будуть надходити через більший проміжок часу. Якщо період буде більший Тгр, напруга па конденсаторі С встигає досягти UГр, що призведе до спрацювання порогового елемента. При цьому конденсатор буде розряджатись через тиратрон HL. Світлова індикація проявляється у вигляді періодів загоряння тиратрона.

Ключ К складається з двох каскадів, виконаних на транзисторах VT1 та VT2 (рис 4.25). Перший каскад підсилює імпульси, які надходять від датчика, до рівня спрацювання другого каскаду. При відкриванні транзистора VT2 через нього розряджається конденсатор С.

Для перевірки стану основних блоків УСАК у процесі роботи застосовують блок самоконтролю, який складається з генератора, що виробляє імпульси з частотою вищою ніж частота імпульсів від датчиків. При подачі напруги з такою частотою на виході всіх каналів повинні з'явитись сигнали «відсутність відхилень», що свідчить про нормальну роботу системи.

Важливими системами контролю за правильним виконанням технологічних операцій є системи контролю висіву: «КЕДР», УСК, ХА та ін. У сівалках часто порушується нормальна робота механізмів: забиваються грунтом сошники, потрапляють сторонні предмети у висівні апарати тощо. Всі ці недоліки призводять до нерівномірності висівання зерна, що істотно знижує врожайність. Контроль за роботою сівалок дозволяє водію приділяти основну увагу водінню агрегату, забезпечуючи прямолінійність рядків та задане стикування міжрядь.

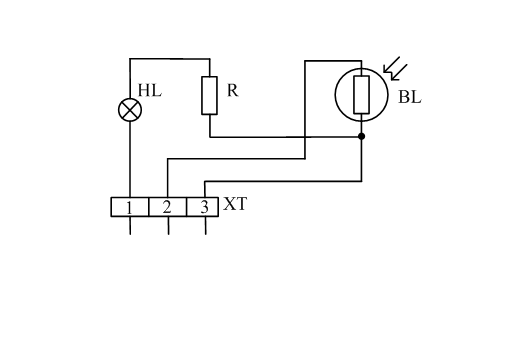

Систему «КЕДР» встановлюють на сівалках СУПН. Живиться вона від бортової електричної мережі трактора, з яким агрегатується сівалка і складається з восьми датчиків контролю висіву насіння та двох—рівня насіння, блоків підсилювання та індикації і з'єднувальних кабелів. Датчики контролю висіву насіння — це П-подібний корпус, де знаходяться освітлювальна лампа, фотодатчик та електричний підсилювач (рис. 4.26). При подачі живлення лампа HL освітлює фотодіод BL, який є чутливим елементом. Насіння, яке висівається, перетинає світловий промінь між лампою та фотодіодом, що спричиняє зміну фотоструму. Фотодіод через конденсатор С1, підключений до двокаскадного транзисторного підсилювача (транзистори VTI і VT2). При зміні фотоструму на виході підсилювача виникають електричні імпульси.

Рисунок 4.26. Принципова схема датчика контролю висіву насіння системи «КЕДР»: BL — фотодіод; VT1 і VT2 — транзистори; R1…R4 - резистори, С - конденсатор; hl - лампа; XT – розняття

Датчик контролю наявності зерна в бункері (рис. 4.27) теж має П-подібний корпус, де знаходяться лампа, фото та баластний резистори. При подачі напруги живлення лампа HL освітлює фоторезистор BL. У цьому випадку його опір становить десятки кілоом і струм на виході фоторезистора є сигналом датчика рівня про відсутність зерна у бункері. Якщо фоторезистор знаходиться в шарі насіння, то його опір досягає десятків мегаом і на виході сигнал відсутній.

|

Рисунок 4.27. Принципова схема датчика контролю наявності зерна в бункерах системи «КЕДР,»: hl - лампа; BL - фоторезистор; R - резистор; XT - розняття

|

|

.

.

Сигнали від датчиків надходять у блок підсилювачів, до якого підключаються датчики та пульт управління. Крім підсилювачів, у блоці знаходиться дешифратор — діодна матриця, що складається з восьми груп діодів. За її допомогою вихідні сигнали з кожного підсилювача перетворюються у сигнали для появи відповідної цифри на пульті управління і вмикання звукового сигналу.

Пульт управління є металевим корпусом, в середині якого на друкованій платі змонтовані генератори світлових та звукових імпульсів, підсилювачі та засоби індикації. Па лицьовій панелі розміщені декоративна решітка головки гучномовця, індикатори «Вмик» та «Рівень», тумблер вмикання живлення, цифрове табло номера місця відмови, кнопка вмикання режиму «Перевірка».

Аналізуючи досвід розвитку автоматизації процесів у рільництві за кордоном та в Україні, можна зробити висновок, що в основному рівень автоматизації мобільних агрегатів буде підвищуватись шляхом удосконалення існуючих систем автоматичного контролю і захисту, розробки систем автоматичного управління на новій елементній базі, створення нових систем на збиральних машинах, які зможуть визначати якість збирання врожаю.

Сучасні системи автоматичного контролю та захисту удосконалюються за рахунок збільшення інформації про технологічний процес, підвищення надійності роботи систем, їх уніфікації та універсалізації.

Спеціалізовані системи автоматичного контролю виконують на різних агрегатах майже однакові функції, а відрізняються технічними рішеннями та елементною базою. Універсальні системи позбавлені цих недоліків.

Сучасні системи автоматичного управління мобільними агрегатами розробляються з урахуванням нового обладнання, за допомогою якого можливе управління всіма процесами. Так один управляючий пристрій може керувати водінням агрегату, роботою двигуна і правильним виконанням технологічних операцій. Таким пристроєм може бути тільки бортова електронно - обчислювальна машина (БЕОМ). Вже зараз розробляються та проходять випробування універсальні управляючі пристрої на основі мікро-ЕОМ, які керують процесами підготовки ґрунту, висіву, догляду за рослинами та збирання врожаю. При цьому до одного і того ж управляючого пристрою під'єднують нові пристрої для подання інформації про параметри того чи іншого технологічного процесу.

Ефективним напрямком удосконалення управління збиральних машин є оснащення їх пристроями, які можуть розпізнавати збирану продукцію. Останнім часом створено обладнання для відокремлення картоплі від грудок та каміння з використанням рентгенівських променів. Розробляють системи, які відрізняють достиглий салат від недостиглого на основі жорстких гама-променів. За допомогою довгохвильового електромагнітного випромінювання роблять спроби розпізнати колір овочевих культур.

ЗАПИТАННЯ

1. Які Технологічні процеси відносять до мобільних? 2. Які засоби автоматики використовують в сільськогосподарських мобільних машинах? 3. Для чого оснащуються мобільні машини й агрегати засобами і системами автоматики? 4. Як здійснюється Автоматичне водіння трактора мЕтодом копіювання? 5. Як здійснюється Автоматичне водіння трактора мЕтодом Дистанційного керування? 6. Як здійснюються способи автоматичної системи керування глибиною оранки? 7. Як здійснюється автоматичне керування висотою зрізу кормових трав, кукурудзи й іншої зеленої маси? 8. Як Здійснюється автоматичне керування оптимальним завантаженням молотарки зернозбирального комбайна? 9. Які пристрої використовуються для автоматичного вмикання і вимикання механізму самопересування насіннєочисної машини СМ-4? 10. Для чого призначена системи контролю УСАК-13? 11. З чого складається система «КЕДР» що встановлюють на сівалках СУПН? 12. Як працює датчики контролю висіву насіння системи «КЕДР»? 13. Які перспективи автоматизації мобільних агрегатів? 14. Що може виконувати бортова електронно - обчислювальна машина (БЕОМ)?

ТЕСТИ

1. Що виконують Засоби автоматики при досягненні граничних значень контрольованих параметрів?

A. При виникненні аварійних режимів засоби автоматики припиняють технологічний процес.

B. При виникненні аварійних режимів засоби автоматики попереджають персонал

C. При виникненні аварійних режимів засоби автоматики попереджають персонал або припиняють технологічний процес.

2. Для чого Призначені системи автоматичного водіння тракторів?

A. Для полегшення роботи тракториста та створення можливості одному трактористу одночасно керувати декількома тракторами.

B. Для полегшення роботи тракториста та повної заміни тракториста автоматом керування рухом трактора

C. Для полегшення роботи тракториста та створення можливості одному трактористу одночасно керувати декількома тракторами, а потім для повної заміни тракториста автоматом керування рухом трактора

3. Які пристрої використовують в системах Автоводіння?

A. Використовують оптичні датчики

B. Використовують оптичні датчики чи електроконтактні щупи — дротові електроди

C. Використовують електроконтактні щупи — дротові електроди

4. Для чого призначені автоматичні системи керування глибиною оранки?

A. Для контролю і стабілізації глибини оранки причіпними і начіпними плугами

B. Для контролю глибини оранки причіпними плугами

C. Для стабілізації глибини оранки начіпними плугами

5. Як здійснюється автоматичне Керування фрезою в садах

A. Відвід фрези здійснює силовий гідроциліндр при зіткненні щупа з деревом чи кущем

B. Відвід фрези здійснює силовий гідроциліндр.

C. Відвід фрези здійснює силовий гідроциліндр при зіткненні щупа з деревом

6. Для чого призначена насіннєочисна машина СМ-4

A. Для сортування насіння різних культур

B. Для вторинного очищення зерна і сортування насіння різних культур

C. Для вторинного очищення зерна

7. З чого складається система УСАК-13?

A. З 14 датчиків (один запасний), блока управління.

B. З 14 датчиків (один запасний), блока управління, а також 14 кабелів для під'єднання датчиків до блока

C. З 14 кабелів для під'єднання датчиків до блока

8. Для чого призначений блок управління система УСАК-13?

A. Для розміщення органів управління та індикаторів візуальної сигналізації аварійного стану вузлів, які підлягають контролю

B. Для аналізу та формування сигналу на індикаторах

C. Для сприймання сигналів від датчиків, їх аналізу та формування сигналу на індикаторах