|

|

31. 32. 1.3. Маркировка эфирного масла полыни таврической – по ГОСТ 9069. 33. 1.4. Упаковка эфирного масла полыни таврической – по ГОСТ 9069. 34. 1.5. Транспортирование и хранение эфирного масла полыни таврической по ГОСТ 9069. 3. Характеристика исходного сырья, основных и вспомогательных материалов, промежуточных продуктов. Сырье полыни таврической, поступающее на переработку, представляет собой неравноценный материал по структуре, влажности, количественному и качественному распределению душистых веществ между отдельными частями, что затрудняет получение устойчивых данных при исследовании объекта. Сроки уборки Известно, что количество душистых веществ в растении изменяется на протяжении всего периода его развития. С технологической точки зрения, наибольшее значение имеет та фаза развития, которая обеспечивает максимальное содержание эфирных масел в нем. Поиск оптимальных сроков уборки полыни таврической осуществляли путем анализа образцов растительного материала, имеющих разные фазы развития, а также изменяя влажность растения. Таблица 3.1. Зависимость основных технологических показателей полыни таврической от его фаз развития

Таким образом, оптимальным сроком уборки полыни таврической является первая-вторая декада сентября при полном цветении. Наиболее длительный процесс наблюдался со свежим растительным материалом – в течение 2 часов, и основное количество масла выделено с 20 до 60 минут от начала дистилляции. Подвяливание свежего материала приводит к увеличению масла выделяющегося в начале дистилляции (до 40 минут), в то время как в высушенной массе основное количество выделяется в течение первых 20 минут. Таким образом, увядание сокращает процесс дистилляции на 22 -33 %, а сушка на 33-56 %. Делаем вывод, что увядание и сушка намного сокращают продолжительность гонки, что снижает затраты на пар, уменьшает общее количество дистилляционных вод и при соответствующих условиях не уменьшают в значительной степени количество получаемого эфирного масла полыни таврической, значит перегонка подвяленного и сухого сырья полыни таврической предпочтительней над перегонкой свежеубранного сырья. Содержание эфирного масла в полыни таврической локализовано в соцветиях до 65-70 % от общего выхода масла, и на много меньше локализовано в листьях и стебле, до 35-30 %. Технические требования к сырью по ТУ У 04684248.012-94. 1. Сырье полыни должно соответствовать требованиям настоящих технических условий. 2. Базисные нормы, в соответствии с которыми производят расчет за поставляемое сырье полыни, указаны в таблице 3.2. Таблица 3.2.

3. Ограничительные нормы для поставляемого сырья полыни таврической указаны в таблице 3.3. Таблица 3.3.

4. Поставляемое на переработку сырье полыни должно быть в негреющем состоянии, с не осыпавшимися листьями и корзинками, с цветом от серовато – желто – бурого и запахом ароматическим, характерным для полыни таврической. 5. К сорной примеси относят землю, песок и не єфиромасличные растения. 6. К примеси других єфиромасличных растений относят растения, содержащие эфирное масло. Таблица 3.4. Показатели сырья и эфирного масла полыни таврической

Вода Вода потребляется для получения технологического пара, для конденсации паров, промывки оборудования и других целей. Для технологических процессов употребляют воду, соответствующую требованиям действующего стандарта, с общей жесткостью не более 7 мгּэкв/л. Для охлаждения холодильников и промывки оборудования может быть использована вода из открытых водоемов после соответствующей промывки. Температура воды для конденсации должна быть не выше 15-17° С, для других целей 23-25 °С. Водяной пар В эфиромасличной промышленности водяной пар используют для разгонки гексановых растворителей перед экстракцией, в качестве теплоносителя при нагревании, для отгонки растворителя из мисцеллы и из отходов после экстракции, а также при отгонке растворителя из клеточного сока и в других целях. В процессе производства применяется как глухой, так и острый пар. 4. Нормы расхода сырья и материалов на производство. Нормы расхода сырья и материалов на производство 1 кг эфирного масла полыни таврической приведены в таблице 4.1. Таблица 4.1.

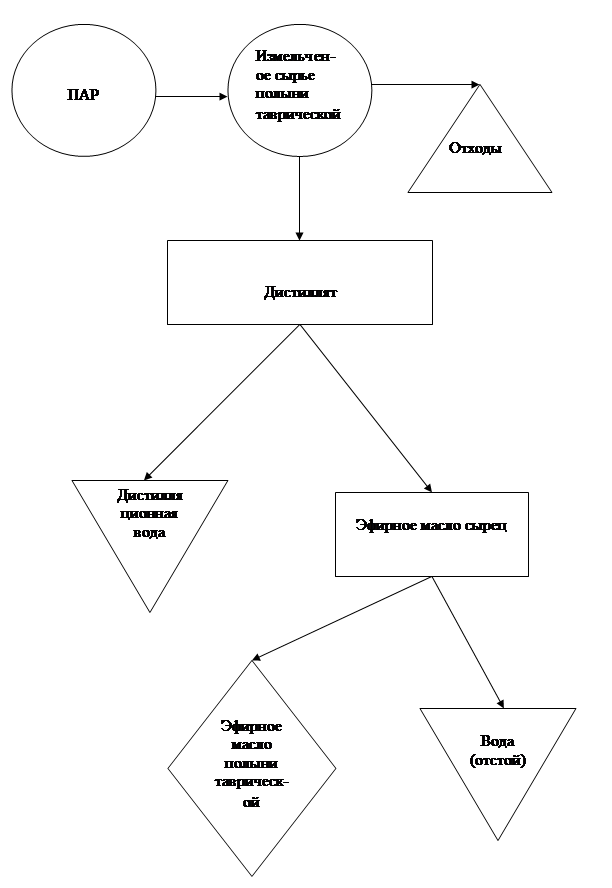

Примечания. 1. Норма расхода сырья рассчитана при массовой доле эфирного масла в сырье 0,3% на основании отраслевых нормативов выхода и потерь эфирных масел, составляющих на установках КТТ – 18 92% от содержания в сырье. 2. Нормы водопотребления указаны в соответствии с отраслевыми нормами оборотной системы водоснабжения при температуре охлаждающей воды 25оС. 3. Нормы расхода тепло - и электроэнергии указаны в соответствии с техническими нормами расхода тепловой и электрической энергии. 5. Схема материального потока.

7. Описание технологического процесса. 7.1 Технология производства эфирного масла полыни Таврической на установках КТТ – 18. Переработка полыни таврической осуществляется следующим образом. Аппарат - контейнер вывозится на поле, подсоединяется к полевому измельчителю, образуя уборочный агрегат. Подбор, измельчение подвяленных валков полыни и загрузка сырьем прицепленного контейнера производится косилкой подборщиком - измельчителем - погрузчиком КУФ-1,8 или самоходной косилкой подборщиком - измельчителем Е-280. Загрузка измельченным сырьем прицепного контейнера осуществляется через передний загрузочный люк, начиная от задней стенки поочередно правого и левого задних углов контейнера. Полнота загрузки регулируется за счет поворота загрузочной трубы уборочной машины и положения направляющего козырька. Заполненный контейнер отсоединяется от уборочной машины, затем подсоединяется к трактору, который транспортируется на завод к пункту для перегонки масла ППО-4. При транспортировании происходит равномерное уплотнение сырья по сечению аппарата. На пункте контейнер трактором устанавливается на свободную пост-секцию. Трактор отсоединяется от контейнера с привезенным сырьем и присоединяется к контейнеру, в котором уже закончился процесс перегонки эфирного масла. Доставленный контейнер 1 присоединяется к паропроводу пункта, загрузочный люк закрывается крышкой, соединенной трубопроводом с холодильником 2 и приемником-маслоотделителем 3,образуется перегонная установка. После этого открывается вентиль пара и производится прогрев сырья в течение 20-30 минут. С появлением струи дистиллята пускается вода в холодильник и начинается отсчет времени перегонки. Скорость гонки 500-600 л/ч регулируют подачей пара в аппарат, а температуру дистиллята - подачей воды в холодильник. Продолжительность перегонки 1,5 - 2 часа. Через каждые 30-40 минут сливается конденсат. По окончании перегонки прекращают подачу пара, сливают конденсат, отсоединяют от контейнера паропровод и верхнюю крышку загрузочного люка с отводящим паропроводом. Контейнер подсоединяют к транспортному трактору. Который доставляет его к месту разгрузки отходов. Разгрузку производят с помощью самосвального механизма при откинутой задней стенке. Количество сырья, загружаемого в контейнер, 2800 кг. Время полного цикла работы (загрузка сырья, транспортировка, перегонка масла. Выгрузка отходов) при удалении плантации до 5 км составляет 230 мин, до 15 км – 290 мин. Производительность контейнера равна соответственно 730 и 580 кг/ч. Пункт переработки ППО-4 состоит из четырех постов секций, комплектуется когобационной установкой, сборщиками и отстойниками эфирного масла, обслуживается аппаратчиком и вспомогательным рабочим. Количество контейнеров, необходимое для бесперебойной работы ППО-4, зависит от радиуса подвода сырья. При радиусе в 4 км требуется 6 контейнеров, а при 20 км – 12. Процесс декантации эфирного масла полыни таврической нужно проводить при температуре 45-50 оС. Концентрация эфирного масла в дистилляционной воде после приемника-маслоотделителя 0,06 %. Достоинства метода: простота, относительно низкая температура процесса, пожаробезопасность, высокая производительность труда, безвредность. Отличительными особенностями аппаратов контейнерного типа являются высокая механизация погрузочно-разгрузочных работ, устранение потерь эфирного масла при транспортировке сырья на завод, устранение стадии измельчения сырья на заводе и связанных с ним потерь эфирного масла. Недостатки метода: ухудшение качества эфирного масла за счет химических изменений компонентов, а также потери ценных душистых веществ, не летучих с водяным паром. Условия перегонки эфирных масел в аппаратах периодического действия далеки от оптимальных. Частицы сырья обрабатываются не равномерно; по высоте аппарата снижается скорость движения пара относительно частиц сырья за счет его конденсации; конденсат интенсивно орошает сырье при прогреве, т. е. до перегонки эфирного масла. Все это обуславливает длительное время обработки сырья, пониженное качество эфирного масла, большой расход пара. Низкая скорость гонки (3-5% от вместимости аппарата ), вызванная стремлением сократить расход пара, не оправдывает себя, так как обусловливает малую скорость извлечения эфирного масла, что особенно не желательно в начале процесса. Качество эфирных масел, получаемых на аппаратах периодического действия, можно повысить проведением процесса 7.2 Сушка и фильтрация эфирного масла. Первичное эфирное масло содержит воду и различные механические примеси. Значительную часть воды и примесей удаляют из масла отстаиванием в течение не менее суток при температуре окружающей среды отделившуюся в результате отстаивания, воду с механическими примесями сливают и направляют на когобацию в бак. Масло для полного обезвоживания подвергают сушке нагреванием в аппарате (А9), снабженном рубашкой, мешалкой и обратным теплообменником (Т10). Вместимость аппарата должна быть не менее сменной выработки масла. В рубашку аппарата подают пароводяную смесь, в теплообменник – охлаждающую воду и после этого из сборника (С8) вакуумом загружают масло. Масло в аппарате нагревают при перемешивании до температуры 60 – 70 оС (термометр Т18) и выдерживают при этой температуре не менее двух часов. Затем подогрев и перемешивание прекращают и масло охлаждают до температуры окружающей среды. Отделившуюся воду (отстой) сливают из аппарата, затем из аппарата отбирают пробу масла (1*) для определения полноты сушки. При наличии воды в масле процесс сушки повторяют до полного обезвоживания. Обезвоженное масло из аппарата самотеком поступает на фильтр (Ф11). После фильтрации масло сливают в сборник (С12), взвешивают на весах (В20) и вакуумом подают в сборник готовой продукции (С13). Каждую партию эфирного масла – сырца проверяют на соответствие требованиям, для чего из сборника (С13) отбирают пробу (2*). 7.3 Нормы технологического режима для периодических процессов.

7.4 Нормы рабочего времени для периодических процессов.

9. Основные требования безопасности к технологическому производству 1.1. Перечень основных нормативных документов, требования которых определяют безопасность ведения процессов. ГОСТ 12.0.003-74. ССБТ. Опасные и вредные производственные факторы. Классификация. ГОСТ 12.0.004-90. ССБТ. Организация обучения работающих безопасности труда. Общие положения. ГОСТ 12.0.004-91. ССБТ. Пожарная безопасность. Общие требования. ГОСТ 12.0.005-88.ССБТ. Общие санитарно – гигиенические требования к воздуху рабочей зоны. ГОСТ 12.0.007-76. ССБТ. Вредные вещества. Классификация и общие требования безопасности. ГОСТ 14202-69. Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и опознавательные щитки. ОСТ 10-58-87. ССБТ. Процессы производственные для предприятий эфиромасличной промышленности. Требования безопасности. ОСТ 10-59-87. ССБТ. Оборудование технологическое для производства эфирных масел. Требования безопасности. Инструкция о мерах пожарной безопасности для предприятий по переработке эфиромасличного сырья. РД 34.21.122-87. Инструкция по устройству молниезащиты зданий и сооружений. Правила устройства и безопасности эксплуатации сосудов, работающих под давлением. 2.1. К работе в цеха паровой перегонки и ректификации допускаются лица не моложе 18 лет, прошедшие установленный медицинский осмотр, обучение и инструктаж. 2.2. Каждый рабочий поступающий вновь в цех, переведенный из другого цеха или меняющий свою специальность должен последовательно пройти: Первичный инструктаж; Теоретическое и практическое обучение безопасным приемам и методам работы на рабочем месте; Проверку знаний безопасных приемов и методов работы. 2.3. Первичный инструктаж, проводимый начальником цеха или его заместителем знакомит с характером производства, основными опасными и производственными факторами, мерами личной предосторожности и общими правилами безопасности в цехе. Теоретическое и практическое обучение проводится на рабочем месте под руководством инженерно – технологического работника. При теоретическом обучении каждому работнику необходимо изучить инструкции по охране труда, пожарной безопасности, порядок применения средств индивидуальной защиты, меры оказания первой помощи при воздействии на работающих опасных и вредных производственных факторов. Во время практического обучения рабочий должен закрепить на практике знания, полученные при теоретическом обучении. 2.4. На видимых местах каждого производственного участка должны быть: Инструкция по технике безопасности; Инструкция по пожарной безопасности; Технологическая схема производства; Схема эвакуации производственного персонала при авариях; Перечень мер оказания первой помощи при воздействии на работающих опасных и вредных производственных факторов. 2.5. Размещение оборудования и его узлов должно обеспечивать безопасность и удобство, ремонте и санитарной обработке. 2.6. Размещение трубопроводов, шлангов, штуцеров, вентиляционных устройств должно обеспечивать безопасность эксплуатации, возможность непосредственного наблюдения за их техническим состоянием и выполнением монтажных работ. 2.7. Трубопроводы должны быть окрашены в соответствии с требованиями ГОСТ 14202. 2.8. Тепловыделяющие поверхности оборудования и трубопроводов должны быть теплоизолированы с таким расчетом, чтобы температура наружной поверхности теплоизоляции не превышала 45оС. Изоляция должна быть гладкой, несгораемой, устойчивой к влаге и механическим повреждениям. 2.9. Запорная и регулирующая арматура трубопроводов должна быть доступна для обнаружения. При расположении арматуры на высоте более 1,7 м для ее обслуживания необходимы стационарные площадки и лестницы. 2.10. Все движущиеся и другие части оборудования, являющиеся источником опасности, должны иметь сплошные или сетчатые защитные ограждения. При использовании сетчатых ограждений диаметр проволоки должен быть не менее 2 мм, размер ячеек 10*10мм. 2.11. Защитные ограждения, периодически открывающиеся наружу, должны иметь окраску, отличную от окраски других элементов оборудования. 2.12. Измельчающие устройства измельчителя ИТР должны быть оборудованы защитными кожухами, сблокированными с пусковым устройством измельчителя. При открытом защитном кожухе измельчитель не должен включаться. 2.13. Вакуум – аппарат (сушка эфирного масла) работающий под давлением, меньшим давлением питающего его источника, должен иметь на подводящем трубопроводе автоматическое автоматическое редуцирующее устройство с вакуум – метром и предохранительным клапаном, установленным на стороне меньшего давления после редуцирующего устройства. 2.14. Бункер – накопитель отходов должен быть оборудован устройством, включающим звуковой сигнал при его переполнении. 2.15. Максимальная загрузка сырьем контейнера КТТ-18 не должна превышать 2800 кг. 2.16. Перед пуском пара в контейнер необходимо продуть паровую магистраль и сбросить скопившийся конденсат. 2.17. Разлюковку контейнера и выгрузку отходов из него следует проводить только после охлаждения его поверхности до температуры 50 оС. 2.18. Для ведения технологического процесса и обеспечения безопасности обслуживающего персонала оборудование должно быть укомплектовано необходимыми контрольно – измерительными приборами. 2.19. Проводка освещения, электродвигателей, пусковые устройства и контрольно – измерительные приборы по своему исполнению должны соответствовать категории пожароопасных зон в соответствии с ПУЭ. 2.20. Для обеспечения защиты работающих от поражения электрическим током, защиты электрооборудования от грозовых и других перенапряжений в соответствии с ПУЭ должны быть сооружены заземляющие устройства. Заземлению подлежат корпуса электрооборудования, трансформаторов, светильников, каркасы распределительных щитов, щитов управления, металлические оболочки, металлические оболочки проводов и другие металлические конструкции, связанные с установкой электрооборудования, которое вследствие нарушения изоляции могут оказаться под напряжением. Величина сопротивления заземляющего устройства должна быть не более 4 Ом. 2.21. Производственные, вспомогательные, складские, бытовые помещения и производственные площадки должны быть оборудованы средствами пожаротушения и пожарной сигнализацией. Вид и количество средств пожаротушения должны быть выбраны в соответствии с Инструкцией о мерах пожарной безопасности для предприятий по переработке эфирномасличного сырья. 2.22. Пожарное оборудование и инвентарь следует применять только для целей пожаротушения. Допускается по разрешению органов Государственного пожарного надзора применять их при авариях и стихийных бедствиях. Не допускается использовать пожарное оборудование в хозяйственных целях и для выполнения производственных задач. 2.23. В производственных помещениях (на площадках) не допускается курить, зажигать огонь, бросать тряпки, вату и т. п., пропитанные растворителями. Промасленный обтирочный материал необходимо собирать в специальные металлические ящики с крышками. Курить следует только в специально отведенных местах, оборудованных урнами для окурков и емкостями с водой и песком. 2.24. При проведении ремонтных работ, а также для обозначения мест курения, первичных средств пожаротушения и т. п. необходимо использовать плакаты с требованиями ГОСТ 12.4.026-76. 2.25. Для ослабления возможного воздействия опасных и вредных производственных факторов необходимо использовать следующие средства индивидуальной защиты: хлопчатобумажные халаты или хлопчатобумажные костюмы, спецобувь, рукавицы и защитные очки. 2.26. Организация и общее руководство работ по технике безопасности, пожарной безопасности и промсанитарии возлагается на руководителя предприятия. 2.27. Ответственность за технику безопасности и пожарную безопасность отдельных участков несут их руководители. 3.1. Вредные для здоровья вещества. В процессе производства масла эфирного полыни таврической вредными для здоровья веществами являются эфирное масло и его пары. При сливе эфирного масла из приемников – маслоотделителей (флорентин) или сборников необходимо остерегаться попадания масла на кожу, в глаза, органы дыхания и пищеварения. При попадании внутрь 4 – 5 г возможны отравления со смертельным исходом. Хронические отравления вызывают головные боли, головокружения, раздражительность и бессонницу. В случае отравления пострадавшего необходимо вывести на свежий воздух, дать крепкий сладкий чай или кофе, при необходимости вызвать врача. Данные по предельно допустимым концентрациям масла эфирного полыни таврической в воздухе населенных мест (максимально разовая и среднесуточная) отсутствуют. В воздухе рабочей зоны – ПДК р. з. 5 мг /м3. 4.1. Пожароопасные вещества. Эфирное масло полыни таврической – горючая жидкость, склонная к химическому самовозгоранию. Составы и средства пожаротушения, рекомендуемые при загорании эфирного масла полыни таврической: Вода грубодисперсная и тонкораспыленная; Воздушномеханическая пена; Порошок ПСВ – 3; В помещениях объемное тушение. 5.1. Классификация стадий производственного процесса по видам опасности и санитарным группам. Таблица 9.5.1

6.1. Основные правила аварийной остановки производства При аварийной остановке необходимо: Прекратить подачу сырья, пара, воды; Отключить электрооборудование и повесить табличку «Не включать», устранить неисправность. 7.1. Основные правила сдачи оборудования в ремонт. Сдачу оборудования в ремонт производят в соответствии с графиком работы предприятия. При сдаче оборудования в ремонт необходимо составить следующую документацию: Дефектную ведомость; Смету; План ремонта; График ремонта. Перед сдачей оборудования в ремонт необходимо провести подготовительные работы: Освободить оборудование от сырья, отходов, готовой продукции, промыть и пропарить его; На распределительном щите обесточить все электролинии; Освободить трубопроводы от продукта, промыть, пропарить; Отключить системы снабжения водой и паром; 8.1. Правила приема и пуска оборудования в эксплуатацию после его остановки и ремонта. Для всех видов оборудования оформить: Акт приема и сдачи в эксплуатацию, согласованный со всеми службами надзора; Акт испытания заземляющих устройств; Акт испытания и проверки предохранительных клапанов. Перед пуском оборудование проверить на холостом ходу. 9.1. Основные ограничительные показатели безопасности производства. Таблица 9.9.1

10.Контроль производства. 10.1. Технохимический контроль. Таблица 10.1

Примечание. Все применяемые средства измерений должны быть поверены в установленном порядке в соответствии с ГОСТ 8.513-84. Допускается использование других средств измерений (не указанных в таблице), имеющих те же или более высокие метрологические характеристики. 11. Спецификация основного оборудования и средств автоматизации. 11.1 Спецификация основного технологического оборудования. Таблица 11.1.

11.2. Спецификация средств измерения. Таблица 11.2.

Список используемых источников. 1. ГОСТ 1.5-85. ГСС. Построение, изложение, оформление и содержание стандартов. 2. ГОСТ 8.417-81. ГСИ. Единицы физических величин. 3. ГОСТ 9069-73. Масла эфирные, вещества душистые и полупродукты их синтеза. Упаковка, маркировка, транспортирование и хранение. 4. ГОСТ 14618.0-78 – ГОСТ 14618.12-78. Масла эфирные, вещества душистые и полупродукты их синтеза. Правила приемки и методы анализа. 5. ГОСТ 28605-90. Сырье эфиромасличное цветочно – травянистое. Методы отбора проб. 6. ГОСТ 28606-90. Сырье эфиромасличное цветочно – травянистое. Методы определения влажности. 7. ГОСТ 28607-90. Сырье эфиромасличное цветочно – травянистое. Методы определения примесей. 8. ОСТ 10-58-87. ССБТ. Процессы производственные для предприятий эфиромасличной промышленности. Требования безопасности. 9. ОСТ 10-59-87. ССБТ. Оборудование технологическое для производства эфирных масел. Требования безопасности. 10. ОСТ 18-3.396-82. СТДПП. Технологические регламенты. Порядок разработки, согласования, утверждения и регистрации. 11. ОСТ 18-3.402-82. СТДПП. Технологические регламенты. Требования к содержанию и оформлению. 12. ТУ У 04684248.012-94. Сырье полыни таврической. Технические условия. 13. ТУ 319 Украины 04684248.08-93. Масло эфирное полыни таврической. Технические условия. 14. Пункт первичной переработки полыни таврической ППО-4. Техническое описание и инструкция по эксплуатации. Утверждены ГСКБ НПО «Эфирмасло» 27.12.82. 15. Инструкция о мерах пожарной безопасности для предприятий по переработке эфиромасличного сырья. Утверждена Госагропромом СССР 23.04.88. 16. Инструкция по определению производственных мощностей предприятий эфиромасличной промышленности. Утверждена ВАПО «Союзэфирмаслопром» 01.07.87. 17. ИК 43-9-08-86. Инструкция по технохимическому контролю производства эфирных масел из цветочно – травянистого сырья. 18. ТР 43-9-156-84. Типовой технологический регламент на производство мятного эфирного масла из подвяленных растений мяты с применением передвижных контейнеров КТТ-18. 19. Общесоюзный классификатор. Промышленная и сельскохозяйственная. Класс 91. Продукция пищевой промышленности 176068. М.: Педагогика, 1980. 20. Отраслевые нормативы выхода и потерь эфирных масел при переработке эфиромасличного сырья. Утверждена Госагропромом СССР 30.11.88. 21. Отраслевые нормы водопотребления и водоотведения при производстве эфирных масел. Утверждена Госагропромом СССР 06.03.86. 22. Технологические нормы расхода тепловой энергии на производство эфирных масел. Утверждены АПК «Союзэфирлекраспром» 05.05.91. 23. Технологические и общепроизводственные нормы расхода электрической энергии на производство эфирных масел. Утверждены АПК "Союзэфирлекраспром" 05.05.91. 24. Номенклатурный каталог на освоенные и серийно выпускаемые изделия насосостроения на 1985 г. - М.: ЦИНТИХИМНЕФТЕМАШ, 1985. 25. Эмалированное оборудование. Каталог. - М.: ЦИНТИХИМНЕФТЕМАШ, 1986. 26. И. И.Сидоров, Н. А.Турышева, и др. Технология натуральных эфирных масел и синтетических душистых веществ. - М.: Легкая и пищевая промышленность, 1984. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||