ДИПЛОМНЫЙ ПРОЕКТ Проект реконструкции цеха жидких кисломолочных продуктов с расширением ассортимента на примере АОЗТ «Донецкий городской молокозавод №2» г. Донецк

ДИПЛОМНЫЙ ПРОЕКТ Проект реконструкции цеха жидких кисломолочных продуктов с расширением ассортимента на примере АОЗТ «Донецкий городской молокозавод №2» г. Донецк

СОДЕРЖАНИЕ

Аннотация………………………………………………………..……………..

Введение……………………………………………………………...……........

1 Технико-экономическое обоснование…………………………………........

1.1 Обоснование выбора реконструкции предприятия………………….

1.2 Технико-экономическая характеристика предприятия……………...

1.3 Характеристика сырьевой зоны……………………………………….

1.4 Расчет потребности населения в молочных консервах………………………………………………………...……………………..

1.5 Выбор и обоснование ассортимента…………………………………..

2 Технологическая часть……………………………………………………….

2.1 Продуктовый расчет……………………………………………………

2.1.1 Схема направлений переработки сырья………………………...

2.1.2 Таблица выходных данных для расчета продуктов……………

2.1.3 Расчет продуктов проектируемого ассортимента. Сводная таблица расчета продуктов…………………………………………………….

2.2 Выбор и обоснование технологических процессов и режимов производства молочных продуктов……………………………………………….

2.2.1 Требования к сырье, которое используется для производства молочных консервов…………………………………………………………...

2.2.2 Описание технологии производства молочных продуктов проектируемого ассортимента. Технологические схемы……………………

2.2.3 Характеристика производимой продукции…………………….

2.3 Организация технохимического и микробиологического контроля………………………………………………………………………………...

2.4 Сертификация на предприятии………………………………………..

2.5 Мойка технологического оборудования……………………………...

3 Подбор технологического оборудования…………………………………...

4 Расчет площадей…………………………………………… ………………..

4.1 Характеристика промышленной площадки АОЗТ «Донецкий городской молокозавод №2»……………………………………………………..

4.2 Планировка и размещение технологического оборудования……….

4.3 Разрезы продольные и поперечные.…………………………………..

5 Автоматизация технологических процессов……………………………….

6 Энергетическая часть проекта……………………………………………….

6.1 Холодообеспечение…………………………………………………….

6.2 Теплообеспечение ……………………………………………………..

6.3 Электроснабжение……………………………………………………...

7 Мероприятия по охране труда и технике безопасности…………………...

7.1 Организация охраны труда на предприятии………………………….

7.2 Условия труда, опасные и вредные производственные факторы на АОЗТ «Донецкий гормолзавод №2»…………………………………………

7.3 Правила личного поведения территории предприятия……………...

7.4 Противопожарная защита на территории предприятия……………..

7.5 Состояние и анализ охраны труда в АОЗТ «Донецкий городской молокозавод №2»……………………………………………………………….

7.4 Инструкция по охране труда №8.1.01./169 по эксплуатации сушилки ВРЦ-500…………………………………………………………………………

8 Мероприятия по охране окружающей среды

8.1 Характеристика предприятия, как источника загрязнения атмосферного воздуха………………………………………………………………

8.2 Характеристика источников выброса загрязняющих веществ……...

8.3 Характеристика источников образования отходов на предприятии..

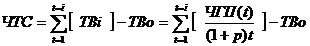

9 Экономическая оценка проекта……………………………………………..

9.1 Расчет капитальных затрат…………………………………………….

9.2 Расчет себестоимости проектируемой продукции…………………...

9.3 Расчет чистой прибыли………………………………………………..

9.4 Расчет срока окупаемости затрат на реконструкцию………………..

Выводы………………………………………………………………………….

Список использованных источников………………………………………….

9.2 Расчет себестоимости проектируемой продукции…………………...

9.3 Расчет чистой прибыли………………………………………………..

9.4 Расчет срока окупаемости затрат на реконструкцию………………..

Выводы………………………………………………………………………….

Список использованных источников………………………………………….

Приложение

Ведомость дипломного проекта…………………………………………

АННОТАЦИЯ

СУХОЕ МОЛОКО, ВЫПАРИВАНИЕ, СГУЩЕННОЕ МОЛОКО С САХАРОМ, СУХИЕ СЛИВКИ, САХАРНЫЙ СИРОП, ЛАКТОЗА.

Данный дипломный проект на тему «Проект реконструкции цеха сухих молочных продуктов и сгущенного молока с расширением ассортимента на примере АОЗТ «Донецкий городской молокозавод №2» г. Донецк» составлен с целью реконструкции цеха по производству молочных консервов с расширением ассортимента. В результате предложено ввести в производство следующие виды продуктов: сухие сливки, молоко сухое цельное «Смоленское» и нежирное сгущенное молоко с сахаром, что принесет предприятию дополнительную чистую годовую прибыль 1885000 гривен.

При этом выполнен продуктовый расчет проектируемого ассортимента, спроектирована технологическая линия и подобрано оборудование для выпуска данной продукции. Приведены конструктивно-строительные решения, принятые при проектировании цеха, и описание схемы автоматизации некоторых этапов технологического процесса. Произведены энергетические расчеты. Разработаны мероприятия по охране труда и окружающей среды, а также даны технико-экономическое обоснование реконструкции цеха и оценка экономической эффективности предлагаемого проекта.

Проект состоит из пояснительной записки и графической части.

Пояснительная записка состоит из ______страниц, _____таблиц, _____рисунков, ______литературных источников

.

Графический материал – _______ чертежей формата А-1.

АНОТАЦІЯ

СУХЕ МОЛОКО, ВИПАРОВУВАННЯ, ЗГУЩЕНЕ МОЛОКО З ЦУКРОМ, СУХІ ВЕРШКИ, ЦУКРОВИЙ СИРОП, ЛАКТОЗА.

Даний дипломний проект на тему «Проект реконструкції цеху сухих молочних продуктів і згущеного молока з розширенням асортименту на прикладі АТЗТ «Донецький міський молокозавод №2» м. Донецьк» складений з метою реконструкції цеху з виробництва молочних консервів з розширенням асортименту. В результаті запропоновано впровадити у виробництво наступні види продуктів: сухі вершки, молоко сухе незбиране «Смоленське» і нежирне згущене молоко з цукром, що принесе підприємству додатковий чистий річний прибуток 1885000 гривень.

При цьому виконаний продуктовий розрахунок проектованого асортименту, спроектована технологічна лінія і підібрано устаткування для випуску даної продукції. Приведені конструктивно-будівельні рішення, прийняті при проектуванні цеху, і опис схеми автоматизації деяких етапів технологічного процесу. Зроблено енергетичні розрахунки. Розроблені заходи щодо охорони праці і навколишнього середовища, а також подано техніко-економічне обґрунтовування реконструкції цеху й оцінка економічної ефективності запропонованого проекту.

Проект складається з пояснювальної записки і графічної частини.

Пояснювальна записка складається з ______ сторінок, _____ таблиць, _____малюнків, ______ літературних джерел.

Графічний матеріал – _______ креслень формату А-1.

THE SUMMARY

DRY MILK, EVAPORATION, THICKENED MILK WITH SUGAR, DRY CREAMS, SUGARY SYRUP, LACTOSE.

Given diploma project on a theme «Project of reconstruction of workshop of dry milk products and thickened milk with expansion of assortment on an example AOZT «Donetsk city molokozavod №2» Donetsk» is made with the purpose of reconstruction of workshop on production of milk can foods with expansion of assortment. As a result it is offered to enter the following types of products in production: dry creams, milk the dried whole «Smolenskoe» and unfat thickened milk with sugar, that will bring the additional net annual income of 1885000 griven to the enterprise.

The food calculation of the designed assortment is thus executed, a technological line is projected and the equipment is neat for the issue of the given products. The structural-build decisions accepted at planning of workshop are resulted, and description of chart of automation of some stages of technological process. Power calculations are produced. Measures on a labour protection and environment are developed, and also the feasability study of reconstruction of workshop and estimation of economic efficiency of the offered project are given.

A project consists of explanation message and graphic part.

An explanation message consists of ______ pages, _____ tables, _____drawings, ______ literary sources.

Graphic material – _______ drafts of the format A-1.

ВВЕДЕНИЕ

Молоко и молочные продукты занимают важное место в питании человека. Они обеспечивают организм сбалансированными и легкоусвояемыми белками, жирами, углеводами, минеральными веществами и витаминами. Согласно рекомендации Института питания Академии медицинских наук Украины ежедневное потребление молочных продуктов должно составлять 30% общего количества пищи.

Однако молоко представляет собой высокопитательную среду для развития микроорганизмов и подвергается бактериальной и ферментативной порче. Срок хранения его даже в охлажденном состоянии исчисляется часами.

Производство продуктов консервирования молока, молочного сырья является важной отраслью хозяйства страны. Сгущенные и сухие молочные консервы обладают рядом функциональных свойств, которые делают их полезными и для непосредственного употребления, и при использовании в качестве основы для производства широкой гаммы продуктов из восстановленного молока, и в качестве компонентов для выработки разного рода комбинированных продуктов в пищевой, кондитерской и других отраслях промышленности [5 с.9].

Метод консервирования различных пищевых продуктов путем высушивания и соответственно лишения микроорганизмов воды, необходимой для их роста, известен в течение столетий. Согласно запискам Марко Поло о его путешествиях по Азии, монголы делали сухое молоко, высушивая молоко на солнце. В наши дни молоко производится в больших объёмах на современных заводах.

Преимущества молочных консервов велики, они дают возможность экономично хранить и транспортировать очень большие количества сухого молока. Таким образом, производство молочных консервов может стать основным путем реализации излишков продукции и немаловажной статьей экспорта в страны с низким уровнем производства молочных продуктов [19 с.208].

Целью данного дипломного проекта является реконструкция цеха сухих молочных продуктов и сгущенного молока с расширением ассортимента в условиях АОЗТ «Донецкий городской молокозавод №2» г. Донецк.

Для достижения поставленной цели в работе необходимо решить следующие задачи:

– произвести технико-экономическую характеристику предприятия и обосновать выбранный ассортимент продукции;

– выбрать и обосновать технологические процессы производства проектируемой продукции;

– произвести расчет продуктов проектируемого ассортимента;

– подобрать и рассчитать необходимое технологическое оборудование;

– произвести расчет площадей;

– автоматизировать технологические процессы;

– рассчитать энергетические затраты на производство проектируемого ассортимента продукции;

– разработать мероприятия по охране труда и технике безопасности;

– разработать мероприятия по защите окружающей среды;

– произвести экономическую оценку проекта.

1 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

1.1 Обоснование выбора района реконструкции предприятия

Для реконструкции я выбрала цех сухих молочных продуктов и сгущенного молока АОЗТ «Донецкий городской молокозавод №2» г. Донецк. Мой выбор имеет следующее обоснование.

Донецкая область − крупнейший промышленный регион Украины, обеспечивающий около 20% промышленного производства (при населении в 10% общеукраинского).

АОЗТ «Донецкий городской молокозавод №2» расположен в юго-западной части города Донецк на его окраине. Рядом с заводом проходит автомагистраль Мариуполь-Донецк. Численность населения в Донецкой области составляет 4,5389 млн. человек. Поэтому уровень потребления молока и молочных продуктов, довольно высокое, кроме того, предприятие производит реализацию своей продукции и по территориям других областей (Харьковской, Луганской, Днепропетровской, Запорожской и АР Крым).

Предприятия, выбранное мною для реконструкции, имеет приемлемую сырьевую базу. Поставка сырья проводится круглосуточно собственным автотранспортом завода как из хозяйств, так и от частного сектора. Поставка молока осуществляется с территорий Донецкой, Луганской и Харьковской областей, радиус доставки молока составляет 300 км.

Рядом с АОЗТ «Донецкий городской молокозавод №2» нет завода, выпускающего аналогичную продукцию, кроме того, выбранные мною продукты (молочные консервы) не производит не одно предприятие области. Единственное, что создает конкуренцию− это экспортируемая из других областей молочная продукция.

1.2 Технико-экономическая характеристика предприятия

Донецкий гормолокозавод №2 − одно из специализированных предприятий по переработке молока и выработке цельномолочной продукции. Завод был построен в 1965 году и приступил к выпуску молочной продукции 4 июля 1965 года. Проектная производственная мощность - 200 тонн перерабатываемого молока в смену.

Донецкий городской молочный завод №2 находится в юго-западной части города Донецка. Предприятие имеет 44-летнюю историю со дня основания, необходимые мощности производства, высококвалифицированные кадры.

В 1995 году принято решение об изменение формы собственности − предприятие стало Акционерным обществом закрытого типа «Донецкий городской молочный завод №2» о чем получено свидетельство номер 00445162 «О государственной регистрации субъекта предпринимательской деятельности» 2 августа 1995 года. В настоящее время предприятие работает в трехсменном режиме. На предприятии численность работников на 01.12.2008 года составила 833 человека.

Донецк расположен в степной зоне юго-востока Украины, характеризующейся умеренно-континентальным климатом.

АОЗТ «ДГМЗ №2» расположен на территории г. Донецка, в юго-восточной части Кировского района. Все производство сосредоточено на одной промплощадке. Кроме того, коммуникации промплощадки расположены между АОЗТ «ДГМЗ №2» и ЗАО «Геркулес».

С юга промплощадка граничит с лесопосадкой; с севера – жилые девятиэтажные дома. К востоку от промплощадки проходит автомагистраль с лесополосой; с запада расположен хлебокомбинат №14 и рыбохолодильник. Рельеф местности промплощадки ровный, спокойный. Санитарно-защитная зона составляет 50 метров.

К основному производству относятся:

- приемно-аппаратный цех. Осуществляет приемку и первичную обработку молока;

- цех цельномолочной продукции. В данном цехе производиться цельномолочная продукция в ассортименте более 50 наименований;

- сырковотворожные цех. Производит сырковотворожные изделия и сливочное масло;

- цех сухих молочных продуктов и сгущенного молока. Производит сухое цельное и обезжиренное молоко, а также сгущенное молоко с сахаром;

- лаборатория. Осуществляет химико-бактериологические исследования материалов и готовой продукции.

К вспомогательным участкам и цехам относятся:

- цех холодообеспечения, обеспечивающий предприятие холодом и ледяной водой;

- электроцех, обеспечивающий производство электроэнергии;

- парокотельный цех, обеспечивающий производство пара, горячей и холодной воды, а также отопление производственных помещений;

- стройцех, осуществяющий текущий ремонт зданий и сооружений;

- механический цех − обеспечивает капитальный и текущий ремонт оборудования;

- цех готовой продукции − осуществляет прием, хранение и отгрузку готовой продукции;

- автотранспортный цех − обеспечивает доставку сырья и материалов, а также отгрузку готовой продукции;

- санитарно-гигиенический цех − обеспечивает уборку помещений и выдачу спецодежды.

1.3 Характеристика сырьевой зоны

Фактор рынка, рыночных отношений и как следствие высокий уровень неопределенности и риска усложняет деятельность молочных предприятий и вынуждает хозяйственных субъектов адаптироваться к сложившимся экономическим условиям, добиваясь эффективного развития. Целью адаптации является обеспечение роста, укрепление рыночных позиций товаропроизводителя, повышение конкурентоспособности продукции, эффективное функционирование на основе адекватного приспособления и гибкого упорядочения хозяйственных процессов в условиях динамичной бизнес-среды.

Системная оценка деятельности перерабатывающих предприятий предполагает определение потребности и возможности диверсификации производства, мобильность, оценку приоритетных направлений деятельности. Особое внимание уделяют изучению параметров качества производимой продукции, определяют долю экологически чистых и диетических продуктов.

При производстве молочных продуктов к сырому молоку предъявляются повышенные требования, так как переработка некачественного молока не позволяет получить высококачественный консервированный продукт.

К сожалению, сейчас наблюдается ухудшение качества заготовляемого молока, так как основное количество сырья поступает от частного сектора и, следовательно, довольно сложно проконтролировать условия содержания крупного рогатого скота, его кормление и другие факторы, влияющие на качество сырья и в последующем на качество готовой продукции.

Важной особенностью рынка молока является наличие локальных зон его производства и переработки, что обуславливает неодинаковую обеспеченность регионов в продукции и необходимость в межрегиональном обмене.

На АОЗТ «ДГМЗ №2» с помощью специальных транспортных средств производится сбор молока у населения в сельской местности, в организованных приемных пунктах по территории Донецкой, Луганской и Харьковской области, в немногочисленных фермерских и коллективных хозяйствах. Закупочная цена у сельского населения по базисной жирности (3,4%) и базисному белку (3,0%) составляет 1,70 грн. за литр. Молоко доставляется на завод круглосуточно, оно охлаждается и направляется на дальнейшую переработку. Принимают молоко на основе заключенных договоров на поставку. 30% сырья заготавливается у сельского населения. Радиус доставки молока составляет 300 км.

1.4 Расчет потребности населения в молочных консервах

Учитывая богатый исторический опыт и научные данные о положительном влиянии на организм человека молока и молочных продуктов, их высокую биологическую ценность, диетическое и лечебно-профилактичекое значение, молочному питанию уделяют большое внимание.

Молочные консервы своего производства АОЗТ «Донецкий городской молокозавод №2» реализует не только в пределах области, но и по всей территории Украины. Расчет потребности населения в молочных консервах будем производить с учетом населения Донецкой области. Численность населения Донецкой области по районам представлена в таблице 1.4.1.

Таблица 1.4.1 – Численность населения Донецкой области по районам

|

Район

|

Кол-во постоянного населения, тыс. чел.

|

|

1

|

2

|

|

Амросеевский

|

49,1

|

|

Артемовский

|

47,9

|

|

Великоновоселовский

|

44,3

|

|

Волновахский

|

87,2

|

|

Володарский

|

29,8

|

|

Добропольский

|

18,2

|

|

Константиновский

|

19,5

|

|

Красноармейский

|

34,0

|

|

Краснолиманский

|

21,4

|

|

Марьинский

|

85,9

|

Продолжение таблицы 1.4.1

|

1

|

2

|

|

|

Новоазовский

|

37,2

|

|

|

Александровский

|

21,0

|

|

Первомайский

|

27,9

|

|

Славянский

|

35,7

|

|

Старобешевский

|

52,3

|

|

Тельмановский

|

31,4

|

|

Шахтерский

|

21,2

|

|

Ясиноватский

|

28,9

|

|

Всего:

|

4538,9

|

Институтом пищевых технологий разработаны научно обоснованные нормы потребления молока и молочных продуктов (табл. 1.4.2). Рекомендуется такой рацион питания, в составе которого молоко и молочные продукты составляют 1/3 суточной потребности организма человека в энергии и основных питательных веществ. А это 1000 ккал.

|

Продукты

|

За сутки, г

|

За год, кг

|

В пересчете на молоко 3,2 % жирности

|

|

За сутки, г

|

За год, кг

|

|

Молоко питьевое и кисломолочные продукты

|

500

|

182

|

500

|

182

|

|

Масло

|

15

|

5,5

|

270

|

100

|

|

Сыр

|

18

|

6,5

|

162

|

59

|

|

Творог

|

20

|

7,3

|

130

|

47

|

|

Сметана

|

18

|

6,5

|

108

|

39

|

|

Сгущенное молоко

|

8

|

3

|

20

|

7

|

|

Сухое молоко

|

3

|

1

|

10

|

4

|

|

Всего

|

–

|

–

|

1200

|

438

|

Таблица 1.4.2 – Научно обоснованные нормы потребления человеком молока и молочных продуктов (по Давыдову Р. Б.)

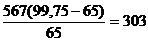

Из таблицы 1.4.2 видно, что суточное потребление сгущенного молока для человека составляет 8 грамм. Общая численность постоянного населения представленных районов 4538,9 тыс. чел. Следовательно, количество сгущенного молока, которое потребит население данных регионов за сутки, будет равно:

8*4 538 900=36,3112 т

Рассчитаем количество сухого молока, которое потребит население этих районов за сутки, при учете, что суточное потребление составляет 3 грамма:

3*4 538 900=13,6167 т

Из данных расчетов видно, что выпускаемых АОЗТ «Донецкий городской молокозавод №2» молочных консервов будет не достаточно для удовлетворения суточных потребностей населения в этих продуктах, так как за сутки цех сухих молочных продуктов и сгущенного молока в среднем производит 10,5-14,5 тонны продукции.

1.5 Выбор и обоснование ассортимента

В настоящее время цех сухих молочных продуктов и сгущенного молока АОЗТ «Донецкий городской молокозавод №2» производит следующие виды продуктов:

- молоко цельное сгущенное с сахаром с массовой долей жира 8,5%;

- молоко сухое обезжиренное;

- молоко цельное сухое с массовой долей жира 25%.

Я предлагаю расширить ассортимент молочных консервов путем ввода в производство таких продуктов:

- сухие сливки с массовой долей жира 42%;

- молоко цельное сухое «Смоленское» с массовой долей жира 15%;

- молоко нежирное сгущенное с сахаром.

В сбалансированном питании велико значение коровьего молока, поэтому оно одинаково необходимо и обязательно человеку в любом возрасте. Однако, молоко − скоропортящийся продукт. В свежем виде, только при охлаждении его до температуры менее 10˚С, оно сохраняется не более 2-3 суток. При такой низкой стойкости употребление молока в свежем виде возможно только в местах его непосредственного производства. Кроме того, получение молока носит региональный и сезонный характер, что не позволяет обеспечить им в свежем виде потребителей, живущих в регионах с неразвитым молочным скотоводством или работающих в экстремальных условиях (научные экспедиции, отдаленные стройки, полеты в космос). Из-за сезонности производства усложняется равномерное в течение года снабжение молоком в свежем виде населения крупных городов и промышленных центров. Невозможно также создание государственных продовольственных резервов и экспорт молока в свежем виде. Следовательно, для удовлетворения перечисленных потребностей в молоке некоторую часть его необходимо консервировать.

Свой выбор я также обосновываю тем, что молочные консервы длительное время хранятся без порчи, удобны для упаковывания, фасования, маркирования, длительного хранения, дальних перевозок, высокотранспортабельны, высокопитательны, при растворении в воде легко восстанавливаются до исходного состояния. Они широко используются для приготовления различных молочных продуктов, детского питания, диетического и энергетического питания, для производства кондитерских изделий, шоколада, мороженого, быстрорастворимых напитков и много другого.

Преимущества молочных консервов велики. Таким образом, производство продуктов консервирования молока может стать основным путем реализации излишков продукции и немаловажной статьей экспорта в страны с низким уровнем производства молочных продуктов.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Продуктовый расчет

2.1.1 Схема направлений переработки молока

Схема направлений переработки молока на сухие сливки с массовой долей жира 42%, молоко нежирное сгущенное с сахаром и молоко сухое обезжиренное представлена в таблице 2.1.1.1.

Рис.2.1.1.1 − Схема направлений переработки молока на сухие сливки с массовой долей жира 42%, молоко нежирное сгущенное с сахаром и молоко сухое обезжиренное.

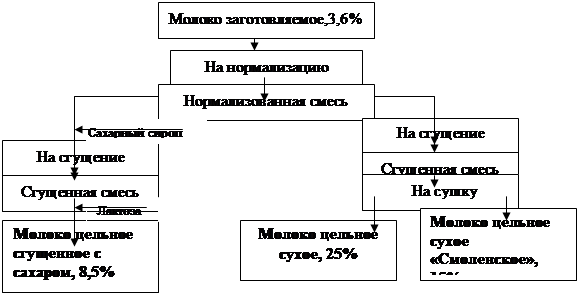

Схема направлений переработки молока на молоко цельное сгущенное с сахаром, 8,5%, молоко цельное сухое, 25% и молоко цельное сухое «Смоленское», 15% приведена на рис. 2.1.1.2.

Рис.2.1.1.2 − Схема направлений переработки молока на молоко цельное сгущенное с сахаром, 8,5%, молоко цельное сухое, 25% и молоко цельное сухое «Смоленское», 15%.

2.1.2 Таблица выходных данных для расчета продуктов

Нормативные показатели продуктов принимаемых при продуктовом расчете приведены в таблице 2.1.2.1.

|

Продукт

|

Массовая доля, %

|

|

Жира

|

СОМО

|

СМО

|

Сахара

|

Влаги

|

|

Молоко цельное сгущенное с сахаром, 8,5%

|

8,72

|

20,7

|

29,42

|

44,5

|

25,9

|

|

Молоко нежирное сгущенное с сахаром

|

-

|

-

|

27,0

|

44,5

|

25,9

|

|

Молоко цельное сухое, 25%

|

26,1

|

70,9

|

97,0

|

-

|

3,0

|

|

Молоко цельное сухое «Смоленское», 15%

|

16,0

|

81,5

|

97,5

|

-

|

2,5

|

|

Молоко сухое обезжиренное

|

-

|

-

|

96,0

|

-

|

4,0

|

|

Сливки сухие, 42%

|

43,5

|

54,0

|

97,5

|

-

|

2,5

|

Таблица 2.1.2.1 − Расчетный состав готовых продуктов

2.1.3 Расчет продуктов проектируемого ассортимента. Сводная таблица расчета продуктов

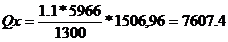

Молоко цельное сгущенное с сахаром, 8,5%

Нормы потерь при производстве сгущенного молока с сахаром приведены в таблице 2.1.3.1.

Таблица 2.1.3.1 − Нормы потерь при производстве сгущенного молока с сахаром

|

Продукт

|

Сезонный период

|

Несезонный период

|

|

Молоко цельное сгущенное с сахаром

|

Жир, %

|

СМО,%

|

Сах.,%

|

Жир, %

|

СМО,%

|

Сах.,%

|

|

0,41

|

0,56

|

1,61

|

0,55

|

0,72

|

1,73

|

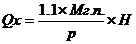

1. Рассчитаем СОМО цельного молока:

СОМОм =  ,

,

Где Д – плотность цельного молока при 20˚С, в градусах лактоденсиметра;

Жм – массовая доля жира в цельном молоке, %.

СОМОм =

2. Рассчитаем отношение жира и СОМО в цельном молоке:

Ом=

Ом=

3. Отношение массовой доли жира к массовой доле сухого обезжиренного молочного остатка в продукте рассчитаем по формуле:

Опр=

Опр=

4. Определяем компонент нормализации:

• Если Ом<Опр, то компонент нормализации – сливки

• Если Ом>Опр, то компонент нормализации – обезжиренное молоко.

У нас Ом>Опр, значит компонентом нормализации является обезжиренное молоко.

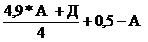

5. Рассчитаем массу компонентов, применяемых для нормализации. Для этого вычислим Ор:

Ор=Опр*К

Коэффициент К, учитывающий потери жира (%) и СМО (%), рассчитываем по формуле:

К=

К=

Ор=0,421*0,998=0,420

6. Массовую долю сухого обезжиренного молочного остатка в обезжиренном молоке рассчитаем по формуле:

СОМОоб= +0,59

+0,59

СОМОоб= +0,59=8,09%

+0,59=8,09%

7. Рассчитаем массу обезжиренного молока для нормализации:

Моб=

Моб= Кг

Кг

8. Рассчитаем массу нормализованной смеси:

Мнсм=Мм+Моб=3030+100=3130 кг

9. Рассчитаем СМО нормализованной смеси:

СМОнсм=

СМОнсм=

10. Рассчитаем массовую долю жира нормализованной смеси:

Жнсм=

Жнсм=

11. Рассчитаем массу сахара, необходимого для приготовления сахарного сиропа:

,

,

где С – коэффициент, учитывающий величины нормируемых потерь при выпаривании и упаковке (%) и потерь жира при приемке, выпаривании и упаковке продукта (%), определяется по формуле:

.

Принимаем Пж=0,41 и Псах=0,41

С=

Кс-коэффициент, учитывающий общие потери сахара (%), определяется по формуле:

Кс= , где Псах. общ.=1,61

Кс=

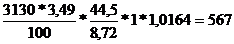

Определим массу сахара:

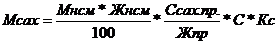

Мсах= Кг

Кг

12. Определим массу воды, необходимой для приготовления сахарного сиропа:

Мв= ,

,

Где Ссах-массовая доля сухих веществ в сахаре, %;

Ссир - массовая доля сухих веществ в сахарном сиропе, %.

Ссах=99,75%, Ссир=65%

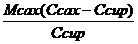

Мв= кг

кг

13. Определим массу сиропа:

Мсир=Мсах+Мв=567+303=870 кг

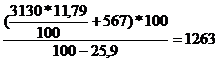

14. Определим выход готового продукта:

Мпр= ,

,

Где Впр – массовая доля влаги в продукте, %

Мпр= Кг

Кг

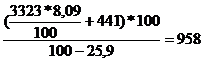

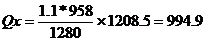

Молоко нежирное сгущенное с сахаром

Нормы предельно допустимых потерь сырья при производстве нежирного сгущенного молока с сахаром приведены в таблице 2.1.3.2.

Таблица 2.1.3.2 − Нормы предельно допустимых потерь при производстве нежирного сгущенного молока с сахаром

|

Продукт

|

Сухих веществ, %

|

Сахара, %

|

|

Молоко нежирное сгущенное с сахаром

|

2,1

|

1,84

|

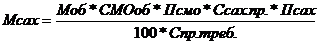

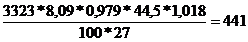

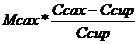

1. Массу сахара определяем по следующей формуле:

,

,

Где Псмо, Псах −коэффициенты, учитывающие общие нормируемые потери сахара, сухого молочного остатка,%;

Ссах. пр. − массовая доля сахара в продукте,%;

Спр. треб. − требуемая масса сухих веществ в готовом продукте,%.

Псмо=

Псах=

Мсах= Кг

Кг

2. Сироп готовят с массовой долей сахара 60-65%. Массу воды, требующейся для приготовления сахарного сиропа на одну варку, рассчитывают по формуле:

Мв= ,

,

Где Ссах-массовая доля сухих веществ в сахаре, %;

Ссир - массовая доля сухих веществ в сахарном сиропе,%.

Ссах=99,75%, Ссир=65%

Мв= кг

кг

3. Определим массу сиропа:

Мсир=Мсах+Мв=441+236=677 кг

4. Массу готового продукта определяют по формуле:

Мпр=

Мпр= Кг

Кг

Продуктовые расчеты сгущенных молочных продуктов с сахаром проведены из расчета на одну варку, а планируется вырабатывать шесть варок в день (четыре варки в первую смену и две варки во вторую смену).

Нормы расхода основных и вспомогательных материалов на шесть варок приведены в таблице 2.3.3.3.

Таблица 2.3.3.3 − Нормы расхода материалов на производство шести варок сгущенных молочных консервов с сахаром

|

Наименование сырья

|

Нежирное сгущенное молоко с сахаром

|

Молоко цельное сгущенное с сахаром, 8,5%

|

|

1 варка

|

6 варок

|

1 варка

|

6 варок

|

|

Молоко цельное, кг

|

-

|

-

|

3030

|

18180

|

|

Обезжиренное молоко, кг

|

3323

|

19938

|

100

|

600

|

|

Сахар, кг

|

441

|

2646

|

567

|

3402

|

|

Питьевая вода, кг

|

236

|

1416

|

303

|

1818

|

|

Лактоза, кг

|

0,192

|

1,152

|

0,253

|

1,518

|

|

Сорбиновая кислота, кг

|

0,192

|

1,152

|

0,253

|

1,518

|

|

Выход сгущенного молока, кг

|

958

|

5748

|

1263

|

7578

|

Молоко сухое цельное с массовой долей жира 25%

Нормы потерь при производстве сухого цельного молока представлены в таблице 2.1.3.4.

Таблица 2.1.3.4 − Нормы потерь при производстве сухого цельного молока

|

Продукт

|

Сезонный период

|

Несезонный период

|

|

Молоко цельное сухое

|

Жир,%

|

СМО,%

|

Жир,%

|

СМО,%

|

|

0,44

|

0,69

|

0,52

|

0,80

|

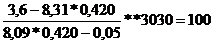

Исходные данные, принимаемые в процессе расчета: Мм=51 086 кг, Жм=3,6%, Дм=28˚А, Доб=30˚А, СОМОм=8,31%

1. Рассчитываем отношение жира и СОМО в цельном молоке:

Ом=

Ом=

2. Рассчитываем отношение жира и СОМО в продукте:

Опр=

3. Определяем компонент нормализации:

• Если Ом<Опр, то компонент нормализации – сливки;

• Если Ом>Опр, то компонент нормализации – обезжиренное молоко.

У нас Ом>Опр, значит компонент нормализации обезжиренное молоко.

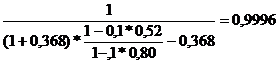

4. Рассчитаем массу компонентов, применяемых для нормализации. Для этого вычислим Ор:

Ор=Опр*К

Коэффициент К, учитывающий потери жира (%) и СМО (%), рассчитываем по формуле:

К=

К=

Ор=0,368*0,9996=0,3679

5. Рассчитаем СОМОоб:

СОМОоб= +0,59

+0,59

СОМОоб= +0,59=8,09%

+0,59=8,09%

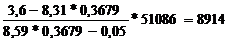

6. Рассчитаем массу обезжиренного молока для нормализации:

Моб=

Моб= Кг

Кг

7. Рассчитаем массу нормализованной смеси:

Мнсм=Мм+Моб=51086+8914=60 000 кг

8. Рассчитаем СОМО нормализованной смеси:

СОМОнсм=

СОМОнсм=

9. Рассчитаем массовую долю жира нормализованной смеси:

Жнсм=

Жнсм=

10. Рассчитаем сухой молочный остаток нормализованной смеси:

СМОнсм=Жнсм+СОМОнсм

СМОнсм=3,0+8,28=11,28%

11. Масса готового продукта:

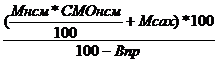

Мпр=

Мпр= Кг

Молоко сухое обезжиренное

Нормы потерь сухих веществ в % от массы сухих веществ в сырье:

на распылительных установка −3,4%;

на вальцевых сушилках −2,2%.

Исходные данные для расчета: Моб=30 000кг, СОМОоб=8,09%, Жоб=0,05%.

Определим массу готового продукта:

Мпр=

Мпр= Кг

Молоко сухое «Смоленское» с массовой долей жира 15%

Нормы потерь при производстве сухого молока смоленского представлены в таблице 2.1.3.5.

Таблица 2.1.3.5 − Нормы потерь при производстве сухого цельного молока «Смоленское»

|

Продукт

|

Сезонный период

|

Несезонный период

|

|

Молоко цельное сухое

|

Жир,%

|

СМО,%

|

Жир,%

|

СМО,%

|

|

0,8

|

0,98

|

1,0

|

1,24

|

Исходные данные для расчета: Мм=26218 кг, Жм=3,6%, Дм=28˚А, Доб=30˚А, СОМОм=8,31%

1. Рассчитываем отношение жира и СОМО в цельном молоке:

Ом=

Ом=

2. Рассчитываем отношение жира и СОМО в продукте:

Опр=

3. Определяем компонент нормализации:

• Если Ом<Опр, то компонент нормализации – сливки;

• Если Ом>Опр, то компонент нормализации – обезжиренное молоко.

У нас Ом>Опр, значит компонент нормализации обезжиренное молоко.

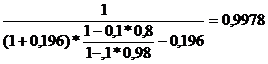

4. Рассчитаем массу компонентов, применяемых для нормализации. Для этого вычислим Ор:

Ор=Опр*К,

К=

К=

Ор=0,196*0,9978=0,1956

5. Рассчитаем СОМОоб:

СОМОоб= +0,59

+0,59

СОМОоб= +0,59=8,09%

+0,59=8,09%

6. Рассчитаем массу обезжиренного молока для нормализации:

Моб=

Моб= Кг

Кг

7. Рассчитаем массу нормализованной смеси:

Мнсм=Мм+Моб=26218+33782=60 000 Кг

8. Рассчитаем СМО нормализованной смеси:

СОМОнсм=

СОМОнсм=

9. Рассчитаем массовую долю жира нормализованной смеси:

Жнсм=

Жнсм=

10. Рассчитаем сухой молочный остаток нормализованной смеси:

СМОнсм=Жнсм+СОМОнсм

СМОнсм=1,6+8,19=9,79%

11. Масса готового продукта:

Мпр=

Мпр= Кг

Сливки сухие с массовой долей жира 42%

Предельно допустимые нормы потерь при производстве сухих сливок представлены в таблице 2.1.3.6.

Таблица 2.1.3.6 − Нормы потерь при производстве сухих сливок

|

Продукт

|

Сезонный период

|

Несезонный период

|

|

Молоко цельное сухое

|

Жир,%

|

СМО,%

|

Жир,%

|

СМО,%

|

|

0,5

|

0,79

|

0,68

|

0,9

|

Исходные данные для расчета: Мм=36387 кг, Жм=3,6%, Жсл=35,0%, СОМОм=8,31%, СОМОоб=8,09%

1. Рассчитываем отношение жира и СОМО в цельном молоке:

Ом=

Ом=

2. Рассчитываем отношение жира и СОМО в продукте:

Опр=

3. Определяем компонент нормализации:

• Если Ом<Опр, то компонент нормализации – сливки;

• Если Ом>Опр, то компонент нормализации – обезжиренное молоко.

У нас Ом<Опр, значит компонент нормализации сливки.

4. Рассчитаем массу компонентов, применяемых для нормализации. Для этого вычислим Ор:

Ор=Опр*К,

К=

К=

Ор=0,8055*0,9948=0,8013

5. Рассчитаем СОМОсл:

СОМОсл=

СОМОсл=

6. Рассчитаем массу сливок для нормализации:

Мсл= Кг

7. Рассчитаем массу нормализованной смеси:

Мнсм=Мм+Мсл=36387+3613=40000 Кг

8. Рассчитаем СМО нормализованной смеси:

9. Рассчитаем массовую долю жира нормализованной смеси:

Жнсм=

10. Рассчитаем сухой молочный остаток нормализованной смеси:

СМОнсм=Жнсм+СОМОнсм

СМОнсм=8,0+6,4=14,4%

11. Масса готового продукта:

Мпр=

Мпр= Кг

Сводные данные продуктового расчета представлены в таблице 2.1.3.7.

Таблица 2.1.3.7 − Сводные данные расчета продуктов

|

Наименование продуктов

|

Мц. м.,

Кг

|

Моб.,

Кг

|

Мсл.,

Кг

|

Мнсм,

Кг

|

Жнсм,%

|

СМОнс

%

|

Мсах,

Кг

|

Мв,

Кг

|

Мсир,

Кг

|

Млакт,

Кг

|

Мсор.,

кг

|

Мпр.,

Кг

|

|

Молоко сухое цельное, 25%

|

51086

|

8914

|

-

|

60000

|

3,0

|

11,28

|

-

|

-

|

-

|

-

|

-

|

6928

|

|

Молоко сухое цельное «Смоленское», 15%

|

26218

|

33782

|

-

|

60000

|

1,6

|

9,79

|

-

|

-

|

-

|

-

|

-

|

5966

|

|

Молоко сухое обезжиренное

|

-

|

60000

|

-

|

60000

|

-

|

8,09

|

-

|

-

|

-

|

-

|

-

|

4884

|

|

Сливки сухие, 42%

|

36387

|

-

|

3613

|

40000

|

6,4

|

14,4

|

-

|

-

|

-

|

-

|

-

|

5861

|

|

Нежирное сгущенное молоко с сахаром

|

-

|

19938

|

-

|

19938

|

-

|

8,09

|

2646

|

1416

|

4062

|

1,152

|

1,152

|

5748

|

|

Молоко цельное сгущенное с сахаром, 8,5%

|

18180

|

600

|

-

|

18780

|

3,49

|

11,79

|

3402

|

1818

|

5220

|

1,518

|

1,518

|

7578

|

2.2 Выбор и обоснование технологических процессов и режимов производства молочных продуктов

В последние годы отмечается тенденция к увеличению объёмов потребления сгущенного молока с сахаром в различных отраслях пищевой промышленности. Эти продукты применяются в качестве наполнителей, рецептурных составляющих. В настоящее время промышленные объёмы сгущенных молочных продуктов с сахаром вырабатываются либо традиционным путем с использованием вакуум-выпарного оборудования, либо альтернативным путем − без применения вакуум-выпарного оборудования.

Традиционная технология предусматривает приемку молока-сырья, нормализацию, пастеризацию, гомогенизацию (без применения при производстве обезжиренных продуктов), сгущение с сахарным сиропом, охлаждение, кристаллизацию и розлив.

Альтернативная технология не предусматривает применение вакуум-выпарных установок и основана на работе с сухим молочным сырьём. Технология предусматривает приемку молока-сырья (молоко-сырьё, сухое цельное и обезжиренное молоко, сухая сыворотка и др.), восстановление в воде сухих молочных продуктов, подогрев, гомогенизацию (без применение при производстве обезжиренных продуктов), внесение расчетного количества сахарного песка, пастеризацию, охлаждение, кристаллизацию и розлив.

Вырабатывается сгущенное молоко с сахаром как периодическим, так и непрерывно-поточным способами. Технологический процесс производства периодическим способом включает операции, общие для всех продуктов консервирования молока, молочного сырья: приемка и подготовка молока и сливок, нормализация состава молока, гомогенизация и пастеризация нормализованной смеси, приготовление сахарного сиропа, выпаривание, охлаждение сгущенного молока с сахаром, упаковка и маркировка. Особенностью непрерывно-поточного способа является получение молочно-сахарной смеси с последующим проведением процесса выпаривания в вакуум-выпарных установках циркуляционного типа.

В молочной промышленности применяют следующие виды сушки: пленочную (контактную), распылительную (конвективную) и сублимационную.

При пленочной сушке удельный расход пара значительно ниже (1,1-1,25 кг/кг); оборудование для такой сушки дешевле и имеет меньшие размеры. Недостатком же этого вида сушки являются более низкие качество и растворимость (80-85%) получаемого продукта.

Распылительная сушка позволяет получить продукт наиболее высокого качества, так как белки молока в процессе его осуществления не подвергаются критическому нагреву. Полученное таким способом сухое цельное молоко имеет растворимость 96-98%. Вместе с этим применяемое для распылительной сушки оборудование имеет высокую стоимость и большие габаритные размеры, а расход пара на выпаривание из продукта 1 кг влаги достигает 3 кг.

Сублимационную сушку используют для сушки твердых молочных продуктов. Оборудование для ее реализации имеет сложную конструкцию и невысокую производительность [2 с. 166].

Для производства, представленных в дипломном проекте продуктов, я использую традиционную технологию производства сгущенного молока с сахаром периодическим способом и распылительный способ сушки.

2.2.1 Требования к сырью, которое используется для производства молочных консервов

При производстве молочных продуктов к сырому молоку предъявляются повышенные требования, так как переработка некачественного молока не позволяет получить высококачественный консервированный продукт. Под качеством молока подразумевается его химический состав, физические свойства, соотношение отдельных компонентов, микробиологические и органолептические показатели, а в отдельных случаях его способность не коагулировать под воздействием высоких температур.

Для консервирования пригодно натуральное свежее молоко, полученное от здоровых коров, имеющее нормальный состав и свойства, невысокую микробиологическую обсемененность и содержащие незначительное количество свободной молочной кислоты. По всем показателям оно должно отвечать требованиям ДСТУ 3662-97 и соответствующей каждому вырабатываемому продукту технологической инструкции [5 с. 32].

ДСТУ 3662-97 – этот стандарт распространяется на цельное сырое коровье молоко во время закупки у молочных ферм, коллективных сельскохозяйственных предприятий, частных и фермерских хозяйств независимо от форм частности и видов деятельности, предприятиями по переработке молока, предприятиями - покупателями молока и частными предпринимателями и предназначено к переработке на молочные продукты. Требования этого стандарта являются обязательными.

Молоко, которое закупают, должно быть получено от здоровых коров в хозяйствах благополучных от инфекционных заболеваний, и по показателям качества отвечать требованиям этого стандарта.

Молоко должно быть натуральным цельным, чистым, без посторонних не характерных свежему молоку привкусов и запахов.

По внешнему виду и консистенции молоко должно быть однородной жидкостью белого со светло – желтым оттенком, без осадков и сгустков. В молоке не допускается содержание ингибирующих веществ (консерванты, формалин, аммиак, перекись водорода, антибиотики).

Массовая доля жира и массовая доля белка в молоке должны соответствовать базисным нормам, которые утверждены Кабинетом Министров Украины в установленном порядке.

Для производства молочных консервов используют сырье и материалы:

- молоко коровье согласно ДСТУ 3662-97;

- молоко обезжиренное, кислотностью не выше 20°Т, полученное из молока не ниже второго сорта согласно ДСТУ 3662-97;

- сливки согласно РСТ УРСР 1326-89;

- сахар-песок согласно ДСТУ 2316;

- сахар молочный мелкокристаллический согласно ГОСТ 4201;

- вода питьевая согласно ГОСТ 2874;

- кислота сорбиновая согласно ТУУ 6-14-358.

При подборе молока для консервирования необходимо учитывать массовую долю в нем сывороточных белков. Молозиво, в котором сывороточных белков в 20-25 раз больше, чем в нормальном молоке, непригодно для выработки молочных консервов по причине понеженной термоустойчивости. Поэтому согласно требованиям технологических инструкций для производства молочных консервов нельзя использовать молоко раньше, чем через 7 дней после отела, и стародойное молоко.

При приемке молока на производство молочных консервов особое внимание уделяют определению массовой доли жира и плотности, по этим показателям вычисляют массовую долю сухого обезжиренного молочного остатка (СОМО). На основании величины СОМО ведут расчеты, связанные с нормализацией. [4 с. 255-256]

Краткая характеристика основных и вспомогательных материалов, необходимых для производства сыров и, соответственно, их расчета, представлены в таблице 2.2.1.1.

Таблица 2.2.1.1 – Характеристика основных и вспомогательных материалов

|

Наименование материалов

|

Краткая характеристика

|

Основные показатели по требованиям стандарта

|

Действующий стандарт

|

|

1

|

2

|

3

|

4

|

|

Молоко коровье заготовляемое

|

Биол. жидкость белого цвета, состоящая из воды (87%) и сухого в-ва (жиры, белки, углеводы, минеральные и биологические в-ва)

|

Не ниже второго сорта и удовлетворяющего требованиям к молоку при производстве молочных консервов

|

ДСТУ 3662-97

|

|

Сливки

|

Жировая часть молока, получаемая при сепарировании.

|

Массовая доля жира не выше 40% и кислотностью плазмы не более чем 26˚Т, не ниже второго сорта

|

РСТУССР 1326-88

|

|

Обезжиренное молоко

|

Вторичный молочный продукт, получаемый при сепарировании молока

|

Кислотностью не выше 20°Т и плотностью не менее 1,030 кг/м3, полученное из молока не ниже второго сорта согласно ДСТУ 3662-97

|

В соответствии с НД

|

|

Мелкокристаллическая рафинированная лактоза

|

Кристаллический порошок, цвет от белого до желтоватого, в массе однородный, сладковатый на вкус, без посторонних привкусов и запахов

|

Размер кристаллов от 3 до 4 мкм, массовая доля влаги не более 0,5%

|

ГОСТ 4201

|

|

Сахар-песок

|

Белый кристаллический порошок, сладкий на вкус.

|

Содержание чистой сахарозы не менее 99,75%, редуцирующих сахаров не более 0,05% и не более 0,14% воды

|

ДСТУ 2316

|

|

Сорбиновая кислота

|

Пищевая добавка, относящаяся к группе консервантов (Е200)

|

Массовая доля влаги не более 0,5%

|

ТУУ 6-14-358

|

|

Вода питьевая

|

Прозрачная жидкость без вкуса и запаха

|

Водородный показатель 6-9 ед. рН, общая жесткость 7 ммоль/л

|

ГОСТ 2874

|

2.2.2 Описание технологии производства молочных продуктов проектируемого ассортимента. Технологические схемы

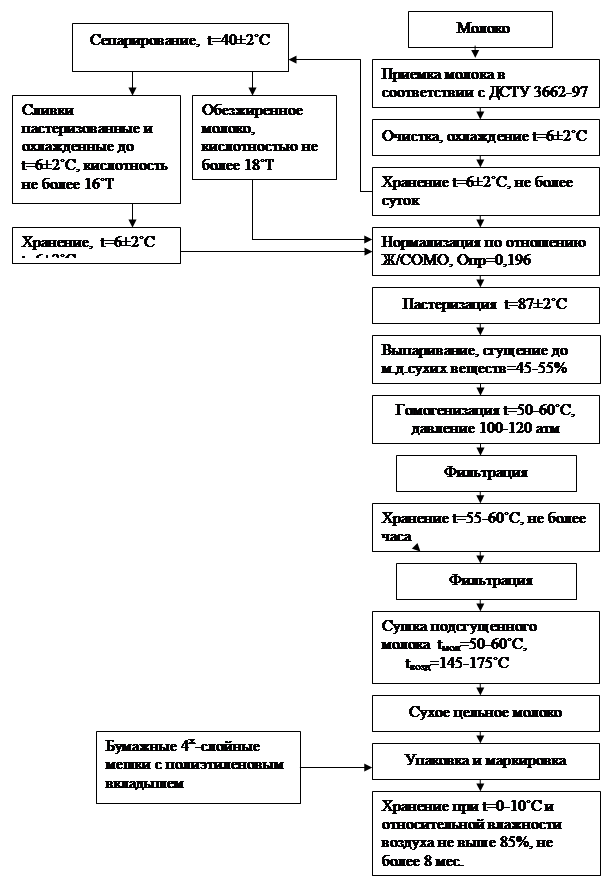

Блок-схема производства молока сухого цельного «Смоленское» с массовой долей жира 15% представлена на рисунке 2.2.2.1.

Рис.2.2.2.1 – Блок-схема производства молока сухого цельного «Смоленское» с массовой долей жира 15%

Описание блок-схемы, представленной на рисунке 2.2.2.1

Приемка молока

Молоко поступает на завод в автомолцистернах, которые должны быть чистыми, иметь плотно закрывающиеся люки с резиновыми прокладками. Загрязненные молочные цистерны при поступлении на территорию завода обмывают водой. Затем цистерны вскрывают, определяют качество молока по органолептическим показателям и отбирают пробы из каждой секции для определения физико-химических (плотность, кислотность, массовую долю жира, группу чистоты, массовую долю белка) и микробиологических показателей.

После сортировки по качеству молоко из автомолцистерны насосом через воздухоотделитель и счетное устройство поступает в промежуточную емкость

Очистка и охлаждение

Молоко, предназначенное для производства молочных консервов, должно быть очищено от посторонних примесей, которые снижают качество продуктов и затрудняют дальнейшую обработку молока механическими и тепловыми приемами. Для этого на предприятии применяют сепараторы-молокоочистители [5].

Из емкости молоко насосом подается на сепаратор-молокоочиститель для очистки от механических примесей. После очистки молоко, идущее на резервирование, охлаждается на пластинчатом охладителе до температуры (6±2˚С) в зависимости от условий и длительности хранения и направляют в емкость, где хранят до переработки, поддерживая указанную температуру. Во время хранения охлажденного молока необходимо периодически в течение смены измерять его температуру и кислотность. В случае повышения кислотности молока его необходимо немедленно направить на переработку, а при повышении температуры молока до (11±2˚) его необходимо вновь охладить до (6±2˚С). Не рекомендуется хранить сырье в охлажденном состоянии более суток.

Сепарирование молока

Молоко цельное из резервуара подается на пластинчатую пастеризационно-охладительную установку, где подогревается до температуры (40±2˚С), далее сепарируется на сепараторе-сливкоотделителе. В процессе сепарирования получаем сливки с массовой долей жира 35% и обезжиренное молоко с массовой долей жира 0,05%. Продукты сепарирования охлаждаются до температуры (6±2˚С) и направляются в емкости, где их хранят до переработки, поддерживая указанную температуру.

Нормализация состава молока

Нормализация – это процесс доведения химического состава молока по содержанию жира до требуемого значения.

С целью получения сухого молока с массовой долей жира 15% обезжиренное молоко нормализуют цельным молоком по отношению Ж/СОМО, Опр=0,196. Нормализацию проводим путем смешения необходимых количеств цельного и обезжиренного молока в резервуаре.

Пастеризация нормализованного молока

Пастеризуют нормализованное молоко в трубчатых подогревателях двухкорпусной вакуум-выпарной установки 3 при температуре (87±2˚С). Сущность тепловой обработки состоит в уничтожении микроорганизмов и инактивации ферментов при возможно полном сохранении исходных свойств и биологической ценности молочного сырья.

Сгущение молока

Пастеризованное молоко поступает в двухступенчатую вакуум-выпарную установку 3, где она сгущается до массовой доли сухих веществ (45-55%). Сущность процесса выпаривания заключается в частичном удалении свободной воды при условии сохранения системы в текучем состоянии при заданной температуре.

Гомогенизация сгущенного молока

Для получения сухого молока с минимальной массой свободного жира, отрицательно влияющего на качество продукта при хранении, сгущенное молоко гомогенизируют на двухступенчатом гомогенизаторе 6 при температуре 50-60˚С и давлении 100-120 атм.

Фильтрация и хранение сгущенного молока

Сгущенное молоко фильтруют и подают в промежуточную емкость с рубашкой и мешалкой 7 для того, чтобы иметь возможность охладить или нагреть продукт. Сгущенное молоко хранить при температуре (50-60˚С) более одного часа не рекомендуется. В случае вынужденного хранения сгущенное молоко необходимо охладить до (6±2˚С).

Сушка сгущенного молока

Молоко из промежуточной емкости с помощью насоса-дозатора 8 по трубопроводу подается на распылитель, установленный в верхней части сушильной камеры 9. Забор воздуха, который подается в сушильную башню, осуществляют из улицы через помещение забора воздуха. Воздух через фильтр нагнетательным вентилятором подается в теплогенератор и далее в воздухораспределительное устройство сушильной камеры. На входе в сушильную башню устанавливают следующие режимы: tмол=50-60˚С, tвозд=145-175˚С. Высушенный продукт вместе с отработанным воздухом поступает в циклоны. Сухой порошок через роторные затворы поступает в систему охлаждения и транспортирования, далее через просеиватель в бункер.

Упаковка и маркировка

Охлажденный продукт из бункера поступает на дозировачно-упаковачный агрегат 10, где взвешивается и упаковывается в бумажные четырехслойные мешки с полиэтиленовыми вкладышами по 25 кг.

Хранение

Мешки с продуктом складируют на поддонах в складе готовой продукции. Хранение сухого обезжиренного молока должно производится при температуре от 0 до 10˚С и относительной влажности воздуха не более 85% не более 8 месяцев со дня выработки.

Блок-схема производства сухого обезжиренного молока представлена на рисунке 2.2.2.2.

|

Хранение t=6±2˚C, не более суток

|

|

|

Сепарирование молока при

t=40±2˚C

|

|

|

Обезжиренное молоко, кислотностью не более 18˚Т

|

|

|

Сгущение до м. д.сухих веществ 43±3%

|

|

|

Хранение более часа требует охлаждения до t=6±2˚C

|

|

|

Сушка сгущенного обезжиренного молока с tмол=50-60˚С,

tвозд=170-190˚С

|

|

|

Сухое обезжиренное молоко t=25˚C

|

|

|

Сливки, пастеризованные и охлажденные t=6±2˚С

|

|

|

Бумажные 4х-слойные мешки с полиэтиленовыми вкладышами по 25кг

|

|

|

Приемка в соответствии с ДСТУ 3662-97

|

|

|

Очистка (t=35-40˚C) и охлаждение (t=6±2˚C)

|

|

Рис. 2.2.2.2 – Блок-схема производства сухого обезжиренного молока

Рис. 2.2.2.2 – Блок-схема производства сухого обезжиренного молока

Описание блок-схемы, представленной на рисунке 2.2.2.2

Технология производства молока сухого обезжиренного такая же, как и для молока сухого цельного «Смоленское» только исключается проведение таких операций как нормализация и гомогенизация, так как для его производства используется лишь обезжиренное молоко, полученное в результате сепарирования. Выпаривание следует вести до массовой доли сухих веществ 43±3%. На входе в сушильную башню устанавливают следующие режимы: tмол=50-60˚С, tвозд=170-190˚С.

Блок-схема производства молока цельного сухого с массовой долей жира 25% представлена на рисунке 2.2.2.3.

Описание блок-схемы, представленной на рисунке 2.2.2.3

Все технологические операции такие же как и при производстве молока сухого цельного «Смоленское» отличия заключаются в следующем: обезжиренное молоко нормализуют цельным по отношению Ж/СОМО, Опр=0,368; сгущение в вакуум-выпарной установке проводим до массовой доли сухих веществ 43-52%; сушка подсгущенного молока проходит при следующих режимах: tмол=50-60˚С, tвозд=165-180˚С.

Блок-схема производства сухих сливок с массовой долей жира 42% представлена на рисунке 2.2.2.4.

Описание блок-схемы, представленной на рисунке 2.2.2.4

Все технологические операции такие же как и при производстве молока сухого цельного «Смоленское» отличия заключаются в следующем: цельное молоко нормализуют сливками по отношению Ж/СОМО, Опр=0,8055; сгущение в вакуум-выпарной установке проводим до массовой доли сухих веществ 42-46%; сушка подсгущенного молока проходит при следующих режимах: tмол=45-55˚С, tвозд=165-180˚С.

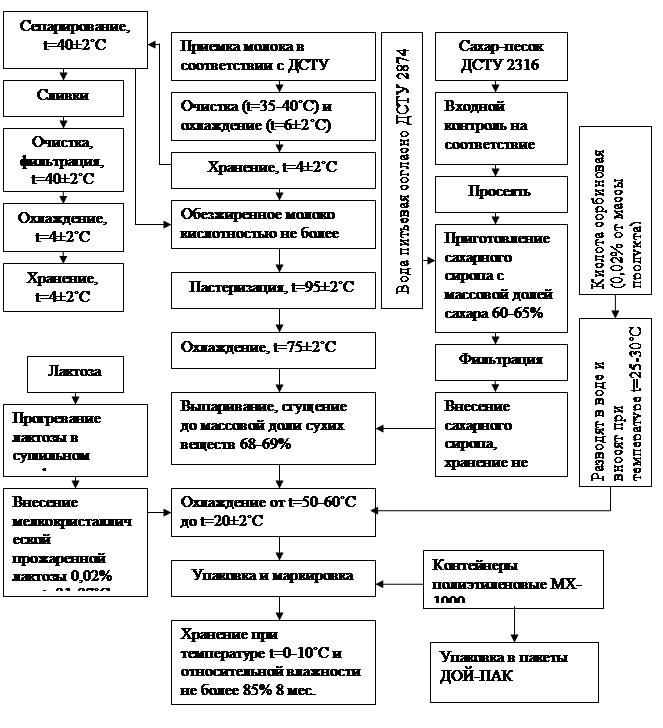

Блок-схема производства молока нежирного сгущенного с сахаром представлена на рисунке 2.2.2.5.

|

Хранение при t=0-10˚C и относительной влажности воздуха не выше 85%, не более 8 мес.

|

|

|

Выпаривание, сгущение до м. д.сухих веществ=43-52%

|

|

|

Гомогенизация t=50-60˚C, давление 100-120 атм

|

|

|

Нормализация по отношению Ж/СОМО, Опр=0,368

|

|

|

Сушка подсгущенного молока tмол=50-60˚C,

tвозд=165-180˚C

|

|

|

Хранение t=55-60˚C, не более часа

|

|

|

Сливки пастеризованные и охлажденные до t=6±2˚C, кислотность не более 16˚Т

|

|

|

Обезжиренное молоко, кислотностью не более 18˚Т

|

|

|

Приемка в соответствии с ДСТУ 3662-97

|

|

|

Очистка, охлаждение t=6±2˚C

|

|

|

Хранение t=6±2˚C, не более суток

|

|

Рис.2.2.2.3 – Блок-схема производства молока цельного сухого с массовой долей жира 25%

|

Выпаривание, сгущение до м. д.сухих веществ=42-46%

|

|

|

Гомогенизация t=50-60˚C, давление 5,5-6,0 МПа

|

|

|

Нормализация по отношению Ж/СОМО, Опр=0,8055

|

|

|

Сушка подсгущенных сливок

Tмол=45-55˚C,

tвозд=165-180˚C

|

|

|

Хранение t=55-60˚C, не более часа

|

|

|

Бумажные 4х-слойные мешки с полиэтиленовым вкладышем

|

|

|

Сливки пастеризованные и охлажденные до t=6±2˚C, кислотность не более 16˚Т

|

|

|

Обезжиренное молоко, кислотностью не более 18˚Т

|

|

|

Приемка в соответствии с ДСТУ 3662-97

|

|

|

Очистка, охлаждение t=6±2˚C

|

|

|

Хранение t=6±2˚C, не более суток

|

|

Рис. 2.2.2.4 – Блок-схема производства сухих сливок с массовой долей жира 42%

Рис. 2.2.2.5 – Блок-схема производства молока нежирного сгущенного с сахаром

Описание блок-схемы, представленной на рисунке 2.2.2.5

Приемка молока

Молоко поступает на завод в автомолцистернах, которые должны быть чистыми, иметь плотно закрывающиеся люки с резиновыми прокладками. Загрязненные молочные цистерны при поступлении на территорию завода обмывают водой. Затем цистерны вскрывают, определяют качество молока по органолептическим показателям и отбирают пробы из каждой секции для определения физико-химических (плотность, кислотность, массовую долю жира, группу чистоты, массовую долю белка) и микробиологических показателей. После сортировки по качеству молоко из автомолцистерны насосом через воздухоотделитель и счетное устройство поступает в промежуточную емкость.

Очистка и охлаждение молока

Молоко, предназначенное для производства молочных консервов, должно быть очищено от посторонних примесей, которые снижают качество продуктов и затрудняют дальнейшую обработку молока механическими и тепловыми приемами. Для этого на предприятии применяют сепараторы-молокоочистители [5].

Из емкости молоко насосом подается на сепаратор-молокоочиститель для очистки от механических примесей. После очистки молоко, идущее на резервирование, охлаждается на пластинчатом охладителе до температуры (6±2˚С) в зависимости от условий и длительности хранения и направляют в емкость, где хранят до переработки, поддерживая указанную температуру. Во время хранения охлажденного молока необходимо периодически в течение смены измерять его температуру и кислотность. В случае повышения кислотности молока его необходимо немедленно направить на переработку, а при повышении температуры молока до (11±2˚) его необходимо вновь охладить до (6±2˚С). Не рекомендуется хранить сырье в охлажденном состоянии более суток.

Сепарирование молока

Молоко цельное из резервуара подается на пластинчатую пастеризационно-охладительную установку, где подогревается до температуры (40±2˚С), далее сепарируется на сепараторе-сливкоотделителе. В процессе сепарирования получаем сливки с массовой долей жира 35% и обезжиренное молоко с массовой долей жира 0,05%. Продукты сепарирования охлаждаются до температуры (6±2˚С) и направляются в емкости, где их хранят до переработки, поддерживая указанную температуру.

Пастеризация обезжиренного молока

Пастеризуют обезжиренное молоко на трубчатом пастеризаторе 12 при температуре (95±2˚С) без выдержки. Пастеризованное молоко из пастеризационной установки подается для накопления в промежуточную емкость 13. В этой емкости молоко охлаждается до температуры (75±2˚С).

Сущность тепловой обработки состоит в уничтожении микроорганизмов и инактивации ферментов при возможно полном сохранении исходных свойств и биологической ценности молочного сырья.

Приготовление сахарного сиропа

Для регулирования активности воды в сгущенных молочных консервах с сахаром в качестве консервирующего средства используется сахар-песок.

Каждую партию сахара, поступающего на завод, проверяют на соответствие требованиям действующих стандартов на сахар. Сахар необходимо хранить в отдельном сухом, хорошо вентилируемом помещении во избежание увлажнения и увеличения в нем количества редуцирующих веществ, а также развития микроорганизмов, особенно дрожжей и плесеней.

Сироп готовят с массовой долей сахарозы 60-65%. Для приготовления сиропа используют питьевую воду, отвечающую требованиям стандарта. Очищенный с помощью сит сахар растворят в воде, подогретой до температуры (70-80˚С), полученный сироп нагревают до температуры кипения. Во избежание инверсии сахарозы не допускается выдержка сахарного сиропа от начала кипения до начала смешивания его с нормализованным молоком более 20 минут.

Перед смешиванием с нормализованным молоком сахарный сироп необходимо подвергнуть очистке на фильтре 14. При смешивании с нормализованным молоком температура сахарного сиропа должна находиться в пределах (80±2˚С). Сахарный сироп следует вводить в вакуум-выпарную установку 3 за 15-20 минут до окончания процесса сгущения.

Сгущение молока

Пастеризованное молоко вместе с сахарным сиропом поступает в двухступенчатую вакуум-выпарную установку 3, где она сгущается до массовой доли сухих веществ (68-69%). Температура кипения молока в вакуум-выпарной установке в течение всего процесса сгущения должна быть по возможности низкой и не превышать (75±2˚С) в первом корпусе и (52±2˚С) во втором корпусе. Для определения готовности варки отбирают пробы продукта с помощью специального пробоотборника, охлаждают ее до 20˚C и определяют в ней массовую долю сухих веществ по рефрактометру.

Охлаждение сгущенного молока с сахаром

Из вакуум-выпарной установки сгущенное молоко с сахаром через фильтр направляют на охлаждение в вакуум-охладитель 16. Продукт охлаждается одноступенчатым способом без выдержки, в течение 40-60 минут от (50-60˚С) до температуры (18-20˚С). Температура усиленной кристаллизации лактозы (31-37˚С). При этой температуре быстро наступает максимальное перенасыщение лактозы при минимальном увеличении вязкости молока. Температура усиленной кристаллизации зависит от концентрации лактозы. Для определения температуры усиленной кристаллизации молочного сахара устанавливают массовую долю лактозы в водном растворе сгущенного молока и по графику находят точку пересечения вертикальной линии, соответствующей данной массовой доле лактозы, с кривой усиленной кристаллизации по оси ординат. Лактозу предварительно прогревают в сушильном шкафу при температуре (100-105˚С) в течение часа с целью уничтожения микроорганизмов. В продукт вносится затравка в виде мелкокристаллической рафинированной лактозы в количестве 0,02% массы продукта. Для улучшения процесса кристаллизации лактозы сгущенное молоко с сахаром в период кристаллизации непрерывно перемешивают мешалкой. При охлаждении в вакуум-охладителе дополнительно выпаривается 3,7% влаги. Для предотвращения образования плесени вносят также сорбиновую кислоту в количестве 0,02% от массы продукта. Ее предварительно растворяют в дистиллированной воде при температуре 25-30˚С и вносят в сгущенное молоко в процессе охлаждения.

Упаковка и маркировка

Из охлажденного молока с сахаром берут пробы для определения химического состава продукта. После как лаборатория подтвердила, что продукт полностью соответствует всем требованиям действующего стандарта, сгущенное молоко с сахаром направляем на фасовку. Тара для фасовки (контейнеры полиэтиленовые МХ-1000) сгущенного молока со склада на участок подготовки тары, где в моечной машине производят мойку, обсушку и стерилизацию тары. Сгущенное молоко, охлажденное до температуры 18-22˚С, направляют на фасовку в подготовленную тару, маркируют и направляют на хранение. Из контейнеров сгущенное молоко с сахаром направляют на фасовку в ДОЙ-ПАК и пластиковые стаканчики. Хранить сгущенное молоко с сахаром необходимо при температуре (0-10˚С) при относительной влажности воздуха не более 85%, в течение 8 месяцев в негерметичной таре.

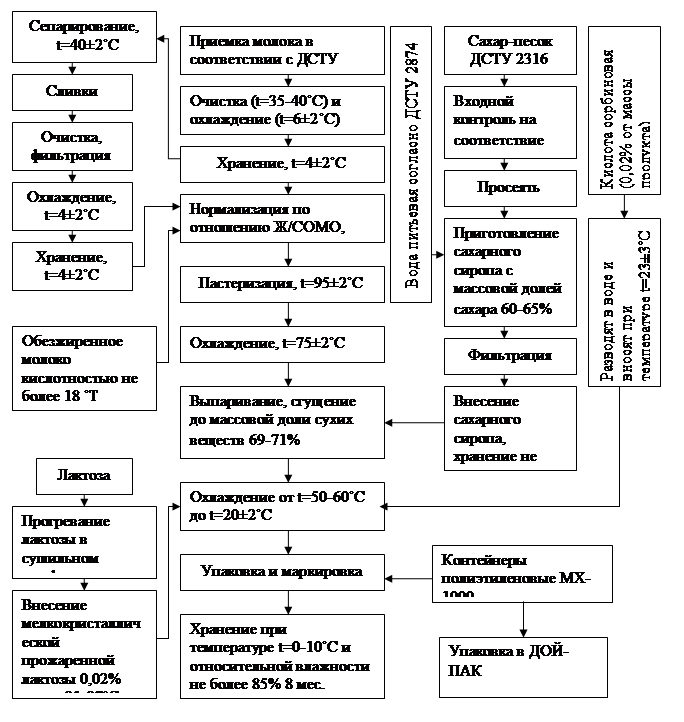

Блок-схема производства молока цельного сгущенного с сахаром с массовой долей жира 8,5% представлена на рисунке 2.2.2.6.

Рис.2.2.2.6 – Блок-схема производства молока цельного сгущенного с сахаром с массовой долей жира 8,5%

Описание блок-схемы, представленной на рисунке 2.2.2.6

Набор технологических операций такой же как и производстве молока нежирного сгущенного с сахаром отличия заключаются в следующем: с целью получения цельного сгущенного молока с сахаром, поступающее на завод цельное молоко с массовой долей жира 3,6% нормализуют обезжиренным молоком по отношению Ж/СОМО, Опр=0,425, нормализацию проводим путем смешения необходимых количеств цельного и обезжиренного молока в резервуаре; смесь пастеризованного молока с сахаром сгущаем до массовой доли сухих веществ 69-71%.

2.2.3 Характеристика производимой продукции

Сухие продукты представляют собой порошкообразные пищевые продукты, обладающие сыпучестью, которая зависит от силы трения и сцепления частиц между собой. Характеризуются продукты с высокой массовой долей сухих веществ (95-98,5%), что обеспечивает им хорошую транспортабельность.

Органолептические показатели сухих молочных консервов представлены в таблице 2.2.3.1.

|

Показатели

|

Молоко сухое цельное, 25%

|

Молоко цельное сухое «Смоленское», 15%

|

Сливки сухие, 42%

|

Молоко сухое обезжиренное

|

|

Вкус и запах

|

Свойственные свежему пастеризованному молоку, без наличия каких-либо посторонних привкусов и запахов.

|

Свойственный свежему пастеризованному молоку, без каких-либо привкусов и запахов. Допускается наличие легкого кормового привкуса.

|

|

Консистенция

|

Сухой порошок, состоящий в большей массе из агломерированных частиц. В сухом молоке, упакованном в крупную тару допускается незначительное количество комочков, легко рассыпающихся при механическом воздействии.

|

|

Цвет

|

Белый с кремовым оттенком.

|

Таблица 2.2.3.1 − Органолептические показатели сухих молочных консервов

По физико-химическим и микробиологическим показателям молочные консервы должны соответствовать требованиям и нормам, указанным в таблицах 2.2.3.2 и 2.2.3.3.

Таблица 2.2.3.2 − Физико-химические показатели сухих молочных консервов

|

Наименование показателя

|

Молоко сухое цельное, 25%

|

Молоко цельное сухое «Смоленское», 15%

|

Сливки сухие, 42%

|

Молоко сухое обезжиренное

|

|

Массовая доля влаги, %, не более

|

4,0

|

4,0

|

4,0

|

4,0

|

|

Массовая доля жира, %, не менее

|

25,0

|

15,0

|

42,0

|

-

|

|

Индекс растворимости, мл сырого осадка, не более

|

0,2

|

|

Кислотность восстановленного молока с массовой долей сухих веществ 10,5%, ˚Т, не более

|

21

|

20

|

21

|

21

|

|

Массовая доля олова, %, не более

|

0,01

|

0,005

|

0,01

|

0,01

|

|

Массовая доля меди, %, не более

|

0,0008

|

|

Свинец

|

Не допускается

|

Таблица 2.2.3.3 −Микробиологические показатели сухих молочных консервов

|

Наименование показателя

|

Молоко сухое цельное, 25%

|

Молоко цельное сухое «Смоленское», 15%

|

Сливки сухие, 42%

|

Молоко сухое обезжиренное

|

|

Общее количество бактерий в 1г сухого продукта, ед., не более

|

50000

|

100000

|

|

Патогенные микроорганизмы, в 25г продукта

|

Не допускаются

|

|

БГКП в 0,3г сухого продукта

|

Не допускаются

|

Сгущенные молочные консервы с сахаром представляют собой продукты, получаемые из подвергнутого тепловой обработке молока цельного, смесей его с обезжиренным молоком, пахтой или сливками, отдельно обезжиренного молока, пахты (или их смесей) путем выпаривания из них части воды и консервирования сахаром. Органолептические показатели сгущенных молочных консервов представлены в таблице 2.2.3.4.

Таблица 2.2.3.4 − Органолептические показатели молочных консервов

|

Показатели

|

Характеристики, норма

|

|

1

|

2

|

|

Консистенция

|

Однородная по всей массе без наличия ощутимых органолептически кристаллов лактозы. Допускается слабомучнистая консистенция. Для нежирных консервов допускается небольшой осадок лактозы на дне тары и незначительная пенистость от взбитого воздуха

|

Продолжение табл. 2.2.3.4.

|

1

|

2

|

|

Вкус и запах

|

Сладкий, чистый, с выраженным привкусом пастеризованного молока, без каких-либо посторонних привкусов и запахов. Допускается наличие слабого кормового привкуса. Для нежирных консервов допускается недостаточно выраженный вкус.

|

|

Цвет

|

Белый с кремовым оттенком, равномерный по всей массе. Для нежирных консервов допускается голубоватый оттенок.

|

Физико-химические показатели сгущенных молочных консервов представлены в таблице 2.2.3.5.

Таблица 2.2.3.5 − Физико-химические показатели сгущенных молочных консервов

|

Показатели

|

Молоко цельное сгущенное с сахаром

|

Нежирное сгущенное молоко с сахаром

|

|

Массовая доля влаги, %, не более

|

26,5

|

30,0

|

|

Массовая доля сухих веществ молока, %, не менее

|

28,0

|

26,0

|

|

Массовая доля жира, %, не менее

|

8,5

|

−

|

|

Массовая доля сахарозы, %, не менее

|

43,5

|

44,0

|

|

Кислотность, ˚Т, не более

|

48,0

|

60,0

|

|

Вязкость, Па*с

|

3,0-10,0

|

−

|

|

Массовая доля свинца, %, не более

|

0,00005

|

|

Массовая доля олова, %, не более

|

0,01

|

|

Массовая доля меди, %, не более

|

0,0005

|

По микробиологическим показателям сгущенные молочные консервы должны соответствовать требованиям, представленным в таблице 2.2.3.6.

Таблица 2.2.3.6 − Микробиологические показатели сгущенных молочных консервов

|

Наименование показателя

|

Норма

|

|

БГКП в 0,1г продукта

|

Не допускаются

|

|

Патогенные микроорганизмы, в том числе сальмонеллы в 25г продукта

|

Не допускаются

|

2.3 Организация технохимического и микробиологического контроля

Производство молочных консервов высокого качества требует обязательного использования на предприятиях соответствующих приборов и измерительной техники для выработки и контроля качества продукции.

Важным условием обеспечения рационального ведения технологических процессов и высокого качества консервной продукции является организация технохимического контроля производства.

Главными задачами технохимического контроля являются следующие: предотвращение выработки и выпуска предприятием продукции не соответствующей требованиям НТД; укрепление технологической дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции; осуществление мер по рациональному использованию материальных ресурсов, постоянному увеличению на этой основе выпуска продуктов из 1т сырья при меньших затратах материальных, трудовых, финансовых и энергетических ресурсов.

Одним из основных условий для выполнения этих задач является дальнейшее усилие технохимического контроля на предприятиях.

Предусматривается совершенствование организации труда и техническое перевооружение по пути максимального метрологического обеспечения комплексными техническими средствами управления, измерения и контроля.

Технохимический и микробиологический контроль производства на АОЗТ «Донецкий городской молокозавод №2» осуществляется в производственных лабораториях, оборудованных соответствующей техникой для проведения исследований.

Положением об отделе технического контроля (производственной лаборатории) предусмотрены следующие функции технохимического контроля:

- контроль качества поступающего сырья, тары, основных и вспомогательных материалов;

- контроль технологический процессов обработки молочного сырья и производства молочных продуктов;

- контроль качества готовой продукции, тары, упаковывания, маркирования и порядок выпуска продукции с предприятия;

- контроль условий, режимов и сроков хранения сырья, материалов и готовой продукции на складах;

- контроль расхода сырья, материалов и выхода готовой продукции;

- контроль качества продукции и материалов во время хранения на складах;

- контроль режимов и качества мойки, дезинфекции тары и оборудования;

- контроль качества реактивов, применяемых для анализа моющих и дезинфицирующих средств и приготовления химических растворов;

- контроль состояния измерительных приборов и др.[5].

Технохимический контроль производства молочных консервов представлен в таблице 2.3.1.

Таблица 2.3.1 – Технохимический контроль производства молочных консервов

|

Объект

|

Контролируемый показатель

|

Периодичность контроля

|

Отбор проб

|

Метод контроля и измерительные приборы

|

|

1

|

2

|

3

|

4

|

5

|

|

Нормализованная смесь

|

Массовая доля жира, %

Кислотность, °Т

|

Для каждой варки

Для каждой варки

|

В каждой партии

В каждой партии

|

Кислотный метод Гербера,

ГОСТ 5867

Титрометрический,

ГОСТ 3624

|

|

Пастеризация смеси

|

Температура, °С

Эффективность пастеризации

|

Для каждой варки

1 раз в декаду

|

В каждой партии

В каждой партии

|

Термометр, ГОСТ 26754

Проба на пастеризацию

ГОСТ 3623

|

|

Сгущение молока

|

Температура кипения молока, °С

Продолжительность сгущения, минут

Давление пара, МПа

Разрежение, МПа

Массовая доля сухих веществ, %

|

Через каждые 30-40 минут

Для каждой варки

Через каждые 30-40 минут

Через каждые 30-40 минут

В конце сгущения партии молока

|

В каждой партии

В каждой партии

В каждой партии

В каждой партии

В каждой партии

|

Термометр, ГОСТ 26754

Часы

Манометр

Манометр

Рефрактометр, ГОСТ 8764

|

|

Сахарный сироп

|

Температура, °С

Время внесения сахарного сиропа

|

Перед внесением в нормализованную пастеризованную смесь

Перед внесением в нормализованную пастеризованную смесь

|

В каждой партии

В каждой партии

|

Термометр, ГОСТ 26754

Часы

|

|

Вакуум-охладитель

|

Температура, °С

Продолжительность охлаждения, мин

Количество и качество затравки

|

В начале охлаждения, перед кристаллизацией, в конце охлаждения

В конце охлаждения

Периодически

|

В охладителе

В охладителе

До внесения затравки, в каждой партии

|

Термометр, ГОСТ 26754

Часы

Весы, микроскоп

|

|

1

|

2

|

3

|

4

|

5

|

|

Массовая доля жира, %

Массовая доля сухих веществ, %

|

После каждой варки

После каждой варки

|

В каждой партии

В каждой партии

|

Кислотный метод Гербера, ГОСТ 5867

Рефрактометр, ГОСТ 8764

|

|

Сгущенная смесь перед сушкой

|

Кислотность, °Т

Температура, °С

|

После каждой варки

Перед подачей на сушку

|

В каждой партии

В каждой партии

|

ГОСТ 30305-95

Термометр, ГОСТ 26754

|

|

Сушка сгущенной смеси

|

Температура воздуха, °С