ЛАБОРАТОРНАЯ РАБОТА Оборудование для производства сливочного масла

Страница 4 из 5

Обработник в модернизированном маслообразователе выполнен в виде цилиндра, в котором размещена мешалка лопастного типа. Мешалка предсставляет собой рамку, с внутренней стороны которой в шахматном порядке приварены лопасти по углом 60о.

Привод мешалки включает в себя электродвигатель и коробку скоростей, что позволяет – с частотой вращения мешалки 3; 4 или 5,5 с-1.

В некоторых маслообразователях механическая обработка промежуточного продукта осуществляется до его поступления в цилиндры аппарата. Так, в четырехцилиндровом маслообразователеЯ5-ОМГ высокожирные сливки обрабатывают после предварительного охлаждения до 12…20оС в пластинчатом охладителе и прохождения специального аппарата – дестабилизатора. В последнем на них воздействует специальный рабочий орган, вращающейся с частотой 25 с-1. Подготовленный таким образом продукт в маслообразователе подвергается окончательной термомеханической обработке. Основные узлы пластинчатого маслообразователя Р3-ОУА1 (рис. 5) – станина, охладитель, маслообратотник и электропривод

.

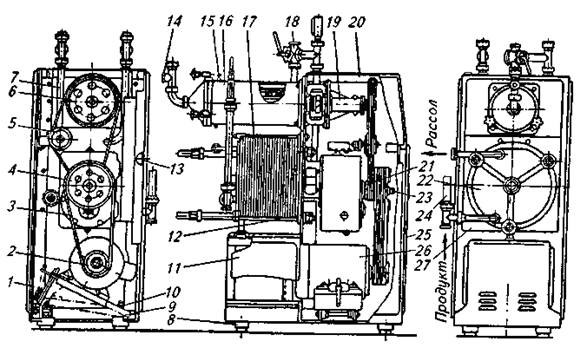

Рис. 5. Маслообразователь РЗ-ОУА1:

1 — винт; 2, 4, 6, 21 — шкивы; 3 — ремень; 5—ролик натяжной;

7, 24— трубопроводы; 8— опора; 9 — шарнир; 10— плита;

11, 13, 25— облицовка; 12— редуктор; 14 — тройник; 15— кран для спуска воздуха; 16 — маслообработник; 17— охладитель; 18—трехходовой кран; 19— вал маслообработника; .20—станина; 22— нажимная плита; 23— вал редуктора; 26— электродвигатель; 27— крепежная доска

Станина – основа для крепления всех составных частей маслообразователя.

Охладитель представляет собой сжатый пакет пластин в комплекте с ножами, надетыми на приводной вал редуктора. Уплотнение пластин между собой осуществляется резиновыми прокладками, сжатие пластин в пакет – с помощью нажимной плиты и и специальных гаек. По каналам, образованным распорными втулками продуктовых пластин, хладоноситель поступает во внутреннюю полость охлаждающих пластин, омывает торцовые стенки этих пластин изнутри и через такие же каналы выводится наружу. Хладоноситель движется параллельным потоком по группам пластин.

Движение охлаждаемых сливок обеспечивается иным способом. В первой части охладителя сливки поступают в полость, образуемую продуктовой пластиной, через центральное отверстие охлаждающей пластины, откуда по щели, образуемой охлаждающей пластиной и вращающимся диском, - к периферии диска. Продукт огибает диск и движется в зазоре между ним и стенкой следующей охлаждающей пластины от периферии диска к центру, после чего направляется в следующую секцию через центральное отверстие охлаждающей пластины.

Во второй части охладителя в зоне температуры, где вязкость продукта существенно повышается, с целью уменьшения гидравлического сопротивления пластинчатого аппарата движение продукта между каждой парой охлаждающих пластин осуществляется в одном направлении – либо от центра к периферии, либо наоборот. Для этого в охлаждающих пластинах выполнены сквозные отверстия для прохода продукта. Они расположены по окружности в зоне, прилегающей к продуктовой пластине. Зазоры по центральной части между этими пластинами и вращающимся валом уплотнены с помощью специальных втулок, которые прижимаются к пластине за счет создаваемого давления. В данной части охладителя вместо дисков на валу установлены лопастные турболизаторы (крестовины) со скребковыми ножами. Ножи, непрерывно вращаясь, перемешивают продукт и счищают его с торцовых поверхностей охлаждающих пластин, чем интенсифицируют процесс теплообмена.

Вакуум-маслообразователь состоит из вакуум-камеры, шнекового текстуратора, пароструйного вакуумного насоса, ловушки, площадки для обслуживания и щита управления.

Работает вакуум-маслообразователь следующим образом. Подогретые до 75…85оС высокожирные сливки с помощью многосоплового распыляющего устройства подаются в вакуум-камеру. Превращаясь в мельчайшие капли, в условиях достаточно сильного разрежения до 6…8% влаги, молочный жир кристаллизуется и дестабилизируется, а дальнейшая его механическая обработка на шнековом текстураторе приводит к образованию готового пласта масла.

Пароструйный вакуумный насос служит для конденсации вторичных паров, образующихся в вакуум-камере, и удаления из системы воздуха. Насос поддерживает в вакуум-камере остаточное давление 0,8…1,5 кПа.