Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 4)

Страница 9 из 12

Система автоматичного регулювання температури миючих розчинів. У сільськогосподарському ремонтному виробництві застосовують різні способи нагріву миючого розчину: за рахунок спалювання рідкого палива в спеціальних камерах згорання; пропусканням пари (газу) по змійовику, поміщеному у ванну з миючим розчином; електричний. Останній спосіб як найекономічніший, надійніший і простіший широко застосовують в автоматичних системах регулювання температури рідин, газів. У системах, що реалізовують електричний спосіб нагріву, як регулюючі елементи звичайно використовують ТЕНи заглибного типа в поєднанні з двохпозиційними регуляторами і датчиками, виконаними на базі манометричних термометрів електроконтактних.

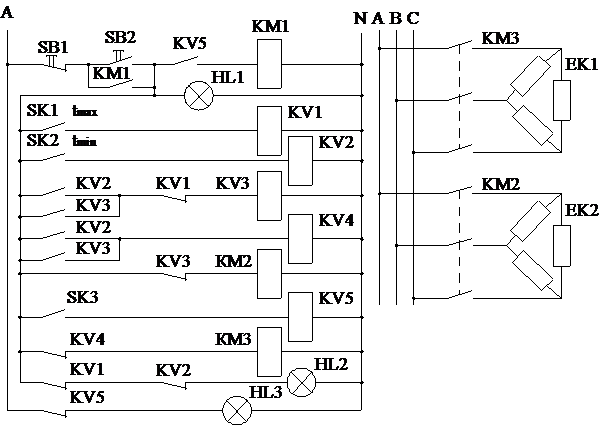

Принципова схема системи регулювання температури миючого розчину приведена на рисунку 8.1. Всі ТЕНи розділено на дві групи: 1) ТЕНи, що включаються контактором КМЗ І працюючі тільки в період виводу температури миючого розчину до заданого значення (надалі на всьому протязі роботи ці ТЕНи відключено); 2) ТЕНи, що включаються контактором КМ2 І працюють на першій стадії сумісно з ТЕНамі першої групи, а після виводу температури миючого розчину в бажану область температури, що включаються періодично для підтримки, в необхідному діапазоні. Потужність ТЕНів першої групи в основному визначається часом виводу температури миючого розчину в бажану область і кількістю розчину, а другої групи — втратами теплоти в процесі миття. Як датчик температури миючого розчину використовують манометричний термометр електроконтактний. У разі виникнення яких-небудь несправностей, збоїв, які можуть викликати перевищення температури миючого розчину щодо верхньої межі зони регулювання, в схемі передбачене використовування термодатчика SK3, Реагуючого на це перевищення. При цьому розмикаючий контакт SK3 знеструмлює обмотку реле KV5, Яке відключає нагрів і включає світлову сигналізацію «Аварія». Включення контактора КМ1 Відбувається після усунення несправності в схемі і подальшого натиснення кнопки SB2.

Рисунок 8.1. Принципова схема САК температури миючого розчину.

Деякі мийні розчини містять шкідливі для здоров'я компонента. У МІІСПе розроблені нетоксичні миючі засоби: МС-6 — для зовнішнього очищення тракторів, автомобілів, комбайнів від маслянистих-грязьових відкладень; МС-15 — для очищення трансмісій і двигунів від мастил і грязі, що загустіла; MС-8 — для очищення сильно забруднених деталей.

Без автоматизації неможливо одержати високу якість мийно-очисних робіт з одночасним зниженням їхньої трудомісткості. Ремонтні підприємства обладнаються мийними конвеєрами з щітковими установками для обмивання й очищення машини й установками обдуву вимитих машин. Мийка й обдувка здійснюються в такий спосіб. Машина під'їжджає до конвеєра і направляється на нього по сигналі світлофора, що дозволяє витримувати мінімальну дистанцію між машинами. Переміщаючи по конвеєрі, машина своїм корпусом перетинає промінь світла, що викликає включення фотореле системи автоматизації. Фотореле включає подачу теплової води й установку щіткової мийки, і починається мийка машини, що рухається. Наближаючи до установки обдуву, машина перетинає другий промінь світла, і при цьому відбувається вмикання другого фотореле, відключення установки щіткової мийки, припинення подачі води і включення електровентиляторів обдуву. Як тільки машина вийде з зони обдуву, від променя світла спрацьовує трете фотореле і відключає електровентилятори обдуву.

Спеціальні мийні камери мають часткову автоматизацію технологічних процесів: керування температурою і рівнем мийних розчинів, періодичне їхнє очищення від забруднень, створення хитних чи обертових рухів камер мийки по заданій програмі.

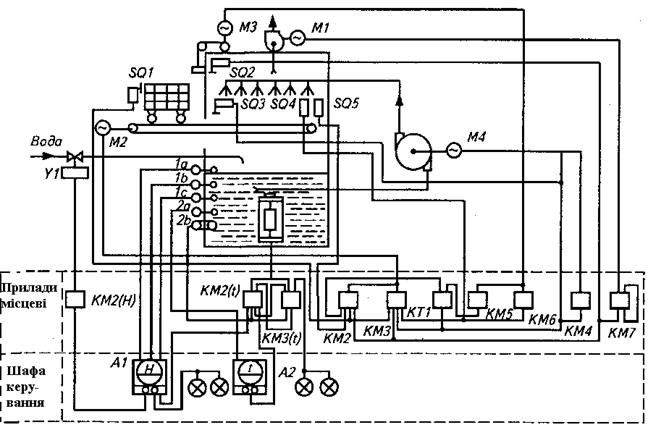

Система автоматичного управління ТП миття Складальних одиниць і деталей полягає в подачі в камеру миття, опусканні шторки, що закриває прохід для виключення розбризкування миючого розчину, включенні насоса подачі розчину в сопла, забезпеченні відносного переміщення деталей і струменів рідини. Після закінчення часу миття двигун насоса відключається, шторка, що закриває вхідний отвір, підіймається, і корзина з деталями повертається в початкове положення. Для видалення пари миючої рідини на всьому протязі миття працює витяжна вентиляція.

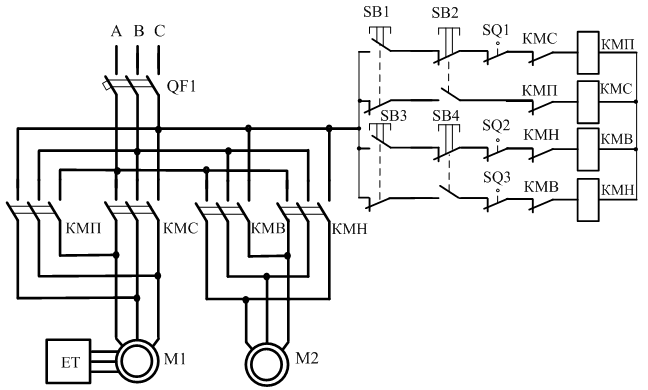

Схема автоматизації ТП миття показана на рисунку 8.2. Для управління виконавчими механізмами встановлені безконтактні кінцеві вимикачі SQ1...SQ5b Комплекті з проміжними реле KV1...KV5 (рис. 8.3). У початковому стані візок знаходиться в крайньому лівому положенні (включене реле KV1), Шторка — в крайньому верхньому (включене реле KV2). При дотриманні цих умов і натисненні кнопки SB2 Включається контактор КМ1 І своїм замикаючим контактом самоблокуєтся.

При натисненні кнопки SB3 На обмотку пускача приводу каретки «Вперед» КМ2 Подається напруга. При підході каретки до шляхового вимикача SQ4 Останній включає реле KV4, Розмикаючий контакт якого знеструмлює котушку пускача КМ2, А замикаючий — готує ланцюг живлення котушки пускача КМ2 По ланцюгу KV3 — KV4 — KV5— КМЗ І подає живлення на котушку пускача приводу шторки КМ5.

Рисунок 8. 2. Схема автоматизації миючої машини.

За допомогою пускача КМ5 Подається напруга на обмотку іншого пускача-вмикача вентилятора КМ7. Шторка, опустившися в крайнє нижнє положення, за допомогою вимикача SQ3 Включає реле KV3, Яке в свою чергу включає пускач насоса КМ4, Реле часу КТ1 Миття і пускач приводу каретки «Вперед». Каретка, продовжуючи рух вперед, впливає на вимикач SQ4. Рух каретки триває до спрацьовування SQ5. Реле відключає живлення з обмотки реле «Вперед» і подає його на обмотку реле «Назад». Рух каретки продовжується до тих пір, поки не спрацюють контакти реле часу (миття), який забезпечить включення пускача приводу шторки «Вгору». Вона впливає на SQ3. При цьому реле відключається, живлення з пускача приводу насоса припиняється, а ланцюг живлення пускача приводу каретки «Вперед» розривається. Другий замикаючий контакт КТ1 Готує ланцюг живлення котушки

Автоматизація розбірних і складальних процесів сполучена з великими труднощами, що виходять зі специфіки виконання робіт. Тому розбірні і складальні операції виконують у майстерень поки вручну. Однак на потокових лініях широко застосовують механізовані пристосування: гайковерти, гвинтоверти, гідравлічні і пневматичні молоти, преси, дрелі і т. п.

При зборці агрегатів використовують автоматичні лінії подачі деталей до місця зборки, транспортування агрегату, що збирається, на наступне робоче місце.

Рисунок. 8.3. Принципова схема пристрою керування мойкою.

Найбільш складні процеси автоматичної зборки — орієнтація деталей відносно один одного і сполучення їх. Звичайно деякі складальні операції, легко виконувані вручну, важко піддаються автоматизації, і навпаки, важко виконувані вручну операції легко можуть бути автоматизовані.

Автоматизація зборки вимагає в ряді випадків зміни конструкції складальних пристосувань і самих деталей. Технологічний процес зборки повинний виконуватися з найменшим числом змін положення деталей.

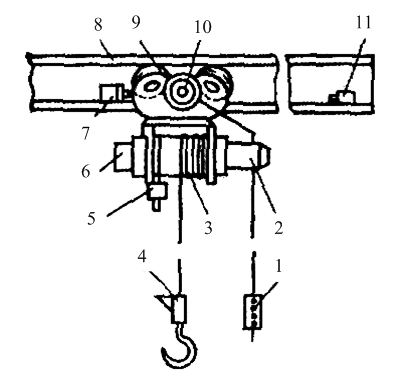

На ремонтних заводах і в майстернях для підйому, опускання і переміщення ремонтуємих агрегатів, машин і устаткування використовують електрокари, тельфери і мостові крани. Найбільше поширення одержали тельфери — підвісні візки.

Вантажопідйомність тельферів — від 0,2 до 5 т. Тельфери малої вантажопідйомності мають один електродвигун для підйому деталей, а їхній візок вручну переміщають уздовж балки.

Тельфери великої продуктивності мають два електродвигуни для підйому M1 і переміщення М2 (рис. 8.4). Керує тельфером персонал майстерні за допомогою кнопкової станції 1. Піднімальний барабан 3 приводиться в обертання двигуном 2 (M1). Переміщається тельфер і закріплений на гаку 4 вантаж по двотавровій балці 8 на ходових колесах 9, що приводяться в обертання електродвигуном 10 (М2) через редуктор. Електрична енергія до двигунів підводиться по гнучкому кабелі.

Рисунок 8. 4. Загальний вид тельфера

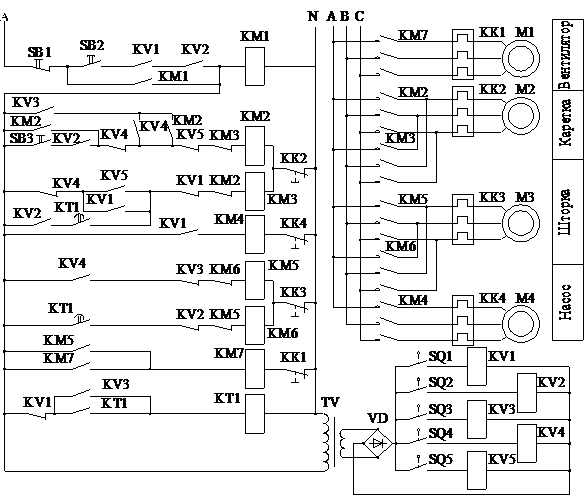

Рисунок 8. 5. ПРинципова електрична схема керування тельфера.

Кожен електродвигун працює (рис. 8.5), поки натиснуті пускові кнопки підйому вантажу SB1, спуску SB2, переміщення вперед SB3 і назад SB4. При відпусканні кнопки розриваються відповідні ланцюги магнітних пускачів КМП...КМН, і електродвигуни відключаються від мережі. Такий метод керування названий товчковим.

Кінцеві вимикачі 5, 7 і 11 обмежують переміщення вантажу при його підйомі SQ1 І горизонтальному пересуванні SQ2 і SQ3. При їхньому розмиканні двигуни зупиняються.

Електродвигун підйому вантажу має електромагнітне гальмо в (ЕТ), що при включеному двигуні звільняє барабан 3, а у відключеному положенні стопорить його, крім мимовільного опускання вантажу.

ЗАПИТАННЯ

1. Де і чим проводять первину мийку сільськогосподарських машин? 2. Яким мийним устаткуванням Обладнають ремонтні підприємства? 3. Які автоматизовані процеси здійснюються на мийних конвеєрах Ремонтних підприємств? 4. Які автоматизовані процеси мають сПеціальні мийні камери? 5. Які пристрої використовують нА ремонтних заводах і в майстернях для підйому, опускання і переміщення ремонтуємих агрегатів, машин і устаткування?

ТЕСТИ

1. Де і чим проводять мийку розібраних деталей і вузлів?

A. Миють у спеціальних камерах водяними розчинами, попередньо підігрітими до температури 60...80 °С.

B. Миють на закритих площадках з використанням гарячої води.

C. Миють у спеціальних камерах водяними розчинами, попередньо підігрітими до температури 60...80 °С.

2. Який пристрій використовується для на мийних конвеєрах Ремонтних підприємств для автоматизації процесу?

A. Фотореле.

B. Програмне реле часу.

C. Терморегулятор.

3. Який метод керування використовується в Тельферах?

A. Блокувальний.

B. Товчковий.

C. Періодичний.

4. Які засоби автоматизації використовується в Тельферах?

A. Кінцеві (шляхові ) вимикачі.

B. Реле часу.

C. Програмні пристрої.

5. Використовуючи принципову електричну схему Тельфера Вкажіть за допомогою якої кнопки здійснюється опускання вантажу?

A. Кнопки SB3.

B. Кнопки SB2.

C. Кнопки SB1.

6. Використовуючи принципову електричну схему Тельфера Вкажіть для чого використовується кінцевий вимикач SQ2 і SQ3?

A. Обмежує переміщення вантажу при його горизонтальному пересуванні.

B. Обмежує переміщення вантажу при його підйомі.

C. Обмежує переміщення вантажу при його опусканні.

8.2. АВТОМАТИЗАЦІЯ ПРОЦЕСІВ ВІДНОВЛЕННЯ ДЕТАЛЕЙ

Технологія відновлення зношених деталей сільськогосподарської техніки гальванічним способом заснована на осадженні металів шляхом електролізу водяних розчинів солей металів чи кислот (хромування).

На деталь (катод) підводять негативний потенціал джерела живлення. Як анод використовують пластину з металу, який необхідно нанести на деталь, чи пластини з нерозчинного металу, наприклад свинцю (при хромуванні). До пластин приєднують позитивний потенціал джерела живлення.

Електрохімічний еквівалент залежить від виду металу, що витрачається на покриття, щільності струму, температури електроліту, форми кривої струму електролізу й інших параметрів.

Деталі перед гальванічним нарощуванням проходять спеціальну обробку. Їх шліфують, промивають, знежирюють, протравлюють (декапірують) у розчинах сірчаної, фосфорної чи хромової кислот, знову промивають, а потім підвішують в електролітичних ваннах і приєднують до негативного електрода джерела живлення. На місця деталей, не підлягаючому нарощуванню металу, наносять електроізоляційні матеріали.

Для одержання якісного нарощування металів використовують різні методи зміни полярності і форми струму електролізу: а) автоматичне реверсування струму, тобто періодичну зміну полярності напруги на деталі з негативної на позитивну, і навпаки. Тривалість перебування деталі під негативною напругою — на порядок більш ніж під позитивною напругою; б) використання асиметричного струму, тобто випрямленого струму з різним коефіцієнтом випрямлення.

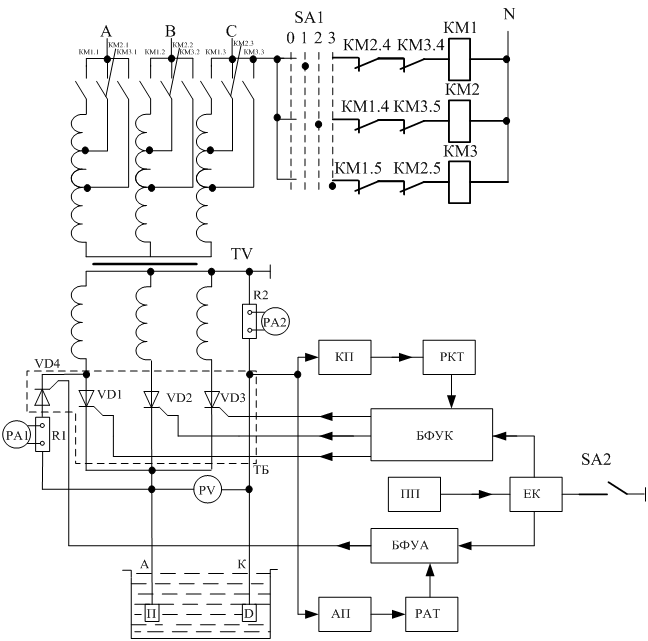

Універсальне джерело струму для живлення електролітичних ванн (рис. 8.6) розроблений у МІІСПе.

Джерело дозволяє вести процес нарощування металу на однофазному асиметричному і на трифазному випрямленому струмах з можливістю переходу з одного режиму на іншій без переривання струму і з високою точністю стабілізації і регулювання складових струму.

Джерело виконане у виді двох функціональних блоків: силового і керуючого. Силовий блок містить понижуючий трансформатор 10 кВА TV, тиристорний блок ТБ, шунти R1 і R2 у ланцюгах виміру струму. Блок керування має катодний КП й анодний АП підсилювача, регулятори катодного РКТ і анодного PAT Струмів, блоки фазоімпульсного керування катодними тиристорами VD1...VD3 (БФУК) і анодним тиристором VD4 (БФУА), електродний комутатор ЕК.

Перемикачем SA1 за допомогою магнітних пускачів КМ1...КМЗ можна одержати три значення вихідної напруги на трансформаторі TV: 6, 12 і 24 В при максимально можливому струмі 1200, 600 і 300 А. Амперметр РА1 вимірює значення анодного струму, амперметр РА2 — значення постійної складової випрямленого катодного струму.

Як первинний перетворювач сили струму використовують опір шунта R2, через який протікають катодні й анодні складові струму. Напруга сигналу із шунта R2 підсилюється однопівперіодними підсилювачами КП й АП, зібраними на операційних мікросхемах. Підсилювач КП одночасно інвертує сигнал.

Блок БФУК По черзі керує комутацією тиристорів VD1...VD3, а БФУА — комутацією тиристора VD4.

На блоки БФУК і БФУА подаються керуючі імпульси від електронного комутатора ЕК з частотою 1 кГц. При відключеному перемикачі SA2 працюють тиристори VD4 і VD1, що забезпечують асиметричну форму струму. При включеному SA2 працюють тиристори VD1...VD3. Вони дають пульсуючу форму випрямленого струму.

Шляхом переключення первинної обмотки трансформатора встановлюють задану щільність струму на відновлюваній деталі (від 3 до 6 кА/м2). За допомогою програмного пристрою ПП автоматично змінюють у процесі гальванопокриттів кут відкриття тиристорів VD1...VD4 .

Процес осадження металу розбивається на кілька циклів. Після занурення деталей у ванну і підключення електродів включається програмний пристрій ПП (рис. 8.4), що через визначену витримку часу встановлює задані для деталі щільності струму прямої на півхвилі (катода /к) і зворотної на півхвилі (анода /а). Через час, рівний близько 1 хв., програмне реле протягом 3 хв. плавно знижує щільність струму до нуля. Після цього за час відбувається плавне збільшення щільності випрямленого катодного струму до граничного значення. Щільність струму і час вибирають і коректують у залежності від заданих параметрів мікротвердості, зчепності і товщини нарощуваних покрить, а також від температури, кислотності і концентрації електролітів.

Витримка деталей без струму тривалістю 10..60 сек. необхідна для вирівнювання температур електроліту і деталей, що забезпечує кращу зчепленість першого шару покриття з деталлю.

Мала щільність струму (<300 А/м2) і наявність анодного струму забезпечують осадження м'якого підшару заліза з невеликими внутрішніми напруженнями. Застосування асиметричного струму підвищує продуктивність процесу в 2...3,5 рази, поліпшує зчеплення покриття з основою і дозволяє одержувати покриття з заданою мікротвердістю.

За допомогою програмного пристрою ПП відбувається автоматичне керування параметрами режимів обробки, а саме: стабілізацією температури електроліту, щільністю струму, кислотністю розчинів і часом витримки деталей у ванні, що забезпечує задану товщину покрить. Програмний пристрій має відповідні регулятори.

Рисунок 8.6. Принципова електрична схема електролітичної установки.

Автоматичне регулювання температури особливо важливо при хромуванні, хімічному нікелюванні і залізненні. У цих процесах коливання температури електроліту не повинні перевищувати ±2°. Для малих ванн застосовують двохпозиційні регулятори, для великих — регулятори пропорційно-інтегральної дії, що керують електричним обігрівачем розчину.

Автоматичне регулювання щільності струму здійснюють шляхом зміни кута відкриття тиристорів VD1...VD4 (рис. 8.6).

Задане значення щільності струму встановлюється програмним пристроєм ПП в залежності від режиму електролізу, а фактичне — виміряється і визначається за значенням спадання напруги на шунтах-резисторах R1 і R2. Фактичне значення струму доводиться до заданого за допомогою випрямлячів, підсилювачів КП й АП, регуляторів струму РКТ і PAT і блоків керування БФУК і БФУА тиристорами.

Автоматичне регулювання кислотності забезпечує одержання якісних осадів металу на деталях. Вимірюють кислотність рН - метрами, а коректують її шляхом додавання в електроліт лугу чи кислоти.

Автоматичне регулювання заданої товщини покриття здійснюється або за допомогою лічильника ампер-годин, або за допомогою програмного реле часу.

Гальванічні цехи обладнають потоковими лініями, у яких оброблювані деталі транспортують по визначеній програмі. Програмою передбачається необхідна послідовність переміщення і час витримки у ваннах деталей при знежиренні, промиванні, декапіруванні, гальванопокритті, сушінні й інших операціях. З цією метою гальванічні потокові лінії обладнують маніпуляторами й автооператорами, які переміщають деталі з ванни у ванну відповідно до заданого технологічного процесу.

Автоматизація гальванічних процесів підвищує якості покрить і знижує вартість обробки, знижує трудомісткість робіт і витрата хімікатів, поліпшує умови праці і прискорює процес ремонту.