Навчальний посібник Автоматизація технологічних процесів і систем автоматичного керування (частина 4)

Страница 10 из 12

ЗАПИТАННЯ

1. На чому заснована технологія відновлення зношених деталей сільськогосподарської техніки? 2. Як здійснюється гальванічний спосіб відновлення зношених деталей? 3. Якими параметрами Відбувається автоматичне керування в електролітичній установці? 4. Як здійснюється аВтоматичне регулювання температури розчину в електролітичній установці? 5. Як здійснюється аВтоматичне регулювання щільності струму в електролітичній установці?

ТЕСТИ

1. . Яку обробку використовують для деталей перед гальванічним нарощуванням?

A. Їх знежирюють, протравлюють у розчинах кислот, знову промивають, а потім підвішують в електролітичних ваннах.

B. Їх шліфують, промивають, знежирюють, протравлюють у розчинах кислот, знову промивають, а потім підвішують в електролітичних ваннах.

C. Їх шліфують, протравлюють у розчинах кислот, а потім підвішують в електролітичних ваннах.

2. Які методи використовують для одержання якісного нарощування металів гальванічним способом?

A. Використовують методи зміни полярності і форми струму електролізу.

B. Використовують методи зміни форми струму електролізу.

C. Використовують методи зміни полярності струму електролізу.

3. Який пристрій використовується для автоматичного керування Електролітичною установкою?

A. Затримуючий пристрій.

B. Терморегулятор з датчиком.

C. Програмного пристрою.

4. Як здійснюється аВтоматичне регулювання кислотності в електролітичній установці?

A. Вимірюють кислотність рН - метрами, а коректують її шляхом додавання в електроліт кислоти.

B. Коректують шляхом додавання в електроліт лугу чи кислоти.

C. Вимірюють кислотність рН - метрами, а коректують її шляхом додавання в електроліт лугу чи кислоти.

5. Як здійснюється аВтоматичне регулювання заданої товщини покриття в електролітичній установці?

A. Здійснюється за допомогою лічильника ампер-годин, або за допомогою програмного реле часу.

B. Здійснюється за допомогою лічильника ампер-годин.

C. Здійснюється за допомогою програмного реле часу.

6. Що дає аВтоматизація гальванічних процесів?

A. Підвищує якість покрить і знижує вартість обробки.

B. Підвищує якість покрить і знижує вартість обробки, знижує трудомісткість робіт і витрата хімікатів, поліпшує умови праці і прискорює процес ремонту.

C. Знижує трудомісткість робіт і витрата хімікатів, поліпшує умови праці і прискорює процес ремонту.

8.3. АВТОМАТИЗАЦІЯ ОБКАТУВАННЯ АВТОТРАКТОРНИХ ДВИГУНІВ

Обкатування — завершальна операція при ремонті двигунів внутрішнього згоряння (ДВЗ).

Вона забезпечує приробляння взаємно тертьових поверхонь деталей. У процесі обкатування виявляються й усуваються дефекти, які знижують надійність ДВЗ в експлуатації.

На мотороремонтних підприємствах застосовують комбіноване потрійне обкатування: холодну, гарячу холосту і гарячу під навантаженням.

При холодному обкатуванні непрацюючий ДВЗ прокручують від електродвигуна на малих оборотах: починаючи приблизно з 500 і закінчуючи при 1000...1400 хв-1. При гарячим холостому обкатуванням ДВЗ працює на холостому ходу. Холосте обкатування починається з закінчення холодної, коли ДВЗ надійно запускається, і закінчується при 1400...1800 хв-1. Електродвигун у цьому режимі відключений.

При гарячому обкатуванні під навантаженням ДВЗ працює як первинний двигун, що обертає гальмо чи той же електродвигун. Електродвигун переводять у режим генератора. Вироблювана ним електроенергія надходить у загальну електромережу. Навантажують ДВЗ поступово, починаючи з 1600...1800 хв-1 і закінчуючи при 1700...2200 хв-1.

Навантаження змінюється ступінями від 10...20 до 85...100% номінальної потужності, що обкатується ДВЗ. На цьому ж стенді ДВЗ випробовують для виявлення надійності його роботи і визначення основних техніко-економічних показників.

Для обкатування ДВЗ використовують стенди ГОСНІТІ з асинхронними електродвигунами потужністю від 4,5 до 160 кВт частотою обертання від 750 до 1500 хв-1. Електродвигуни використовують з контактними кільцями в ланцюзі ротора, до яких приєднують рідинні реостати. Змінюючи глибину занурення електродів реостата в рідину, регулюють частоту обертання в діапазоні 1...2,5.

Неширокий діапазон регулювання частоти обертання і мимовільне її відхилення через зміну опору реостата при електророзігріві рідини — істотні недоліки цих стендів.

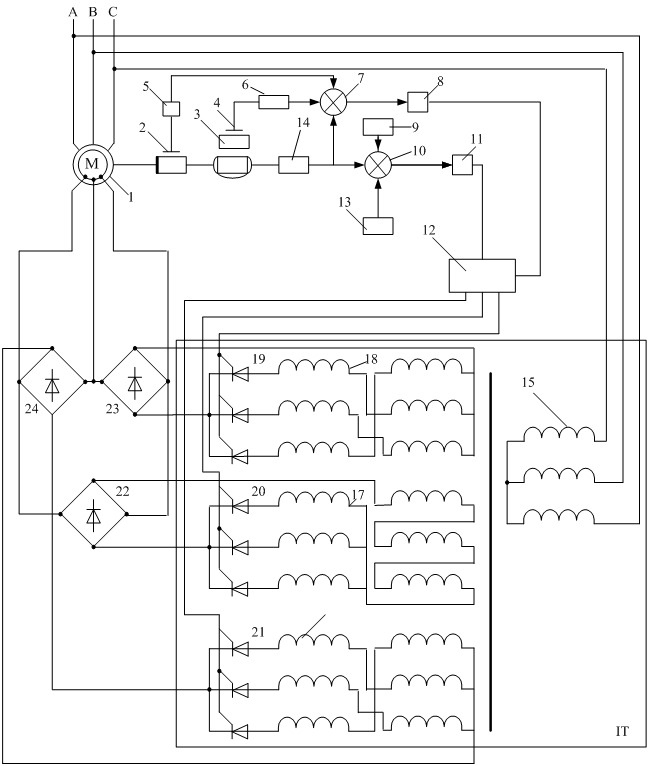

Деякі ремонтні майстерні і підприємства використовують автоматичні обкатувально випробувальні стенди з асинхронно-вентильним каскадом (АВК) (рис. 8.7) потужністю вище 60 кВт. Стенд містить кінематично з'єднаний з валом ДВЗ 3, що обкатується, асинхронний електродвигун 1 з фазним ротором. Струми обмоток ротора випрямляються випрямлячами 22, 23 і 24, інвертуються трифазним інвертором струму ІТ і через трансформатор, що узгоджує, 15 направляються в мережу. Завдяки наявності АВК у мережу повертається (рекуперуєтся) до 80% енергії, що забирається стендом.

Для автоматичного керування режимами обкатування стенд обладнаний відповідними приладами: датчиками 2 крутного моменту, датчиком 4 швидкості зміни температури, датчиками температури масла в системі змащення, датчиком частоти обертання — тахометром 14, підсилювачами-перетворювачами 5, 6, 8 і 11, органами, що порівнюють 10 і 7, задатчиками програми обкатування 9 і крутного моменту, 13 і блоком 12 для фазоімпульсного керування групами вентилів 19, 20 і 21 інвертора струму ІТ. Трансформатор інвертора струму має трифазну вторинну обмотку 15 і три секціонуванні первинні трифазні обмотки 16, 17 і 18.

Вторинні обмотки 16 і 18 з'єднані за схемою «зиґзаґ», а обмотки 17 — за схемою «зірка» з додатковою обмоткою, з'єднаної в «відкритий трикутник». Це поліпшує форму кривої напруги на обмотці 15 і поліпшує узгодження рівнобіжної роботи інвертора ІТ З мережею.

Задатчиками 9 та 13 задаються тимчасові програми наростання частоти обертання і гальмового моменту при обкатуванні двигуна з урахуванням температури нагрівання масла. В органах порівняння 10 та 7 відбувається порівняння фактичних величин частоти і моменту обертання з заданими значеннями. За допомогою підсилювачів 5, 11, блоку керування 12 інвертор струму ІТ відбувається відпрацьовування заданої програми обкатування.

Перехід з одного режиму але наступний відбувається автоматично від датчика 4 швидкості зміни температури масла. Як тільки температура масла в системі змащення припиняє свій ріст, то при холодному обкатуванні збільшується на ступінь частота обертання, а при гарячої — гальмовий крутний момент. При новій стабілізації температури виробляється сигнал для переходу на наступну ступінь обкатування.

Рисунок. 8.7. Принципова електрична схема обкатувально - випробувального стенда з АВК.

На великих моторобудівних підприємствах обкатувально - випробувальні стенди мають програмне керування по 3...5 незалежних параметрах, а також контроль і обробку на микро - ЕОМ техніко-експлуатаційних параметрів ДВЗ при обкатуванні з висновком результатів на цифродрук і видачею даних на ЕОМ підприємства.

На моторобудівних і мотороремонтних підприємствах застосовують автоматизовані комплекси для обкатки і випробування ДВЗ. На цих комплексах відбувається програмне управління обкаткою по двох—п'яти незалежних параметрах, випробування ДВЗ на нестійких режимах, контроль і обробка на ЕОМ параметрів двигунів при обкатці з висновком результатів на друк. Всі обкатувально-випробувальні стенди оснащені, як правило, дворівневою системою управління, причому кожен стенд забезпечений мікроЕОМ, що управляє роботою ДВЗ і стенду. Крім того, мікроЕОМ, або мікропроцесори, забезпечують захист ДВЗ і стенду від аварійних режимів роботи, збір, обробку і протоколювання результатів вимірювань, а також видають необхідні дані в управляючу обчислювальну машину.

Окрім пристроїв програмного управління представляють інтерес експериментальні зразки пристроїв управління часом обкатки залежно від швидкості зміни технічних параметрів і пристрою управління режимами обкатки залежно від значення цих параметрів. Дані пристрої за певних умов можуть забезпечити оптимальне прироблення поверхонь деталей обкачуваного, що труться, ДВЗ, причому час обкатки визначається індивідуально для кожного двигуна.

Прироблення контактуємих поверхонь деталей супроводжується посиленим тертям і зносом. У міру прироблення деталей тертя і знос знижуються, а після закінчення прироблення — стабілізуються. Зміна тертя і зносу в часі супроводжується відповідною зміною температур поверхонь деталей, що труться. Показниками якості прироблення можуть також служити зміни витоку повітря, що вводиться всередину циліндра на стадії холодної обробки, питомої витрати палива і кількості газів, що прориваються в картер двигуна на стадії гарячої обробки під навантаженням. Характер зміни цих показників дозволяє оцінити якість прироблення поверхонь деталей, що труться, при обкатці.

ЗАПИТАННЯ

1. Що забезпечує обкатування Двигунів внутрішнього згоряння? 2. Які види обкатування Двигунів внутрішнього згоряння застосовують на мотороремонтних підприємствах? 3. Якими датчиками обладнаний обкатувальний стенд з АВК? 4. Як здійснюється автоматичне керування обкатувальним стендом з АВК? 5. Поясніть роботу принципової електричної схеми керування обкатувальним стендом з АВК?

ТЕСТИ

1. Яка характеристика Холодного обкатування двигунів внутрішнього згоряння?

A. При холодному обкатуванні непрацюючий ДВЗ прокручують від електродвигуна на малих оборотах: починаючи приблизно з 500 і закінчуючи при 1000...1400 хв-1.

B. При холодному обкатуванні непрацюючий ДВЗ.

C. При холодному обкатуванні непрацюючий ДВЗ навантажують Поступово, починаючи з 1600...1800 хв-1 і закінчуючи при 1700...2200 хв-1.

2. Яка характеристика Гарячого холостого обкатування двигунів внутрішнього згоряння?

A. При гарячим холостому обкатуванням ДВЗ навантажують Поступово, починаючи з 1600...1800 хв-1 і закінчуючи при 1700...2200 хв-1.

B. При гарячим холостому обкатуванням ДВЗ прокручують від електродвигуна на малих оборотах: починаючи приблизно з 500 і закінчуючи при 1000...1400 хв-1.

C. При гарячим холостому обкатуванням ДВЗ працює на холостому ходу і починається з закінчення холодної, коли ДВЗ надійно запускається, і закінчується при 1400...1800 хв-1.

3. Яка характеристика Гарячого холостого обкатування двигунів внутрішнього згоряння?

A. При гарячому обкатуванні під навантаженням ДВЗ прокручують від електродвигуна на малих оборотах: починаючи приблизно з 500 і закінчуючи при 1000...1400 хв-1.

B. При гарячому обкатуванні під навантаженням ДВЗ працює як первинний двигун, що обертає гальмо чи той же електродвигун і навантажують Поступово, починаючи з 1600...1800 хв-1 і закінчуючи при 1700...2200 хв-1.

C. При гарячому обкатуванні під навантаженням ДВЗ працює на холостому ходу і починається з закінчення холодної, коли ДВЗ надійно запускається, і закінчується при 1400...1800 хв-1.

4. Якими задатчиками обладнаний обкатувальний стенд з АВК?

A. Задатчиками програми обкатування.

B. Задатчиками програми обкатування і обертового моменту.

C. Задатчиками обертового моменту.

5. Як здійснюється автоматичний перехід з одного на наступний режим в обкатувальних стендах з АВК?

A. Перехід з одного режиму на наступний відбувається автоматично від датчика швидкості зміни температури масла.

B. Перехід з одного режиму на наступний відбувається автоматично.

C. Перехід з одного режиму на наступний відбувається автоматично від датчика температури.

РОЗДІЛ 9. СИСТЕМИ ЦЕНТРАЛІЗОВАНОГО КОНТРОЛЮ Й АВТОМАТИЗОВАНОГО КЕРУВАННЯ

9.1. ЦЕНТРАЛІЗОВАНІ СИСТЕМИ КОНТРОЛЮ І КЕРУВАННЯ

Під централізованим контролем розуміється автоматичний контроль параметрів процесу з представленням результатів контролю в спеціальному (центральному) пристрої, звичайно встановленому в диспетчера.

Централізований контроль призначений для:

Виявлення відхилень контрольованих параметрів від заданих значень з світловою і звуковою сигналізацією і цифровою реєстрацією цих відхилень;

Виміру контрольованого параметра по запиті оператора і представлення результатів виміру на покажчику (стрілочному чи цифровому);

Обчислення техніко-економічних показників, що характеризують виробничий процес, з реєстрацією результатів обчислення в нагромаджувачах інформації чи видачею їх у керуючу машину.

За результатами централізованого контролю людина-оператор приймає рішення про цілеспрямоване коректування ходу виробничого процесу.

Рішення обслуговуючого персоналу чи оператора виконуються за допомогою пристроїв централізованого керування чи автоматично з використанням керуючих машин.

Оскільки технологічні процеси сільськогосподарського виробництва складні і різноманітні, алгоритми керування ще не сформульовані, а самі процеси протікають повільно і розосереджені по великих територіях, то зв'язок між системами централізованого контролю і пристроями централізованого керування в основному здійснюється через оператора-диспетчера.

В міру розвитку технології і техніки керування на централізований контроль будуть усе ширше передаватися функції формування сигналів для керуючої машини, тобто централізований контроль буде переростати в автоматизовані системи керування технологічними процесами (АСУ ТП).

У комплекс технічних засобів АСУ ТП входять інформаційно-обчислювальні пристрої, призначені для збору, обробки і видачі господарсько-економічної інформації, а також канали зв'язку із системою обчислювальних центрів.

Системи централізованого контролю (СЦК) і АСУ ТП у першу чергу знаходять застосування в промисловому тваринництві і птахівництві.

На фермах промислового типу спостерігається перехід від автоматизації окремих установок до комплексної автоматизації потокових ліній і цехів. Комплексна автоматизація разом з АСУ ТП дозволяє оптимізувати роботу тваринницьких ферм і підвищувати ефективність і продуктивність виробництва. Це досягається завдяки більш точному нормуванню і роздачі корму тваринам, своєчасному видаленню гною і створенню оптимального мікроклімату, обліку продукції й оперативної інформації.

Оперативна інформація про технологічні процеси дозволяє приймати необхідні рішення по безлічі питань і задач, а також оперативно керувати виробництвом продукції.

Під оперативним керуванням розуміється щоденний контроль за діяльністю виробництва і забезпечення взаємоузгодження і ритмічності, безперервності й оптимальності роботи всіх ланок прогресивної технології виробництва продукції.

Загальна характерна риса побудови Системи централізованого контролю (СЦК) — багаторазове використання тих самих вузлів для обробки однорідних контрольованих сигналів.

У типовій функціональній схемі системи оперативного централізованого контролю і сигналізації, параметри технологічного процесу виміряються первинними перетворювачами І у формі електричних сигналів подаються через перемикач у вузол нормування. У цьому вузлі сигнали перетворяться у визначену форму, зручну для їхнього порівняння з заданим значенням у блоці виявлення відхилення і для видачі на цифровий перетворювач. З цифрового перетворювача інформація передається на обробку в обчислювальний пристрій, а головні підсумкові результати зображуються на цифровому індикаторі. Обчислювальний пристрій одночасно є оперативною пам'яттю і видає інформацію по вимозі програмного пристрою.

Оскільки всі Параметри, що характеризують виробничий процес, важко відобразити на численних індикаторах, те всі контрольовані параметри Розділяють на чотири групи:

1) постійно відображаються в оператора;

2), що відображаються через визначені інтервали часу;

3), що відображаються по виклику оператора;

4), що відображаються при виникненні граничних відхилень параметрів від заданих.

Всі основні засоби відображення інформації розташовують на приладових щитах і пультах у виді мнемосхем, приладах, що показують і реєструють, та світлових і звукових сигналізаторах.

Їх розташовують у порядку, зручному оператору для сприйняття інформації.

Таким чином, СЦК виконують наступні функції:

Реєструють головні параметри технологічного процесу,

Сигналізують про аварійні зміни (відхиленнях) параметрів,

Безупинно з заданою періодичністю вимірюють ряд параметрів і перевіряють їхню відповідність заданим значенням,

Вимірюють другорядні параметри по виклику оператора.

Сучасні СЦК забезпечують також оперативний зв'язок між центральним пунктом керування і технологічних установок, дозволяють оператору-диспетчеру дистанційно змінювати завдання локальним системам керування.

Перед створенням СЦК і САУ ТП у першу чергу повинна бути виявлена техніко-економічна доцільність їхнього використання.

Для спостереження за поводженням тварин і птахів на фермах промислового типу і птахофабриках доцільно використовувати Телебачення. Для цієї мети можуть бути використані серійні установки промислового телебачення. Це дозволить скоротити відвідування ферм обслуговуючим персоналом, виключити відвідування ферм сторонніми, що зменшить можливість переносу інфекційних захворювань і виникнення стресових ситуацій.

SCADA-система (Supervisory Control And Data Acquisition у перекладі: «Система диспетчерського керування та збору даних») призначена для моделювання мережі, що складається з одного або декількох адаптерів і підключених до них приладів, а також схеми технологічного процесу на моніторі ПК; ведення постійного контролю роботи приладів; реєстрація на ПК через задані проміжки часу даних з вибраних користувачем каналів приладів; відображення поточних даних приладів у цифровому або графічному вигляді на екрані ПК; повідомлення про вихід контрольованих величин за задані межі; можливість проглядання архіву вимірювань за будь-який проміжок часу в табличному і графічному вигляді.

SCADA-система використовується для створення схеми технологічних процесів на моніторі ПК і збереження цієї схеми на диску для подальшого використовування. Процес збору даних передбачає опитування всіх приладів з періодичністю, що окремо задається для кожного приладу, відображення результатів цього опитування, а також збереження вказаних користувачем значень у файли протоколу.

При запуску система тестує робочий комп'ютер і автоматично визначає вільні СОМ-порти, до яких через адаптер інтерфейсу можуть бути підключені приладів. Інформація про СОМ-порти виводиться на екран ПК в головному вікні програми.